Формы для изготовления крупных бетонных блоков должны обеспечивать получение блоков необходимых размеров, легко собираться и разбираться, иметь наименее возможный вес, не иметь болтовых креплений и обеспечивать неизменяемость во время формовки блоков.

Основным материалом для форм является прокатный металл или чугун, а для поддонов - и железобетон. В отдельных случаях (для нетиповых блоков) применяют деревянные и металлодеревянные формы.

Перед тем как бетон будет уложен, внутренние поверхности форм смазывают известковым молоком или отработанным маслом.

В зависимости от применяемых бетонных смесей формование крупных блоков ведут следующими способами:

- крупных блоков из легкобетонных смесей - на виброплощадке с поверхностной пригрузкой (до 200 кг/м2);

- крупных блоков из ячеистого бетона - заливкой в формы без дополнительного уплотнения;

- крупных блоков из бетона на основе силикатной массы - при жестких смесях вибрированием с поверхностной пригрузкой, при пластичных смесях заливкой в формы без уплотнения;

- крупных блоков из обыкновенного бетона - на виброплощадке уплотнение бетонной смеси с пригрузом для жестких смесей или с глубинной либо поверхностной вибрацией производится уплотнение бетонной смеси;

- крупных блоков из крупнопористого бетона - штыкованием или непродолжительной вибрацией.

Твердение отформованных блоков должно протекать в условиях, способствующих достижению бетоном распалубочной и отпускной прочности в возможно короткий срок при одновременном соблюдении требований по экономии цемента. Это достигается:

- применением быстротвердеющих цементов, используются ускорители для цемента и бетона и жесткие бетонные смеси;

- обработкой блоков паром в камерах под переносными колпаками или в автоклавах;

- обогревом бетона блоков электричеством (электропрогрев).

Бетон крупных блоков после тепловой обработки должен иметь прочность не менее 50% проектной, но не менее 35 кг/см2.

Отклонения размеров крупных бетонных стеновых блоков от проектных не должны превышать: по длине и ширине - 10, + 5 мм, по толщине +5 мм, по разности диагоналей одной грани -15 мм, по толщине защитного слоя рабочей арматуры +5 мм.

Крупные блоки из легких бетонов на пористых заполнителях

Крупные блоки из легкого бетона изготовляют на специально оборудованных заводах и на полигонах.

Существуют два основных способа изготовления таких блоков на полигоне. Первый способ состоит в том, что крупные блоки изготовляют на месте их последующего твердения на открытой площадке или используя камеры тепловлажностной обработки (ТВО). По второму способу блоки изготовляют централизованно с последующим транспортированием их в форме на поддоне в камеру пропаривания или на открытую площадку.

Крупные блоки с цветной или рельефной фактурой готовят в горизонтальном положении фактурой вниз или фактурой вверх. При изготовлении блока фактурой вниз последующей обработки фактуры после твердения блока не требуется, цвет ее получается более ровный, рельеф (рисунок) получается как отпечаток рельефа поддона; при этом связь (сцепление) раствора фактурного слоя с бетоном получается более высокая, чем при изготовлении блока фактурным слоем вверх.

Механизированное производство крупных пустотелых шлакобетонных блоков на полигоне организуют на ровной площадке, применяя сборно-разборные стальные формы, устанавливаемые на деревянные поддоны или непосредственно на бетонную поверхность площадки полигона. Форму снабжают заклинивающим устройством, позволяющим быстро разбирать ее по окончании процесса вибрирования.

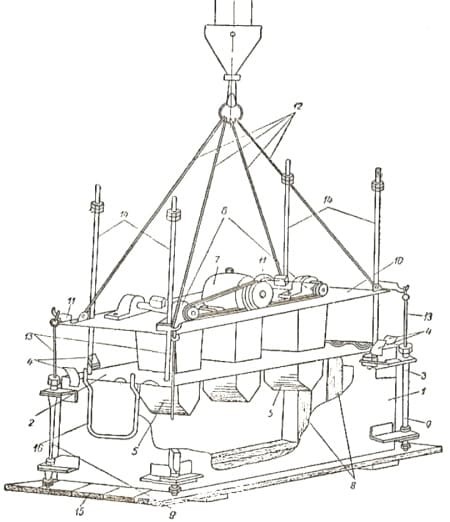

Для уплотнения бетона и образования пустот в блоке применяют виброштамп, состоящий из вибрирующей стальной плиты, с нижней стороны которой расположены клинообразные пуансоны (рис. 1). На вибрирующей плите установлены два эксцентриковых вибратора.

Рис. 1. Конструкция формы и виброштампа для изготовления крупных блоков: 1 - форма; 2 - прижимная плита; 3 - фиксаторы; 4 - направляющие; 5 - клиновые пустотообразователи; 6 - эксцентриковые вибраторы; 7 - электромотор 4,5 квт; 8 - пазообразователи; 9 - пустотелые штоки; 10- стальная прижимная плита вибрирующей части; 11 - крючки; 12 - подвески вибрирующей части; 13 - тяги расклинивающих устройств; 14 - направляющие штанги; 15 - деревянный поддон; 16 - скоба для закрепления, в горизонтальном положении прижимной плиты

Перед заполнением формы вибрирующую часть вместе с прижимной плитой убирают в сторону. После заполнения формы шлакобетоном на нее опускают прижимную плиту. Клинообразные пустотообразователи под действием вибраторов, опускаясь в шлакобетон, уплотняют его в течение 1 мин.

После выключения вибраторов вибрирующую часть с пустотообразователями поднимают и блок освобождают от формы.

Весь цикл изготовления одного крупного блока продолжается 4 мин.: установка формы на поддон и загрузка ее шлакобетоном - 2 мин., вибрирование - 1 мин., снятие формы с блока - 1 мин.

При централизованном способе изготовления крупных блоков очищенную и смазанную металлическую форму подают кран-балкой или тельфером на виброплощадку и устанавливают в точно зафиксированное упорами положение. При помощи самоходного бетоноукладчика расстилают нижний фактурный слой и уплотняют его на виброплощадке в течение 20-40 сек. После этого форму заполняют шлакобетоном на половину толщины блока, устанавливают монтажные петли и на 50-60 сек. включают виброплощадку. Затем заполняют форму бетоном до верху и опускают виброщит, уплотняющий бетон в течение 1-1,5 мин. После подъема виброщита с помощью кран-балки отправляют блок в форме в пропарочную камеру или на открытую площадку полигона.

Пустоты в теле крупного блока, позволяющие уменьшить расход бетона и вес блока, образуют с помощью механизированной установки, имеющей трубчатые пустотообразователи с вмонтированными в них вибраторами. Пустотообразователи вводят в форму через отверстия в ее стенках.

Производительность такой установки составляет 25 крупных пустотелых шлакобетонных блоков в смену.

Крупные блоки из пористого беспесчаного бетона

Такие блоки изготовляют на полигоне с тепловой обработкой их или в условиях естественного твердения.

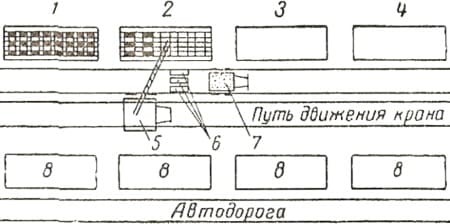

В летнее время крупные блоки могут быть изготовлены на открытом полигоне (рис. 2), представляющем собой площадку размерами 60x30 м, которая обслуживается автокраном или башенным краном грузоподъемностью 1,5 г.

Рис. 2. Схема летнего полигона для изготовления крупных стеновых блоков: 1-4 - площадки-бойки для бетонирования блоков; 5 - автокран; 6 - бункеры для приема бетона; 7 - автосамосвал с бетоном; 8 - площадка для готовых блоков

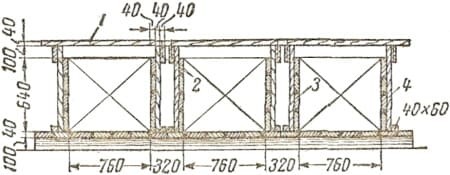

Деревянную опалубку (рис. 3) устанавливают для одновременного изготовления до 30 крупных блоков. Для образования рустов в углах форм прибивают треугольные бруски 30Х30 мм. Бетон производят в обыкновенной бетономешалке.

Применяют кирпичный щебень для бетона крупностью 30-50 мм. Расход цемента марки 250-300 на 1 м3 бетона не превышает 170 кг. К месту укладки бетон подается краном в бункерах емкостью 0,5 м3.

Для сохранения в бетоне пор вибраторы не применяли, используя для уплотнения легкие деревянные трамбовки. Через 4 дня блоки распалубливают. К этому времени при наружной температуре 25°C прочность их достигает 30-50 кг/см2. После распалубки лицевую сторону крупных блоков офактуривают.

Объемный вес таких блоков 1600 кг/м3. Размеры: длина 104-156 см, высоты 44, 54, 64, 76 см, толщина 64 см. За смену на полигоне изготовляют до 40 шт. блоков.

Рис. 3. Поперечный разрез комплекта опалубки для изготовления крупных блоков из крупнопористого бетона: 1 - расшивки из брусков сечением 40х60 мм через 1,2 м; 2 - поясные доски размером 40x120 мм; 3 - щит из досок толщиной 40 мм в шпунт; 4 - планки сечением 40х60 мм через 1-1,2 м