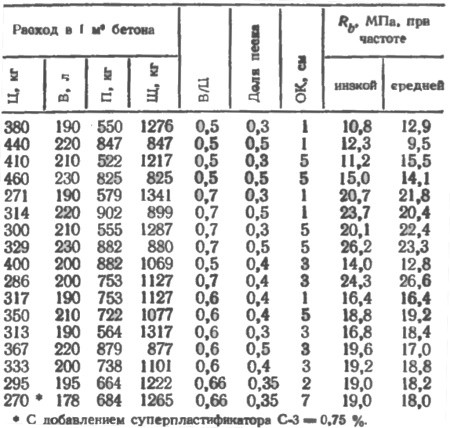

Технологическую эффективность уплотнения бетонных смесей на виброплощадках типа ВПГ исследовали, используя портландцемент Балаклеевского завода с нормальной густотой цементного теста 24,5 %, гранитный щебень фракций 5...10; 5...20; 10...20; 20...40 и Днепровский кварцевый песок с модулем крупности 1,1 (исследования выполнены канд. техн. наук В. В. Шульгиным). Подвижность смеси принята от 1 до 5 см осадки конуса. Составы подбирали так, чтобы доля песка составила 0,3...0,5, а водоцементное отношение - 0,5...0,7.

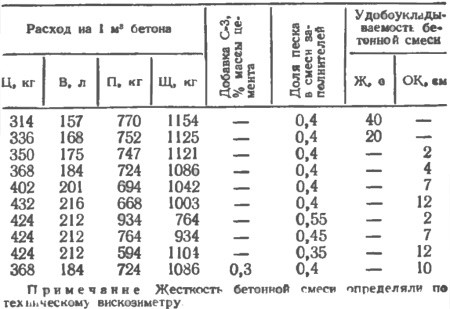

Режимы вибрационного уплотнения бетонной смеси изучали при среднечастотной стандартной вибрации (f = 50 Гц) с ускорением 5g и низкочастотной - с частотой 24 Гц, вертикальным ускорением Аg=2,5g, и горизонтальным - Ag=2,0g. Время уплотнения принято равным 3 мин. Отформованные образцы хранили 7 сут в нормальных условиях, а затем испытывали на одноосное сжатие (таблица на рис. 1).

Рис. 1. Составы бетонных смесей и прочность образцов при различных режимах уплотнения

Если нанести на одну координатную ось предел прочности, полученный при низкочастотном способе уплотнения, а на вторую - предел прочности при среднечастотном, то результирующая пройдет примерно под углом 45°. Однако низкочастотная имеет результирующую интенсивность 3,2g, а среднечастотная - 5g. Конечно, и энергетические затраты будут значительно ниже при низкочастотном режиме. Можно сделать вывод о достаточной технологической эффективности низкочастотного способа уплотнения для бетонных смесей с осадкой конуса 3...5 см.

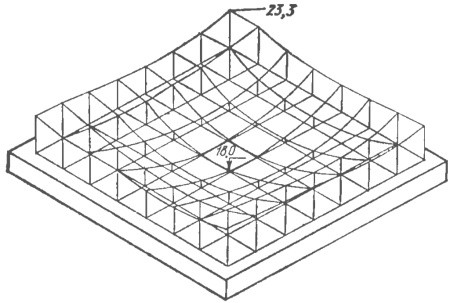

Особый интерес представляет влияние «пристенного» эффекта на прочность бетона плитных изделий, уплотненных многокомпонентной вибрацией. Анализ эпюр распределения прочности бетона по фрагменту, приведенному на рис. 2 свидетельствует о том, что влияние «пристенного» эффекта распространяется на расстояние 10...15 см, поскольку энергия у стенок от горизонтальной составляющей передается через малую площадь формы и не обеспечивает уплотнение по всей площади изделия. Чем подвижнее смесь и больше вертикальное ускорение, тем выше однородность распределения прочности бетона. Таким образом, при уплотнении плитных изделий на виброплощадках с многокомпонентными колебаниями главный фактор, влияющий на распределение прочности бетона, - это вертикальное ускорение и равномерность его распределения по площади рамы. В площадках Полтавского инженерно-строительного института эта равномерность не всегда наблюдается, так как при галопировании обязательно должна возникнуть нейтральная ось, что снижает однородность уплотнения бетонной смеси.

Рис. 2. Эпюры распределения амплитуд, мм, и прочности по фрагменту плиты размерами 100 x 100 см

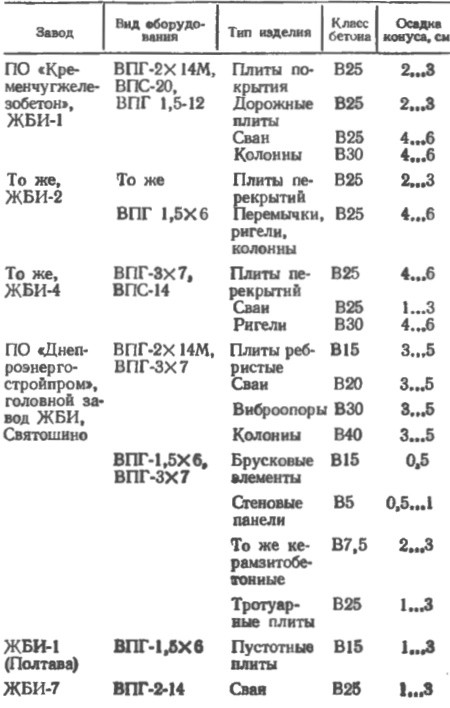

Низкочастотные площадки типа ВПГ получили широкое распространение на различных заводах страны (таблица на рис. 3). Особенно эффективно их применять при изготовлении объемных изделий (технологические исследования по эффективности низкочастотных режимов для объемных изделий типа СО выполнил под руководством авторов канд. техн. наук И. Е. Холмин). Объемные элементы для силосов собираются из блоков типа CO с размерами 3 х 3 м и высотой 1,17 м, которые должны отвечать следующим требованиям:

- изготовляться из тяжелого бетона, соответствующего по прочности на сжатие классу B25 (М300 и М350);

- коэффициент вариации прочности бетона не должен превышать 11 %, а для элементов высшей категории качества - 9 %;

- марка бетона по морозостойкости должна быть не ниже F75;

- на поверхности не допускаются раковины диаметром более 6 мм и глубиной более 3 мм, местные наплывы и впадины глубиной более 3 мм, отколы бетона более 5 мм, жировые и ржавые пятна.

Рис. 3. Технологические показатели виброплощадок типа ВПГ

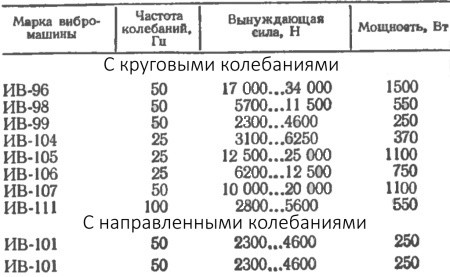

Очень широко распространены стационарные формы с навесными вибраторами (машинами общего назначения), характеристики которых представлены в таблице на рис. 4. Как правило, их устанавливают по два на каждую стенку форм и, как показало обследование предприятий, такое расположение приводит к неравномерности амплитуд, взаимному их гашению или усилению колебаний и, как следствие, к ускоренному износу вибраторов и отрыву от форм. Поэтому в конце 70-х годов такие изделия начали изготовлять, используя виброплощадки. Весьма удачным оказалась симметричная и особенно асимметричная вибрация на машинах типа ВРА (СМЖ-460), которые будут рассмотрены ниже. Низкая частота (около 15 Гц) обеспечивает однородность уплотнения изделий по высоте. Наиболее эффективным оказалось изготовление таких элементов на площадках типа ВПГ (ВО-10 М).

Рис. 4. Технические характеристики вибромашин общего назначения

Для обеспечения работы этих площадок выполнен значительный комплекс исследований на цементах марки 400 Воскресенского (НГ=28,75 %) и той же марки Михайловского заводов (НГ=25,25 %). Удобоукладываемость принята от 40 с жесткости по техническому вискозиметру до 12 см осадки конуса.

При этом использовалась добавка С-3 для доведения удобоукладываемости до 20 см. Основные составы бетонной смеси приведены в таблице на рис. 5.

Рис. 5. Составы бетонных смесей

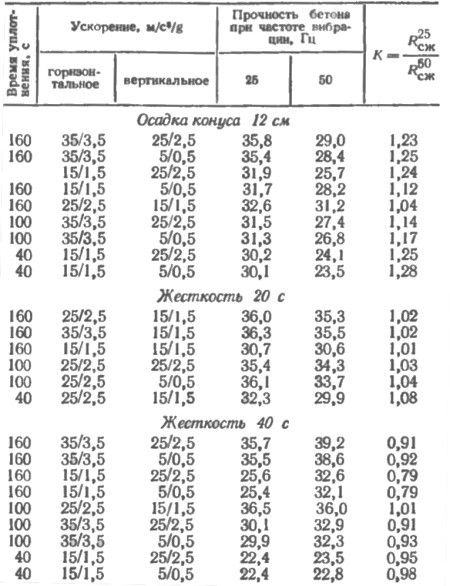

Как следует из таблицы на рис 6, бетонные смеси жесткостью 20 с и более подвижные лучше уплотнять при низкочастотных режимах. При этом коэффициент повышения прочности при ОК = 12 см составит 1,23...1,25, что говорит о высокой эффективности низкочастотных методов.

Рис. 6. Определение рациональных режимов уплотнения бетонной смеси

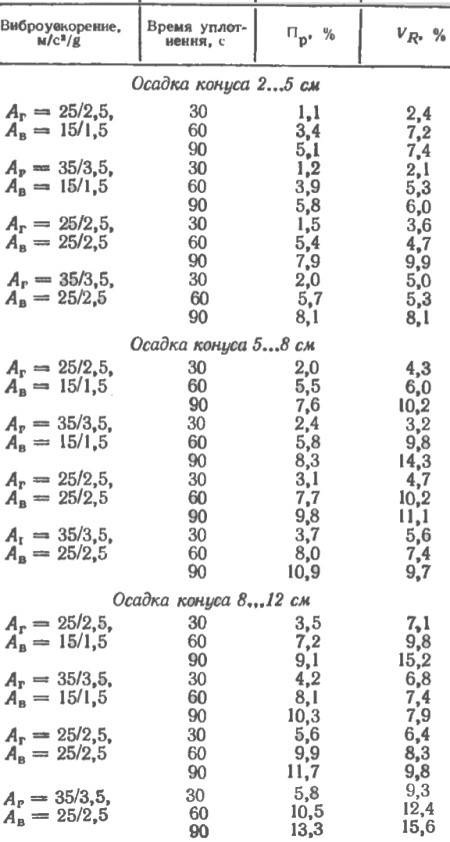

Один из значимых факторов - расслаиваемость бетонных смесей, а именно при формовании крупноразмерных изделий в вертикальном положении. При этом основное влияние на расслаиваемость оказывают режимы колебаний (частота, ускорение, направленность вибрации) и составы бетонных смесей (подвижность и доля песка в смеси заполнителей). Подвижность приняли по осадке конуса в пределах 2...12 см, а долю песка в смеси заполнителей - 0,35...0,55.

Расслаиваемость определяли по показателю раствороотделения, полученного способом мокрого рассева на призмах размерами 10 х 10 х 40 см. После изготовления их распиливали на кубы размерами 10 х 10 х 10 см и испытывали на прочность при сжатии (таблица на рис. 7).

Рис. 7. Расслаиваемость бетонных смесей при частоте вибрации 25 Гц

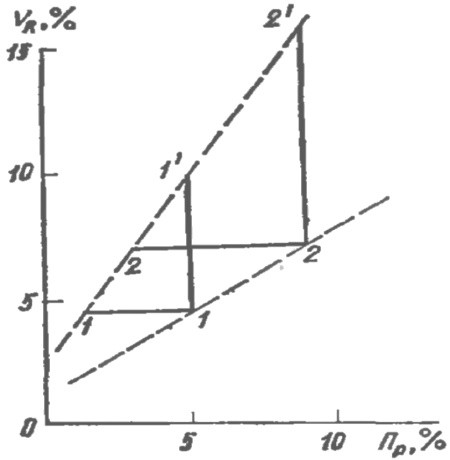

На рис. 8 представлена зависимость между показателем раствороотделения ПР по и коэффициентом вариации прочности бетона VR. С увеличением раствороотделения с 1,5 до 5 % коэффициент вариации прочности возрастает с 4,5 до 9,8 % (линии 1-1 и 1-1'), а с 3 до 9 % - VR изменяется от 7 до 15,5 %. Из данных экспериментов следует, что при увеличении значения вертикального виброускорения на 1g показатель раствороотделения увеличивается на 4...6 %, а аналогичное увеличение горизонтального ускорения - всего на 2...4 %. Это обстоятельство особенно важно в пластифицированных бетонных смесях.

Рис. 8. Зависимости между раствороотделением и вариацией прочности бетона

При определении влияния режимов уплотнения и составов бетонной смеси на пористость и морозостойкость бетона в качестве варьируемых параметров приняты горизонтальная составляющая ускорения Aer в пределах от 1,5 до 3,5g, доля песка в смеси заполнителей, равная 0,35...0,55, время уплотнения - от 30 до 90 с, В/Ц = 0,5. Подвижность (от 2 до 12 см) обеспечивалась за счет изменения доли песка в смеси заполнителей. Пористость открытую ПО и условно замкнутую ПУ устанавливали по значению водопоглощения при различных режимах испытания. Морозостойкость бетона определяли ускоренным методом замораживания при -50°С и проверяли после 30 циклов, что соответствует F200 (таблица на рис. 9).

Рис. 9. Влияние режимов вибрации на пористость и морозостойкость

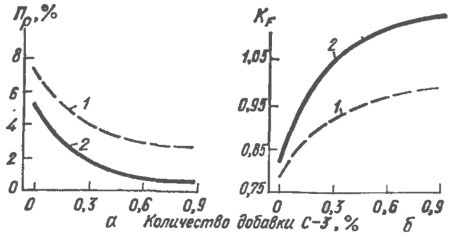

Увеличение доли песка в смеси заполнителей приводит к уменьшению открытой пористости на 0,5...1,2 % и к некоторому увеличению условно-замкнутой пористости (0,2...0,5 %) как при низко-, так и при среднечастотных режимах. Таким образом, переход от подвижных (ОК=12 см) к малоподвижным (ОК=2 см) смесям способствует улучшению поровой структуры. Большое влияние на пористость бетона имеет ускорение колебаний и время вибрации. Особенно оно значимо при частоте 50 Гц, что свидетельствует о меньшей технологической устойчивости режима. Следует отметить повышенную морозостойкость бетона, уплотненного низкочастотными режимами по сравнению со среднечастотными. В зависимости от количества добавки в условиях различных режимов вибрации значительно меняются значения раствороотделения и морозостойкости. При сохранении подвижности на уровне ОК=4...5 см ускорение принято 2,5g и 0,5...1g, время уплотнения - 90 с (рис. 10). Низкая частота, вызывая меньшую тиксотропию бетонных смесей, в 1,5...2 раза уменьшает раствороотделение. Но возможность эффективной переупаковки крупных частиц при низкой частоте и малой вязкости растворной составляющей обеспечивает дополнительное уплотнение бетонной смеси и существенно повышает морозостойкость.

Рис. 10. Влияние добавки С-3 на раствороотделение и морозостойкость бетонов: 1 - f = 50 Гц; 2 - f = 25 Гц

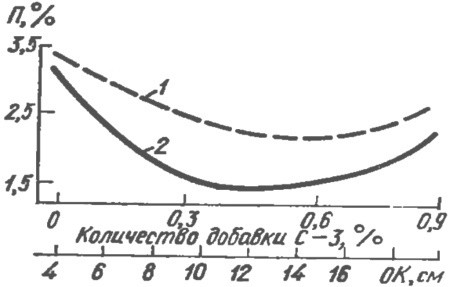

Один из положительных моментов в применении вибрации с многокомпонентным режимом - обеспечение высокого качества поверхностей изделий. Его оценивали в процентах по площади пор, приходящихся на единицу поверхности размером 10 х 10 см. Подвижность бетонной смеси принята 2...12 см, время уплотнения - 30... 90 с, ускорение - 1,5...3,5g. Наилучшее качество поверхности обеспечивается низкочастотными режимами колебаний при подвижности 10...14 см осадки конуса и вертикальной составляющей (рис. 11).

Рис. 11. Зависимость качества поверхности изделий (П - пористость поверхности) от режимов уплотнения бетонных смесей: 1 - f = 50 Гц; 2 - f = 25 Гц

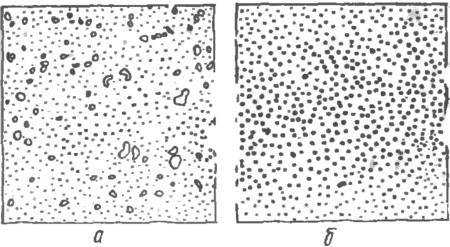

На рис. 12 показаны образцы поверхности бетона, изготовленного из бетонных смесей с ОК = 12 см при низко- и среднечастотном режимах уплотнения. Высокие показатели физико-механических свойств бетона обеспечиваются равномерностью амплитудного поля (в данном случае по высоте изделия). Она обеспечивается в зависимости от высоты установки вибровозбудителя. Объемные элементы типа CO на Атбасарском заводе ЖБК традиционно изготовлялись с использованием навесных вибраторов из бетонной смеси подвижностью 12...14 см с расходом цемента 467 кг.

Рис. 12. Качество поверхности бетонных образцов при различных режимах вибрации: а - среднечастотное f = 50 Гц; б - низкочастотное уплотнение f = 25 Гц

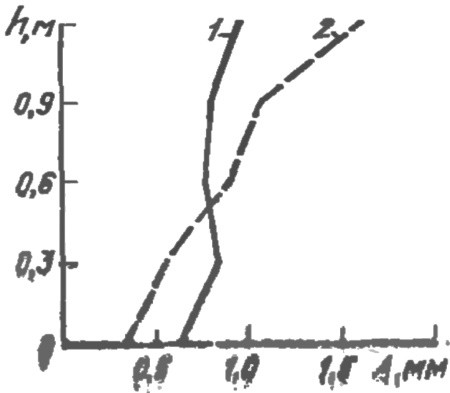

Равномерность амплитудного поля площадки по высоте изделия достигали, изменяя высоту крепления возбудителя (рис. 13). Условия, представленные кривой 1, обеспечивают получение изделий высокого качества.

Применение площадки BO-10М позволило уменьшить осадку конуса до 1...3 см и снизить расход цемента на 40 кг.

Расчет экономической эффективности показал, что использование данной технологии повышает производительность линии на 20...30 %, снижает металлоемкость оснастки и форм в 1,5...1,8 раза, трудозатраты - на 0,68 чел. ч/м3.

Таким образом, применение низкочастотной технологии с пространственными колебаниями для изготовления объемных элементов имеет высокую технико-экономическую эффективность. Кроме того, использование таких режимов позволяет снизить уровень шума на 10...15 дБА и обеспечивает социальную привлекательность труда.

Рис. 13. Распределение амплитуд перемещений на различных уровнях по высоте объемного блока: 1, 2 - высота установки вибровозбудителя

Моделирование процессов смешивания, формообразования и уплотнения бетонной смеси

На первом этапе изучаются бетоны и их поведение при моделировании поведения смеси в процессе ее переработки. Наряду с известными экспериментальными исследованиями, необходимыми для разработки рецептуры, в настоящее время используются современные средства моделирования, которые позволяют эффективно определять важные параметры влияния и их значения. Вследствие развития вычислительной техники эффективная мощность программного обеспечения в последнее время неизменно возрастает. Таким образом, знания о строении материалов все более детально отражаются в генерируемых моделях.

Моделируя поведение свежеприготовленных бетонных смесей в процессе их переработки, необходимо сначала выдвинуть какие‑либо предположения. Лабораторно-технические исследования предназначены для подтверждения верности предположений при помощи моделирования и имитации. В зависимости от величины параметров, которые предстоит определить, требуется соответствующее техническое оснащение - лабораторная спецтехника, малогабаритное или крупногабаритное оборудование.

На этапе моделирования работы смесительной, формующей и уплотнительной техники важно найти такие кинетические и кинематические решения, при помощи которых можно добиться параметров, указанных выше, в процессах смешивания, формования и уплотнения бетонных смесей.

На этапе верификации механо-динамического моделирования необходимо подтвердить параметры эффективных процессов смешивания, формования и уплотнения бетонной смеси, на малогабаритных испытательных установках.

Далее следует этап разработки систем обеспечения качества. Его цель заключается в регистрации контрольных данных по смешиванию, формованию и уплотнению при помощи измерительных приборов с целью обеспечения и контроля качества.

В последующем происходит внедрение результатов исследований и разработок в практику, проверка и подтверждение при помощи измерительной техники. На этом этапе происходит комплексное изучение процесса смешивания, формования и уплотнения бетонной смеси с учетом комплексных составляющих:

- бетонная смесь;

- процесс;

- техническое оснащение и свойства готового продукта.

Также производится внедрение в практику системы обеспечения качества.

Если вы заинтересованы в открытии собственного производства строительных материалов намерены купить станки для кирпича и плитки или лего кирпича - обращайтесь в офис компании по указанным на сайте контактам.

Способы уплотнения бетонной смеси

Наиболее распространенным видом уплотнения бетонной смеси является вибрирование. Степень уплотнения бетонной смеси с помощью вибраторов зависит в основном от частоты и амплитуды колебаний, а также продолжительности вибрирования.

Эффективность уплотнения бетонной смеси значительно возрастает если использовать резонансные режимы формования бетона, при которых частота вынужденных колебаний частиц смеси совпадает с частотой собственных колебаний вибратора, при этих условиях плотная укладка бетонной смеси достигается в короткое время. Для каждой бетонной смеси имеется своя оптимальная интенсивность вибрирования, которая достигается правильным сочетанием амплитуды и частоты колебаний. Заводы, производящие сборные железобетонные изделия и конструкции на жестких и малоподвижных смесях производят уплотнение на стационарных низкочастотных резонансных виброплощадках с амплитудой 0,7 мм и частотой 25...30 Гц. Для подвижных мелкозернистых бетонов оптимальные амплитуды уменьшаются до 0,15...0,4 мм, при этом частота колебаний увеличивается до 50...150 Гц.

По роду двигателя различают вибраторы электромеханические, электромагнитные и пневматические; наиболее распространены электромеханические вибраторы. В зависимости от вида, формы и размеров бетонируемой конструкции применяют вибраторы различных типов.

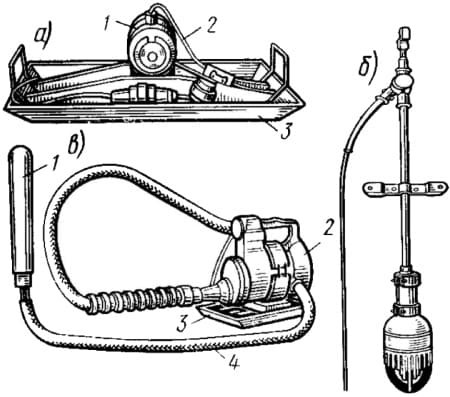

Виброуплотнение бетона на больших открытых поверхностях (полы, плиты, дороги) производят с использованием поверхностных вибраторов (рис. 14, а), передающих колебания бетонной смеси через металлическую площадку, к которой они прикреплены. Глубина распространения колебаний в толщу бетонной смеси достигает 20...30 см, продолжительность вибрирования на одном месте около 1 мин, после чего вибратор переставляют на смежный участок.

Глубинные вибраторы для формования бетона

Глубинные вибраторы применяют при уплотнении бетонной смеси в массивных конструкциях большой глубины (толщины). В качестве глубинных вибраторов применяют: вибробулавы (рис. 14, б), в нижнем корпусе которых помещен электродвигатель с эксцентриковыми грузами, возбуждающими колебания булавы; высокочастотный (до 7000 кол/мин) вибратор с гибким валом (рис. 14. в), заканчивающийся тонкой цилиндрической рабочей частью, внутри которой расположен эксцентрик.

Рис. 14. Электровибраторы для уплотнения бетона: а - поверхностный И-7: 1 - электродвигатель; 2 - бронированный привод; 3 - площадка; б - вибробулава; в - внутренний с вибронаконечником И-21А: 1 - рабочий наконечник; 2 - электродвигатель; 3 - подставка, 4 - гибкий вал

Стационарные виброплощадки

Для формования сборных железобетонных изделий широко используют стационарные виброплощадки различной грузоподъемности, собираемые из однотипных унифицированных виброблоков. Виброплощадки изготавливают с различными режимами работы: одночастотным с гармоническими вертикальными колебаниями, двухчастотным, виброударным и др.

На практике часто используют комбинированные способы уплотнения бетонной смеси. Так, при формовании железобетонных изделий из жестких и малоподвижных смесей применяют уплотнение бетонной смеси с пригрузом. При величине прессующего давления поверхности изделия 0,05...0,15 МПа можно применять способ вибропрессования.

Центробежное уплотнение бетона

При центробежном способе формования для уплотнения бетонной смеси используют центробежную силу, возникающую при вращении формы. Частота вращения 400...900 об/мин, при этом бетонная смесь равномерно распределяется по стенкам формы и хорошо уплотняется; часть воды затворения (20...30%) отжимается к внутренней поверхности изделия, это способствует повышению плотности и водонепроницаемости. Такой способ формования применяют при изготовлении труб, полых колонн, опор и т. п.

Вакуумирование бетонной смеси

Повысить качество бетона можно вакуумированием смеси, при этом из бетонной смеси извлекается часть избыточной воды и воздуха, одновременно под действием атмосферного давления бетонная смесь уплотняется, ускоряется твердение и повышается прочность бетона. Еще лучшие результаты дает повторное вибрирование после вакуумирования, при котором закрываются мелкие поры, образовавшиеся при вакуумировании.