Крайне важная роль при производстве бетонных изделий по технологии гиперпрессования отводится бетоносмесительному оборудованию.

Для приготовления жестких и сверхжестких бетонных смесей, используемых в технологии вибропрессования и гиперпрессования, обычно применяются бетоносмесители принудительного действия следующих типов:

- роторный бетоносмеситель принудительного действия;

- планетарный бетоносмеситель принудительного действия;

- двухвальный бетоносмеситель принудительного действия.

Роторные бетоносмесители достаточно просты по конструкции, относительно дешевы и хорошо перемешивают жесткие крупнозернистые бетонные смеси. С приготовлением жестких песчаных смесей и сверхжестких смесей всех типов они справляются хуже.

Дело в том, что крупный заполнитель в составе бетонной смеси является дополнительным фактором, способствующим повышению ее однородности, поскольку зерна щебня, в процессе перемешивания, вовлекают в движение соседние слои раствора. В песчанобетонных и сверхжестких смесях характер перемещения частиц иной. Кроме того, существует проблема перемешивания сухих компонентов таких смесей с водой. Для качественного перемешивания сверхжесткой бетонной смеси на роторных смесителях требуется значительно больше времени, чем для подвижных бетонов, в состав которых входит крупный заполнитель, и, следовательно, время работы смесителя может достигать 8 минут на один замес. А недостаточное качество перемешивания приходится компенсировать перерасходом цемента.

Основной проблемой роторных смесителей является низкая интенсивность перемешивания, которая, как показали испытания, не обеспечивает гомогенность компонентов смеси. Интенсивность перемешивания можно оценить по мощности, которую потребляет электродвигатель бетоносмесителя во время работы, отнесенной к объему замеса. На роторных смесителях этот показатель примерно вдвое ниже, чем на планетарных или двухвальных смесителях того же объема.

Поэтому для перемешивания жестких цементно-песчаных и сверхжестких смесей целесообразно использовать иные агрегаты. Роторный смеситель не промешивает сверхжесткую бетонную смесь в микрообъемах. Для достижения гомогенности сверхжесткой бетонной смеси хотя бы в предусмотренном ГОСТом объеме 100х100х100 на роторном смесителе требуется вдвое больше времени, чем на двухвальном. По этой причине производительность двухвального смесителя на сверхжестких бетонных смесях вдвое выше, чем у роторных того же объема по загрузке.

Планетарные смесители для бетона хотя по внешнему виду и напоминают роторные, однако характер перемешивания в них совершенно иной. Лопасти в таких смесителях движутся по сложным круговым траекториям, что заставляет частицы смеси соударяться во встречных потоках. Это позволяет решить проблему «вмешивания» малых объемов мелкодисперсных компонентов в основной объем смеси (например, при добавлении красителей). Вода в планетарных смесителях, при производстве сверхжестких бетонных смесей, обычно подается под давлением, через распылитель. Это обеспечивает равномерное увлажнение сверхжесткой смеси во всем объеме замеса.

Однако при производстве сверхжестких бетонных смесей, в состав которых входят компоненты, имеющие различную насыпную плотность, планетарные смесители проявляют себя хуже, чем бетоносмесители принудительного действия с двумя горизонтальными валами. Это связано с тем, что лопасти планетарных смесителей движутся в горизонтальной плоскости, а это приводит к расслоению такой смеси. Легкие и крупные частицы «всплывают» под воздействием гравитации, что хорошо просматривается при производстве сверхжестких смесей на керамзите, древесных опилках, смесей для фибробетонов и полистиролбетонов. Для производства таких смесей рекомендуется применять бетоносмесители с двумя горизонтальными валами. Двухвальные бетоносмесители, кроме встречных потоков смеси, создают эффект ее «подбрасывания» вертикально вверх. В этот момент частицы смеси становятся равновесными, хорошо перемешиваясь между собой.

Бетоносмесители с двумя горизонтальными валами отлично справляются с приготовлением всех типов сверхжестких бетонных смесей, в том числе и смесей для песчаных бетонов, поэтому ими чаще комплектуются заводы по производству лего кирпича. Обычно они оснащаются дозаторами воды проточного типа, позволяющими добавлять воду в бетонную смесь постепенно, под давлением и через распылитель. При этом воду направляют таким образом, чтобы избежать ее попадания на рабочие поверхности бетоносмесителя, что не только обеспечивает ее равномерное распределение по всему объему бетонной смеси, но и препятствует «налипанию» смеси на валы и лопасти бетоносмесителя. Последнее обстоятельство не избавляет от необходимости чистить двухвальный бетоносмеситель в конце рабочей смены, однако существенно сокращает его простои во время работы. Цена двухвального бетоносмесителя выше чем роторного или планетарного, но купить его все же стоит тем кто всерьез решил заняться производством гиперпрессованного кирпича.

Что касается лопастей двухвальных бетоносмесителей принудительного действия, то для бетонов с крупным заполнителем наилучшим образом подходит форма лопатки, похожая на лемех саперной лопатки (то есть, когда в нижней части две грани сходятся под тупым углом), что способствует смещению крупного заполнителя вдоль края лопатки до тех пор, пока он не провалится в щель между лопаткой и броней. Для песчаных бетонов форма лопатки должна быть похожа на развернутый наоборот пропеллер. То есть угол атаки возле вала должен быть максимальным, а у края, напротив, уменьшаться. При этом площадь лопатки должна, напротив, увеличиваться от основания к краю.

Говоря об очистке двухвальных бетоносмесителей, необходимо подчеркнуть, что воду следует лить не на броню и лопатки бетоносмесителя, а только на смесь.

Эффективной является чистка смесителя водой, подаваемой под высоким давлением (разумеется, только при соблюдении следующих условий:

- если смеситель предназначен для этого, то есть, защищен от попадания воды в рабочие узлы;

- если организован слив воды из смесителя так, чтобы не повредить другие устройства;

- если организованы отвод воды в сторону и ее утилизация.

На сегодняшний день отсутствует единая теоретическая концепция смешивания жестких и сверхжестких смесей (а именно из них изготавливаются мелкоштучные бетонные изделия т.н. методом гиперпрессованием).

Если подвижный бетон - это, по сути дела, ньютоновская жидкость, то жесткий бетон классическим законам не подчиняется. К сожалению, далеко не все специалисты бетонных заводов должным образом разбираются в этих процессах.

Освоить технологию производства изделий по технологии гиперпрессования из сверхжестких смесей не так уж сложно - всего‑то пять этапов:

- подготовка сырья (более тщательная, чем принято при работе с «обычными» бетонами);

- дозирование с точностью более чем 2% (особенно по воде);

- перемешивание до однородности в микрообъемах;

- формование при правильно подобранных параметрах;

- транспортировка и выдержка изделий в соответствии с правилами ухода за бетоном.

Советские стандарты бетоносмесителей принудительного действия

Основным направлением в развитии современного бетонорастворного хозяйства является: переход от небольших индивидуальных смесительных машин к стационарным заводам и установкам с комплексной механизацией и автоматизацией всех основных процессов подготовки компонентов; приготовление бетонных смесей малой подвижности, с водоцементным отношением 0,35-0,40, обеспечивающим высокое качество бетона или раствора при меньшем расходе цемента.

Государственный комитет стандартов, мер и измерительных приборов с 1 января 1964 года утвердил ГОСТ 6577-62 «Бетоносмесители цикличные гравитационные» и ГОСТ 6508-62 «Растворосмесители цикличные». ГОСТы разработаны Институтом ВНИИСтройдормаш.

Главным параметром этих машин принят суммарный объем сухих компонентов (в л) для одного замеса. В целях простоты и определенности в качестве главного параметра цикличных смесителей принят объем готового замеса.

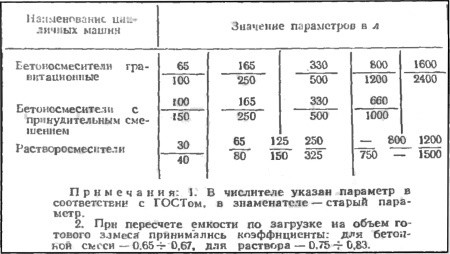

Сопоставление параметров действующих машин с новыми приведено в таблице на рис. 1.

Рис. 1. Параметры бетоносмесителей советского времени

Основные отличия новых стандартов от действующих заключается также в следующем:

- По бетоносмесителям принудительного типа. Уменьшено количество типоразмеров смесителей с шести до пяти. В соответствии с общим направлением развития процесса приготовления смесей из стандарта исключен бетоносмеситель передвижной БП-330, как экономически неоправданно вши себя. Смеситель такой ёмкости можно эффективно эксплуатировать в стационарных заводских условиях.

- По растворосмесителям. Введен новый типоразмер РП-30, которого нет в действующем ГОСТ 6508-53. Этот тип смесителя широко используется, особенно при отделочных работах. Типоразмер РС-750 действующего ГОСТа заменен РС-800, что соответствует емкости 1000 л по загрузке. Из стандарта исключены РС-125 и РП-250: на данной стадии производства растворов эти растворосмесители экономически невыгодны.

Смесители БП-165 и РП-125 по требованию заказчика могут комплектоваться с взвешивающим устройством, пневматическим колесным ходом.

Неудобные в эксплуатации и не обеспечивающие необходимой точности дозирования, вододозировочные бачки заменены компактными счетчиками-водомерами турбинного типа, дозирующие воду в пределах ±2%.

Смесители БП-65, РП-30 и РП-65 могут поставляться с двигателями внутреннего сгорания.

В сравнении с действующим стандартом уменьшены мощности двигателей, устанавливаемых на бетоносмесителях принудительного типа и растворосмесителях; также значительно снижен их вес. Например:

- вес бетоносмесителей (без двигателей) составляет БП-65 - 250 кг, БП-165 - 1400 кг;

- вес растворосмесителя (без двигателей) РП-65 - 250 кг, РП-125 - 900 кг.

Снижение веса машин предполагается за счет использования при их изготовлении полимерных материалов, гнутых профилей, уменьшения толщины стенок литья и др. При определении значений потребной мощности двигателей учитывалась необходимость применения эффективных конструкции, созданных отечественной промышленностью.

В новых стандартах исключены некоторые пункты, излишне детализирующие конструкцию и технологию изготовления отдельных узлов и деталей смесителей, что расширяет возможности конструкторов в выборе материалов и конструктивных решений. Внесены изменения в терминологию: «бетоносмеситель» вместо «бетономешалка», «растворосмеситель», а не «растворомешалка», цикличный, гравитационный и др.

Годовая экономия от перехода на новые стандарты, слагается из экономии металла и электроэнергии.

Устройство бетоносмесителя принудительного типа

В бетоносмесителе принудительного типа смесительное устройство имеет внешнюю лопасть, внутреннюю лопасть, внешний скребок и внутренний скребок.

Крепления лопастей могут поворачиваться в корпус при попадании щебня под лопасти. Делая поворот на кронштейне, упор упирается в рессорные рессоры. Лопасти удерживаются в рабочем положении прижимами и рессорами. Внешний и внутренний скребки надежно связаны кронштейнами с ротором. Для обеспечения обычной работы смесительного устройства нужно поддерживать постоянную величину зазоров между рабочими органами (лопастями, скребками) и внутренней поверхностью чаши.

Работа бетоносмесителя принудительного типа

Загрузка консистенции в смесительное устройство в разных моделях может осуществляться или вручную (обычно для бетоносмесителей с маленьким объемом смесительного устройства), или при помощи механического устройства (именуемого «скипом»). Это скиповое устройство представляет собой ковш, который на тросах (или канатах) может подниматься и опрокидываться. В данном случае вал бетоносмесителя принудительного типа служит сразу и для подъема (опускания) ковша.

Барабан для наматывания каната и тормозной шкив скреплены меж собой болтами и свободно надеты на вал. Тормозной шкив и корпус, соединенный с валом скользящей шпонкой, образует фрикционную муфту. Вращаясь совместно с валом, конус может передвигаться в осевом направлении. Подъем либо опускание конуса (включение либо выключение фрикционной муфты) осуществляется поворотом рычага включения. Канат закреплен на барабане при помощи планки, болтов и стопорной планки. Концы каната вставлены в отверстия барабана.

Механизм управления скиповым подъемником состоит из валика, установленного в подшипниках, рычага управления, упора, рычагов, пружины, тормозной ленты и тяг. Для подъема ковша нужно повернуть рычаг управления в левую сторону до упора. При всем этом один рычаг ослабит тормозную ленту, а другой рычаг, перемещая тягу, повернет рычаг включения фрикционной муфты на вертикальном валу, ковш начнет подниматься, дойдя до последнего верхнего положения, отодвинет тягу, отключив тем фрикционную муфту и включив тормозное устройство.

Для опускания ковша необходимо немного повернуть рычаг управления в сторону включения фрикционной муфты.

Выпуск готовой консистенции у гравитационных смесителей осуществляется опрокидыванием смесительного барабана. Эта операция почти всегда осуществляется вручную, хотя в неких моделях предусматривается возможность механического опрокидывания. В бетоносмесителях принудительного типа выпуск готовой консистенции осуществляется через лючок в нижней части смесителя.

Привод бетоносмесителей может быть ручным (для сверхмалых объемов), от двигателя внутреннего сгорания и от электродвигателя (напряжением как 220, так и 380 В). При этом, если с бензиновым приводом (и уж, конечно, с ручным) сложностей нет, то наличие электронного привода просит особенного внимания при выборе соответствующего изделия. Дело в том, что гравитационные бетоносмесители, снабженные электродвигателями, работающими от напряжения 220 В, в большинстве собственном нельзя загружать при остановленном барабане, т. е. даже краткосрочное отключение подачи электронного тока может привести к необходимости выгрузки уже загруженной консистенции.

Оптимизация процессов смешивания в бетоносмесителе принудительного действия

Современные технологические процессы становятся все сложнее. Параллельно растет количество параметров, оказывающих важное влияние на эти процессы. Целенаправленно оптимизировать все параметры только экспериментальным путем едва ли возможно. Оптимизация при помощи моделирования методом дискретных элементов за счет изменений в составе сыпучих материалов и зернистых твердых фракций, например, при смешивании, представляет собой весьма привлекательную альтернативу. В отличие от реальных экспериментов, все измерительные данные могут быть зарегистрированы бесконтактным способом. Новая альтернатива обеспечивает значительные преимущества для разработки новых типов бетоносмесителей принудительного действия.

Цифровое моделирование позволяет еще на теоретическом этапе определить механо-техническую конфигурацию оборудования. Вариация системно-технических факторов, таких как, например, геометрия и порядок расположения смесительного инструмента может значительно повысить эффективность технологического процесса.

Моделирование процессов при помощи метода дискретных элементов хорошо зарекомендовало себя ввиду того, что качество смеси легко и просто отследить на протяжении всего процесса, а «мертвые зоны» локализуются с большой точностью. Анализ качества смеси при помощи коэффициента вариации возможен в любой момент времени в ходе приготовления смеси, а также в различных зонах бетоносмесителя (например, по вертикали или по горизонтали). Помимо этого, метод позволяет изучать точные траектории движения, орбиту перемещения частиц, распределение скоростей, а также нагрузку на частицы и смесительный инструмент. Таким образом удается обнаружить проблемные участки в бетоносмесителе принудительного действия, где из‑за недостаточно активного движения перемешивание компонентов окажется неудовлетворительным. Благодаря обработке данных в ходе процесса, дополнительно появляется возможность определить минимальное время смешивания бетонной смеси.

Цели оптимизации процессов могут сильно варьироваться в зависимости от типа процесса и от желаемого результата оптимизации. Аналогично факторам влияния цели оптимизации можно разделить на различные классы, описание которых следует ниже.

Наиболее распространенная цель оптимизации процесса смешивания - это улучшение качества смешивания, т. е. степени гомогенизации. Несмотря на то, что данную характеристику процесса не всегда можно рассматривать как отдельный параметр созданной модели, она легко анализируется при помощи стандартных автоматических программ обработки данных. Интерес представляет также анализ показателей индикаторов, которые также соотносятся с качеством процесса и оперативно сообщают о снижении качества процесса. При этом показатели измеряются непосредственно на оборудовании (например, изменение в потреблении мощности и пр.).

Наряду с качеством процесса смешивания, важной характеристикой оптимизации бетоносмесителя является количество (например, повышение пропускной способности или объемного потока). Повышение пропускной способности может быть достигнуто за счет изменения геометрии бетоносмесителя или оптимизации уровня наполнения. Анализ хода процесса при моделировании позволяет выполнить оценку качества процесса во времени и таким об- разом точно определить оптимальную продолжительность процесса, что является важнейшим преимуществом по сравнению с экспериментальным способом исследования.

Помимо этого при моделировании можно целенаправленно ввести входные параметры (например, разброс по величине зерен) с заданными предельными значениями, чтобы определить надежность процесса, и соответствующие коэффициенты запаса надежности.

Еще одной целью оптимизации, которая приобрела в последнее время важное значение, является энергоэффективность технологического процесса. Уровень энергопотребления можно оценить в ходе моделирования при помощи крутящего момента и усилий инструментов бетоносмесителя принудительного действия. С одной стороны, моделирование позволяет путем простого изменения геометрии инструмента испытать большое количество различных вариантов, с другой, при помощи моделирования можно определить точки и время максимального потребления энергии, а значит, целенаправленно анализировать и корректировать эти параметры.

И, наконец, еще одной целью оптимизации является минимизация нагрузки на бетоносмеситель и на материал.

Порядок действий при оптимизации программы расчета с использованиям метода дискретных элементов может быть различным. При очень малом количестве вариаций комбинации параметров можно изучать напрямую, путем анализа результатов процесса. Тот же порядок действий рекомендуется, если количество геометрических вариаций исследуемого инструмента или класса инструментов уже задано.

Если количество параметров очень велико, целесообразно соединить программное обеспечение для моделирования методом дискретных элементов со вспомогательной программой оптимизации (например, optiSLang), поскольку в этом случае, задав параметры, можно получить статистический график испытаний удачных комбинаций варьирующихся параметров. Аналогичным образом может использоваться оптимизация на базе программного обеспечения для подгонки геометрии бетоносмесителя. В этом случае нередко требуется привязка к САПР.

Для того, чтобы минимизировать затраты, связанные с расчетами, используются различные средства, повышающие эффективность расчетов. Так, количество частиц и образующееся в этой связи количество контактов может быть сокращено за счет увеличения размера частиц. Шарообразная форма частиц или ограничение моделирования рамками одного имеющего важность подпространства сокращает затраты на расчеты.

Особенности работы бетоносмесителей

Смешение нескольких разнородных сыпучих компонентов представляет собой процесс, подобный вынужденной диффузии. Смешение компонентов может осуществляться только при наличии взаимнопересекающихся потоков материала как при его движении под действием центробежных сил или подъемных устройств и последующем свободном падении, так и при принудительном многократном перемещении материала в различных направлениях.

По первому принципу работают порционные бетономешалки со свободным падением материала, которые дают удовлетворительное качество перемешивания лишь при наличии компонентов, значительно отличающихся один от другого по крупности, например цемента, песка и гравия (или щебня). Принудительное смешение компонентов может осуществляться в смесителях периодического (порционных) и непрерывного действия, из которых наиболее распространены лопастные.

К числу порционных смесителей периодического действия относятся противоточные бетономешалки планетарного типа, в которых сочетается вращение лопастей, расположенных на нескольких вертикальных осях, с вращением в противоположном направлении траверсы, на которой они закреплены, или же чаши мешалки. В обоих случаях происходит интенсивное перелопачивание и усреднение смеси.

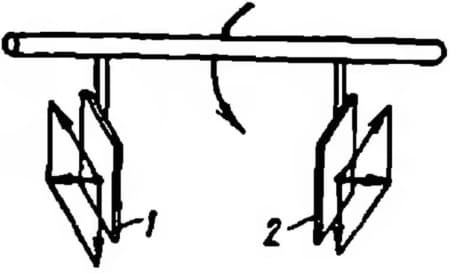

Принцип действия непрерывных смесителей заключается в том, что при вращении вала его лопасти, расположенные по винтовой линии, периодически перемещают материал лишь по корыту мешалки как перпендикулярно, так и параллельно ее оси, захватывая поочередно отдельные небольшие порции. Для лучшего перемешивания следует угол наклона лопастей к оси вала устанавливать в пределах 15-30°. Из рис. 2 видно, что при одном и том же направлении вращения вала лопасть 1 перемещает материал влево, а лопасть 2 - вправо. Это позволяет, меняя в определенной последовательности положение отдельных лопастей, смещать материал в противоположных направлениях вдоль корыта и значительно улучшать качество перемешивания даже в одновальных смесителях.

Рис. 2. Различное положение лопастей бетоносмесителя

Естественно, что при вращении двух валов с лопастями от бортов к центру материал, находящийся между валами, перемешивается более интенсивно, чем в одновальных смесителях. Однако и в этом случае длина траектории, на которой происходит смешение материала, не превышает трети окружности, описываемой лопастями, да и само перемешивание осуществляется путем перелопачивания материала. Для удлинения траектории смешивания материала увеличивают частоту вращения лопастей так, чтобы они подбрасывали материал за счет центробежной силы и на верхней части траектории он смешивался бы во взвешенном состоянии, что значительно эффективнее, чем при перелопачивании. Для серийных двухвальных смесителей такой эффект, по данным П. Тедера, Х. Лаане и E. Рейтер, обычно достигается при вращении валов с частотой 90-100 об/мин.

Опыты, проведенные на Люберецком силикатном заводе, где были установлены двухвальные смесители с частотой вращения валов 115 об/мин, показали, что качество предварительного перемешивания извести с песком хорошее, но при этом следует обязательно просеивать песок от камней и мерзлых комьев во избежание поломок лопастей. На кирпичных заводах Германии также применяют двухвальные смесители с повышенной частотой вращения лопастных валов.

Современные быстроходные лопастные двухвальные смесители имеют активную длину корыта до 3,5 м, частота вращения их лопастей до 100 об/мин. Материал в этих смесителях находится в псевдосжиженном состоянии, благодаря чему достигается хорошее смешение компонентов при производительности до 95 м3/ч. Вода в смесителях подается через специальные отверстия, что улучшает ее распределение в смеси.

Смесители для жестких бетонов

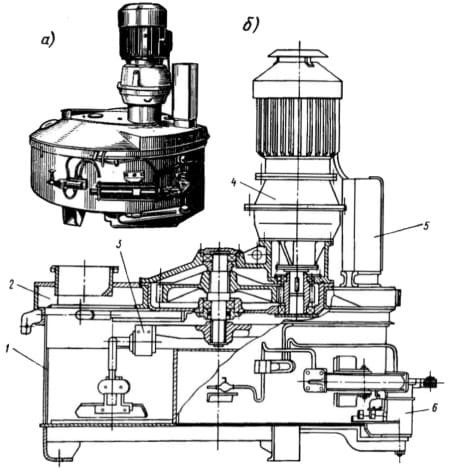

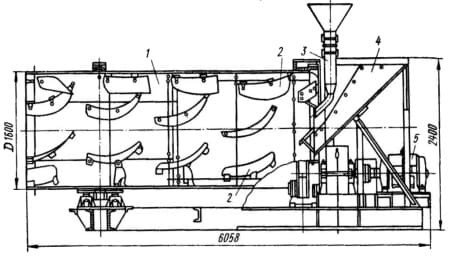

Перемешивание бетонной смеси производят в бетоносмесителях периодического и непрерывного действия. В бетоносмесителях периодического действия рабочие циклы машины протекают с перерывами, т. е. в них периодически загружаются отвешенные порции материалов, которые перемешиваются, а далее бетон выгружается (рис. 3). В бетоносмесителях непрерывного действия все три операции производят непрерывно (рис. 4).

Рис. 3. Бетоносмеситель С-773а: а - общий вид; б - конструктивная схема; 1 - чаша; 2 - рама; 3 - смесительное устройство; 4 - мотор-редуктор; 5 - электрооборудование; 6 - затвор

По способу перемешивания материалов бетоносмесители бывают с принудительным и гравитационным перемешиванием (при свободном падении). В гравитационных бетоносмесителях перемешивание достигается вращением барабана, на внутренней поверхности которого имеются лопасти. При вращении барабана лопасти захватывают составляющие бетонную смесь материалы, поднимают их на некоторую высоту, откуда смесь падает, перемешиваясь при этом.

Рис. 4. Бетоносмеситель непрерывного действия СМ-314: 1 - смесительный барабан; 2 - лопасти; 3 - воронка для подачи воды; 4 - воронка для загрузки компонентов; 5 - электродвигатель с редуктором

Гравитационные бетоносмесители выпускают емкостью смесительного барабана 100, 250, 500, 750 и 1500 л. Емкость бетоносмесителя определяется не выходом готового бетона, а суммой объемов загружаемых материалов (без воды). В бетоносмесителях принудительного перемешивания (рис. 5) материалы перемешиваются в неподвижном смесительном барабане с помощью вращающихся лопастей, насаженных на вал. Их применяют для приготовления жестких бетонных смесей. Перемешивание должно обеспечить сплошное обволакивание зерен заполнителя и равномерное распределение раствора в массе крупного заполнителя. Продолжительность перемешивания бетонной смеси зависит от подвижности бетонной смеси и емкости бетоносмесителя. Чем меньше подвижность бетонной смеси и чем больше рабочая емкость бетоносмесителя, тем больше оптимальное время перемешивания. Так, для бетоносмесителя емкостью до 400 л она равна 1 мин, а емкостью 4500 л около 3 мин. Время перемешивания жестких бетонных смесей увеличивают примерно в 2 раза по сравнению с временем перемешивания подвижных смесей.

На автоматизированных бетонных заводах применяют бетоносмесители непрерывного действия, в которых бетонная смесь принудительно перемешивается и одновременно перемещается от загрузочного отверстия к другому концу, где происходит ее выгрузка.

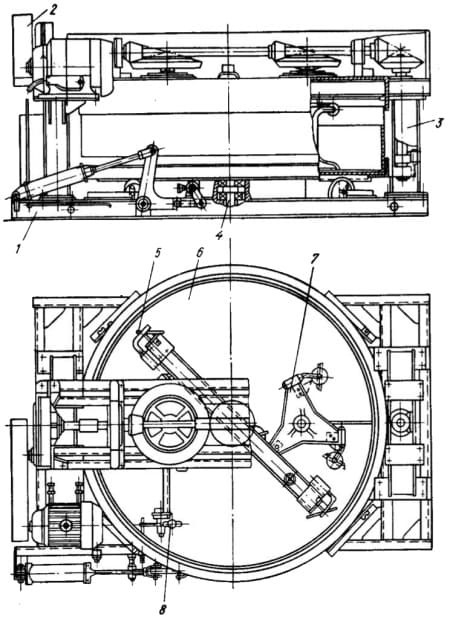

Рис. 5. Бетоносмеситель принудительного перемешивания С-357 емкостью 1000 л: 1 - рама; 2 - привод; 3 - станина; 4 - разгрузочное устройство; 5 - неподвижные гребки; 6 - смесительная чаша; 7 - смесительные лопатки; 8 - очистной гребок

Для приготовления жестких и особо жестких бетонных смесей создан так называемый вибросмеситель для бетона, в котором перемешивание составляющих материалов осуществляется в сочетании с вибрацией, а в некоторых конструкциях - только вибрацией. При соответствующем режиме вибрации, когда силы трения и сцепления между частицами смеси нарушены, а силам тяжести противодействует значительно превосходящее их давление возбуждения в смеси, последняя переходит во взвешенное состояние с высокой подвижностью, что способствует интенсивному перемешиванию смеси.

Ранее велись работы по струйному перемешиванию бетонной смеси, заключающемуся в интенсивном взаимодействии ее составляющих в турбулентных потоках псевдокипящего слоя, создаваемых энергосмесителями. К ним относятся сжатый воздух с давлением 0,3 МПа и перегретый пар с температурой 85...95°C, подаваемые в специальный струйный смеситель.

В технологию приготовления бетонной смеси начинает внедряться перемешивание с нагреванием смеси. Суть этого метода состоит в том, что разогрев бетонной смеси до 60...65°C производят паром, подаваемым в смеситель в процессе ее перемешивания. Такое нагревание происходит равномерно, проще и во много раз быстрее, чем при предварительном нагреве воды и заполнителей, а также электроразогреве смеси.