Камера тепловлажностной обработки (ТВО) - это установка предназначенная для ускоренного твердения изделий. Обычно тепловлажностную обработку бетона, в том числе и гиперпрессованного кирпича ведут до достижения 70% полной проектной прочности изделий.

Технология пропарки бетона предполагает обработку свежеотформованных изделий насыщенным паром, это основной способ, который позволяет создать влажностные условия нагрева и сохранить влагу затворения в материале. Поэтому именно подобный способ пропаривания применяется на большинстве заводов.

На современном этапе развития строительной индустрии все большую актуальность приобретают вопросы рационального использования местной сырьевой базы для получения строительных материалов различного функционального назначения с высокими технико-эксплуатационными показателями. Особый интерес в данном контексте вызывают отсевы дробления карбонатных пород – отходы, образующиеся при разработке карбонатного щебня. Данный интерес обусловлен значительным распространением карбонатных пород на территории Российской Федерации, а также тем фактом, что многолетние накопления неутилизированных отсевов дробления неблагоприятно сказываются на экологическом состоянии окружающей природной среды, в частности почв, района складирования. Таким образом, можно заключить, что исследования, направленные на разработку технологии производства строительных материалов (гиперпрессованный кирпич, блок) с высокими технико-эксплуатационными показателями, изготавливаемого на основе отсевов дробления карбонатных пород, являются актуальными.

Исследования показывают, что высокопрочный, водо- и морозостойкий искусственный каменный материал на основе отсевов дробления карбонатных пород может быть получен с использованием технологии полусухого гиперпрессования при введении в состав химических модификаторов. Однако, важный момент рассматриваемой технологии заключается в необходимости создания условий повышенной влажности на ранней стадии твердения, обеспечивающих достаточное поступление воды из окружающей среды в поровое пространство искусственного камня, по примеру свежесформованных железобетонных изделий, которые подвергают тепловлажностной обработке. В соответствии с этим, представляются рациональными исследования влияния применения тепловлажностной обработки на формирование прочностных свойств прессованного искусственного каменного материала, изготавливаемого с применением метода химического модифицирования.

В качестве наиболее перспективных для исследования, с точки зрения получения конечного материала со стабильным набором технико-эксплуатационных свойств, были выбраны составы смеси, в которых применялись химические модификаторы:

- Пенетрон Адмикс;

- RheoFIT 774.

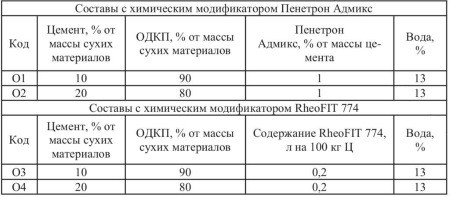

Основу выбора конечных рецептур составов гиперпрессованного кирпича составляла концепция рационального природопользования и объективная необходимость снижения себестоимости производства, в связи с чем в серию экспериментальных исследований вошли малоцементные составы, представленные в таблице на рис. 1.

Рис. 1. Рецептурные параметры исследуемых составов гиперпрессованного кирпича

В качестве основных составляющих рецептурных составов применялись:

- цемент - ЦЕМ I 42,5Б (ПЦ 500 Д0);

- отсевы дробления карбонатных пород Новоторьяльского карьера республики Марий Эл (фракция 0 - 5 мм, с незначительным включением фракции 5 - 10 мм).

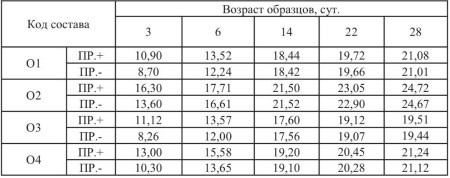

Основная цель проведения настоящего комплекса испытаний состояла в определении зависимости динамики набора прочности при сжатии гиперпрессованного кирпича на основе отсевов дробления карбонатных пород в период от момента формовки до достижения им проектного возраста (28 суток) от помещения изделий в камеру тепловлажностной обработки (камера ТВО). Результаты проведенных исследований представлены в таблице на рис. 2.

Рис. 2. Динамика набора прочности прессованных образцов, Мпа в камере тепловлажностной обработки и без

Условные обозначения:

- (ПР+) - часть образцов конкретной серии, подвергавшаяся пропариванию в течение 48 часов;

- (ПР-) - часть образцов каждой серии находившаяся в естественных условиях с момента формования.

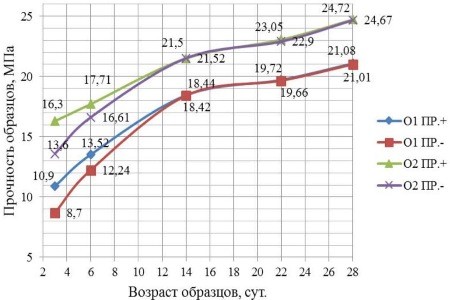

Графическое отображение результатов, полученных в ходе реализации комплекса лабораторных исследований, для составов с применением химического модификатора Пенетрон Адмикс, представлены на рис. 3.

Рис. 3. Влияние процесса тепловлажностной обработки на динамику набора прочности прессованного искусственного каменного материала, модифицированного добавкой Пенетрон Адмикс

Исходя из анализа представленных данных можно заключить, что прочность образцов в возрасте 3 суток, подвергнутых пропариванию в течение 48 часов выше прочности образцов аналогичных составов в среднем на 22,6 %. В возрасте 6 суток превышение прочности пропаренных образцов по сравнению с не пропаренными составляет 8,5 %.

Анализируя динамику набора прочности образцами, изготовленными с применением химического модификатора Пенетрон Адмикс, можно констатировать, что эффект ускорения набора прочности вследствие термовлажностной обработки готовых изделии полностью сглаживается в течение 14 суток.

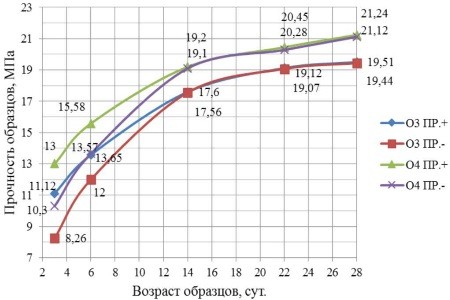

Графическое отображение результатов, полученных в ходе реализации комплекса лабораторных исследований, для составов с применением химического модификатора RheoFIT 774, представлены на рис. 4.

Рис. 4. Влияние процесса тепловлажностной обработки на динамику набора прочности, прессованного искусственного каменного материала, модифицированного добавкой RheoFIT 774

Исходя из анализа представленных данных можно заключить, что прочность образцов в возрасте 3 суток, подвергнутых тепловлажностной обработке в течение 48 часов выше прочности образцов аналогичных составов в среднем на 30,4 %. В возрасте 6 суток превышение прочности пропаренных образцов по сравнению с не пропаренными составляет 12,7 %.

Анализируя динамику набора прочности образцами, изготовленными с применением химического модификатора RheoFIT 774, можно констатировать, что эффект ускорения набора прочности вследствие пропаривания (пропарки) гиперпрессованного кирпича полностью сглаживается в течение 14 суток.