Исходными компонентами, для получения декоративного рваного гиперпрессованного кирпича, как вариант, применяются портландцемент ПЦ1-500, гранитный щебень фракции 2-5 мм, отсевы мягких пород (известняк, доломит, мрамор) и твердых пород (гранит, базальт), а также вторичные продукты (например, золошлаковая смесь, доменный гранулированный шлак), вода, пигменты и добавки-модификаторы для ускорения созревания и предоставление необходимых свойств готовому продукту.

По нормативно-технической документацией к облицовочным (фактурным) бетонным изделиям выдвигаются следующие требования:

- прочность при сжатии не менее 25 МПа;

- морозостойкость не менее F25;

- водопоглощение в пределах 6-10%;

- равномерность окраса и фактуры поверхности партии изделий.

С целью производства гиперпрессованных изделий для последующего получения кирпичей и блоков по типу рваный камень с необходимыми свойствами применяют жесткую бетонную смесь следующего базового состава: цемент, песок кварцевый, отсев гранитный, щебень гранитный (1:1,9:2,45:1,1), при водоцементном соотношении = 0,34, содержание железооксидного пигмента Bayferrox® 110 фирмы LANXESS Deutschland GmbH - 3%.

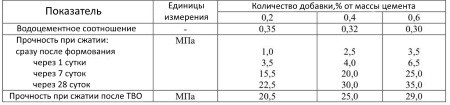

Для улучшения свойств смеси для гиперпрессования использовали комплексную добавку многофункционального назначения Murasan BWA 14 «MC-Bauchemia» в количестве 0,2-0,6% от массы портландцемента. Введение такой добавки способствует повышению связности бетонной смеси, ее формовочной способности и способности к уплотнению, уменьшает налипание смеси на формовочные элементы во время прессования изделия и снижает внутреннее трение, что способствует также и уменьшению износа оборудования. При этом также уменьшаются затраты энергии на процесс формирование искусственного камня, ускоряется набор ним прочности особенно в ранние сроки, повышается плотность и однородность прессованных изделий, качество их поверхности.

Использование указанной добавки в количестве 0,4-0,6% от массы цемента позволяет получить цветные бетоны класса В25 с достаточной морозостойкостью и водопоглощением менее 10%. Следует также отметить возможность получения бетона требуемой прочности без использования камеры тепловлажностной обработки для ускорения набора прочности. Исключение из технологического процесса этапа пропаривания бетона способствует не только уменьшению энергозатрат, но улучшает механические свойства гиперпрессованного кирпича за счет создания бездефектной микроструктуры и таким образом и повышение конечной прочности. Введение в состав бетонной смеси комплекса Murasan BWA 14 в количестве 0,4-0,6% от массы цемента позволяет повысить прочность через 1 сутки твердения на 38-45%, а на 28 сутки на 25-35% соответственно (табл. 1).

Рис. 1. Влияние добавки Murasan BWA 14 на прочность гиперпрессованного кирпича

Формования изделий из жестких бетонных смесей осуществляют по технологии гиперпрессования на гидравлическом прессе. Получение качественных бетонных изделий с колотой поверхностью связано с необходимостью набора бетоном прочности (не менее 25 МПа), что предусматривает выдерживание изделий после формования при соответствующей влажности в течение определенного времени. Хрупкий характер разрушения материала без пластических деформаций обеспечивается также за счет достижения однородности материала путем подбора определенного состава и интенсивного перемешивания бетонной смеси.

Придание рваной скальной фактуры гиперпрессованным облицовочным кирпичам и блокам выполнялось с помощью гидравлических колунов. Раскалывание происходит под давлением 120 тонн по принципу гильотины при осуществлении движения сверху вниз.

Частичная замена портландцемента карбонатным наполнителем микродоломитом в количестве 10% и части гранитного отсева карбонатным заполнителем до 30% позволяет получить бетоны прочностью при сжатии от 30 до 40 МПа. Повышение прочности при сжатии коррелирует с повышением прочности при изгибе от 3,6 до 5,7 МПа с сохранением необходимой морозостойкости (выше 35 циклов). Водостойкость такого кирпича составляет 0,98-1. Приведенные данные свидетельствуют о возможности получения фасадного кирпича рваной фактуры за счет обеспечения хрупкого характера разрушения искусственного камня. Вместе с этим такие изделия характеризуются достаточной прочностью и долговечностью, что позволяет их применять в ландшафтном дизайне и фасадных работах.

Результаты исследований когезионной прочности (по прочности при растяжении) цементного камня с карбонатным заполнителем, которые фиксируют достаточно высокие значения этого показателя - 7,4 МПа в возрасте 3 месяцев и 8,7 МПа через 6 месяцев, что значительно превышает такой показатель при использовании таких инертных пород, как гранит и диабаз.

Важным фактором создания декоративных изделий для повышения архитектурной выразительности зданий и сооружений является придание им окраски определенной интенсивности, в том числе как для получения окрашивания в один цвет, так и создание градиента цвета по поверхности конструкции. Известно, что интенсивность окраски гиперпрессованного кирпича повышается с увеличением содержания в его составе тонкодисперсной фракции цемента, а также серый цвет обычного портландцемента приглушает цвета бетона, поэтому для достижения чистых ярких тонов и оттенков бетонных изделий используют только белый цемент, особенно это относится к получению изделий светлых тонов, зеленого и голубого цветов.

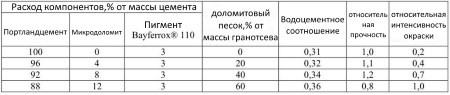

Серо-черная гамма цветов бетонов не зависит от типа цемента - белого или серого, но насыщенный черный цвет гиперпрессованного кирпича можно получить только на белом цементе. Изменение типа или поставщика цемента также влияет на отклонение в окраске поверхности изделий и конструкции в целом. В связи с этим были проведены исследования изменения относительной интенсивности окраски в зависимости от содержания микродоломитового наполнителя и доломитовой песка в составе гиперпрессованного кирпича, а также содержания железооксидного пигмента (табл. 2).

Относительную прочность определяли в отношении прочности бездобавочного бетона, а относительную интенсивность окраски - визуально, по сравнению с наиболее интенсивно окрашенным бетоном, который содержит максимальное количество карбонатных добавок. Полученные результаты свидетельствуют о том, что введение карбонатных компонентов белого цвета в состав бетона, при наличии железооксидного пигмента (в ограниченном количестве) вместе с пластифицирующей добавкой способствует повышению интенсивности его окраски и не оказывает существенное влияние на показатели прочности. Вместе с тем, наблюдается некоторое снижение прочности бетона с повышением содержания карбонатных добавок к соответствующего количества (микро доломита - более 8%, доломитовой песка - более 40%).

Рис. 2. Зависимость относительной интенсивности окраски и относительной прочности гиперпрессованного кирпича от содержания микродоломита и доломитового заполнителя

Приведенные результаты исследований коррелируют с данными, приведенными в рассмотренных выше литературных источниках, позволяет сделать следующее обобщение. Получение долговечных и прочных облицовочных гиперпрессованных блоков и кирпичей с фактурой под рваный камень, может достигаться прессованием жестких бетонных смесей, модифицированных пластифицирующими добавками и добавлением доломитовых наполнителей, которые позволяют решить проблемы ресурсосбережения не только за счет экономии цемента, но и получения крепких, долговечных и надежных изделий, с лицевая поверхностью напоминающй природный камень за счет создания скальной фактуры поверхности изделий при использовании гидравлических колунов.

Рваный кирпич и блок обычно применяют для отделки стен, облицовки подпорных стенок, устройства заборов, колонн и других конструкционных и архитектурных элементов зданий и сооружений. В зависимости от вида материала несущей конструкции, выполнение облицовки фасада можно осуществлять как параллельно с возведением стен, так и уже существующего строения.

Выводы по технологии получения рваного кирпича

Получение вибропрессованных бетонных изделий для ограждающих конструкций скальной фактуры, аналогичной фактуре поверхности образуется при обработке горных пород, возможно при создании условий для хрупкого характера разрушения без пластических деформаций. Такие условия связаны с необходимостью набора материалом прочности не менее 25 МПа, что обеспечивается такими технологическими параметрами, как определенный состав смеси, параметры прессования изделий и их созревания при определенной влажности. Важным фактором является обеспечение однородности материала не только за счет тщательного подбора определенного состава, но и интенсивного перемешивания бетонной смеси.

Введение в смесь для гиперпрессования наполнителя в виде микродоломита вместо части обычного портландцемента в количестве до 8% и доломитового заполнителя (до 40%) фракции 2,5-3 мм на замену части гранитного отсева фракции 2,5-5 мм обеспечивает не только повышение интенсивности окраски изделий, но и увеличение прочности гиперпрессованного кирпича при сжатии и изгибе без уменьшения водостойкости и морозостойкости. Получение таких изделий позволяет ограниченного применения природных ресурсов для получения долговечных и надежных изделий при создании ограждающих конструкций определенной эстетичности, существенно влияет на ресурсосбережение и экологию окружающей среды.