Золу и золошлаковые смеси от сжигания бурых и каменных углей, антрацита и торфа можно применять в качестве компонента вяжущего при производстве силикатного кирпича. Оптимальное содержание в вяжущем золы бурых и каменных углей составляет 30%, а торфяной - 20%. Установлено, что оптимальный состав известково-кремнеземисто-зольного вяжущего получается при содержании в нем 25% золошлаковых отходов от сжигания антрацита. Для кислых топливных зол и шлаков оптимальными являются составы вяжущего, содержащие помимо этих отходов 15-20% извести и 5% гипса.

Исследования показали, что при использовании торфяных зол, содержащих 12-17% CaO+MgO, оптимальными являются вяжущие, состоящие из 20% гашеной извести и 80% молотой золы. Однако в прессованных образцах, содержащих 25% известково-зольного вяжущего и 75% песка, оптимум сместился в сторону более жирных составов вяжущего - И:3=1:1.

Следует отметить, что пластичность силикатной смеси на известково-зольных вяжущих по мере увеличения в них содержания золы и шлака значительно ухудшается в связи с уменьшением количества коллоидных фракций в вяжущем. При этом хрупкость сырца возрастает, хотя его прочность при сжатии достигает 0,45 МПа. Повышенная хрупкость сырца отрицательно сказывается на работе автоматов-укладчиков.

При использовании в качество компонента вяжущего золошлаковой смеси (ЗШС) в составе вяжущего (с учетом наличия в нем 5% гипса) И:3ШС=1:2,5 и его содержании в силикатной смеси 28% средняя прочность сырца составила 0,45 МПа, а роботы-укладчики кирпича так разрушали его при съеме с пресса или укладке на вагонетки, что пришлось перейти на ручной съем сырца. При повторном испытании использовали вяжущее более жирного состава (И:ЗШС=1:1,5); хотя его содержание в смеси сократили до 22%, средняя прочность сырца возросла до 0,64 МПа, и автоматы-укладчики работали без серьезных перебоев. В то же время сырец, изготовленный из обычной силикатной смеси при содержании валовой извести 9%, имел прочность 0,59 МПа, и хорошо снимался автоматами-укладчиками.

Мелкозернистые смеси, содержащие более 30% золы как заполнителя, на обычных револьверных прессах формуются плохо, сырец расслаивается вследствие защемления воздуха, тогда как на прессах с длительным циклом формования получается хороший сырец.

Для улучшения формуемости мелкозернистых смесей в них вводят дробленый топливный шлак, являющийся укрупняющей добавкой. Это позволяет сократить удельный расход извести, а в некоторых случаях (при наличии гранулированного топливного шлака) довести содержание золошлаковых отходов в силикатном кирпиче до 80%, что имеет большое значение для силикатных заводов, расположенных неподалеку от TЭЦ и исчерпавших сырьевую базу песков. Вместе с тем исследования показали, что замена в составе вяжущего молотого кварцевого песка таким же количеством (20%) золы TЭЦ, совместно размолотой с известью, не меняет прочности сырца и кирпича, а при введении 5% золы как заполнителя снижает их прочность.

Проведены исследования топливных шлаков в качестве вяжущих автоклавного твердения. С использованием гранулированных шлаков выпущены партии силикатного кирпича марки 100 (расход вяжущего 460 кг на 1 тыс. шт.). Однако и в этих случаях для улучшения формуемости смесей применяли вяжущие с добавкой 5% гипса состава И:Ш:Г=1:1,5:0,1, а не те составы, которые придавали наибольшую прочность лабораторным образцам. Следует подчеркнуть, что в то время (1959 г.) на указанных заводах силикатную смесь обрабатывали паром в гасильных барабанах, а сырец снимали и укладывали вручную. Отмечается, что сырец получался переувлажненным (влажность смеси 7,5-8%), но пресс работал удовлетворительно. Известно, что при автоматическом съеме прочность сырца должна быть в 2,5-3 раза выше, чем при ручной его укладке.

Исследования показали, что при одинаковом составе сухой известково-золошлаково-песчаной смеси снижение ее формовочной влажности с 7,5 до 5,5% приводит к повышению прочности сырца с 0,48 до 0,7 МПа (на 45%).

Влажность золошлаковой смеси в зависимости от времени года колеблется от 10 до 30%. При влажности карьерного песка 6% конечная влажность силикатной смеси для обеспечения устойчивой работы реакторов должна быть не выше 3,5%. В этом случае в вяжущем состава И:ЗШС=1:1 должно содержаться менее 24% свободной CaO. Если в исходной извести содержится 65% свободной CaO, то на подсушку золошлаковой смеси при совместном помоле останется Pо=65-2х24=17% свободной CaO. Этого количества хватит в том случае, если влажность поступающей на помол золошлаковой смеси не превысит 5%. При гашении силикатной смеси в силосах периодического действия влажность выходящей из них силикатной смеси может быть увеличена до 4,5 %. Легко подсчитать, что в этом случае влажность размалываемой Совместно с известью золошлаковой смеси может составлять при тех же составах вяжущего не более 10%.

При использовании известково-зольных вяжущих оптимального состава, содержащих 25-30% золы или золошлаковых отходов, на 1 кг извести приходится при помоле 0,4 кг золы. В молотом вяжущем такого же состава для обеспечения бесперебойной работы реакторов при влажности песка 6% необходимо иметь 35% свободной CaO, и на подсушку золы останется Pо= 65-35х1,4=16% свободной CaO. Даже в этом случае влажность золы или золошлаковой смеси, поступающей на помол, должна быть не выше 17%, а с учетом размола 5 % гипса - не более 12%. Таким образом, золошлаковые отходы при использовании их в качестве компонента вяжущего в большинстве случаев необходимо предварительно сушить. Если одновременно золошлаковые смеси применяют также и в качестве заполнителя, то их предварительная сушка обязательна во всех случаях. Введение в вяжущее всего 3% гипса повышает прочность кирпича на 25%, но при этом надо считаться с наличием в нем трех и даже четырех (в случае одновременного помола части песка) компонентов, что значительно усложнит производство силикатного кирпича.

Состав, строение и свойства зол и шлаков ТЭС

Химический и минеральный состав зол и шлаков ТЭС, их строение и свойства зависят от многих факторов: особенностей топлива и его минерального состава; режима сжигания; теплотворной способности топлива; способа улавливания и удаления золы, а также от мест отбора.

Основную массу топливных зол и шлаков составляют продукты, получаемые от сжигания каменных углей и антрацитов. Их химический состав в основном представлен SiO2, Al2O3 и СаО, общее содержание несгораемых веществ, т.е. углерода, как правило, не превышает 5%.

Реакционная активность зол по отношению к гидроксиду кальция различна и связана с температурными превращениями каолиновых глин при сжигании топлива. Большой удельной поверхностью обладает метакаолин (Al2O3·2SiO2), который активно взаимодействует с Ca(OH)2 цементного теста и приводит к образованию при обычных температурах гидросиликатов кальция и гидрогеленита по следующей примерной схеме:

Al2O32SiO2 + 3Ca(OH)2 + 5H2O = 2CaOAl2O3SiO28H2O + CaOSiO2H2O.

Золы и шлаки от сжигания углей, как правило, имеют значительные колебания химического и минералогического состава и при использовании их в качестве минеральной добавки в цемент и бетон необходимо в каждом конкретном случае определять их пуццолановую активность. С повышением пуццолановой активности шлаков и зол от сжигания углей возрастает степень того, как применяется зола унос в бетоне.

Классификация зол и шлаков ТЭС для использования в строительстве

Представители этого класса минеральных добавок в значительной мере отличаются друг от друга непостоянством как по составу, так и по свойствам. На данное время единой классификации отходов этого класса не существует. Известны несколько классификаций этих отходов, отличающихся физическими и химическими свойствами, а значит, и областью использования.

В соответствии с ГОСТ 25818 «Зола-унос тепловых электростанций для бетона. Технические условия» различают золы по виду сжигания топлива и в зависимости от области применения.

По виду сжигаемого топлива различают золы антрацитовые, каменноугольные и буроугольные.

В зависимости от области применения золы делят на следующие виды:

- для железобетонных конструкций и изделий;

- для бетонных конструкций и изделий;

- для конструкций гидротехнических сооружений.

Кроме этого, золы делят на классы: A - для тяжелого бетона, Б - для легкого бетона.

Требования, предъявляемые к химическому составу зол различных видов и классов, также задаются ГОСТ 25818.

Зола класса А должна иметь удельную поверхность не менее 2800 см2/г, а класса Б - 1500-4000 см2/г. Остаток на сите № 008 для золы класса А должен быть не более 15% по массе.

Зола-унос, выносимая из зоны сгорания топлива дымовыми газами и улавливаемая аппаратами очистки, т.е. электрофильтрами, отличается высокой дисперсностью. Чем выше ступень очистки проходят газы, тем мельче выпадающие из них частицы золы. Мелкая и очень мелкая золы содержат наибольшее количество шарообразных частиц и меньше несгоревшего углерода. При введении в портландцемент или в бетон эти добавки наиболее активно проявляют пуццолановые свойства.

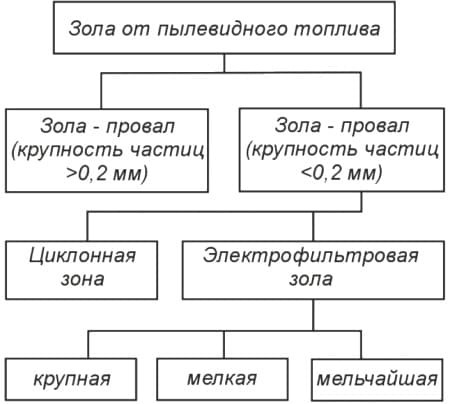

Рис. 1. Классификация зол в зависимости от места осаждения и отбора

Золы ТЭС классифицируют предпочтительно по химическому составу. В основу классификации положено содержание различных оксидов: SiO2, Al2O3, Fe2O3, CaO, MgO. В зависимости от соотношения основных оксидов золы делят на два класса:

- золы 1-го класса - при смешении с водой затвердевают и переходят в камневидное состояние;

- золы 2-го класса - затвердевают лишь при смешении с известью и водой, т.е. обладают только пуццолановыми свойствами.

Класс золы определяется значением модуля основности (Мосн)

Мосн = (CaO + MgO)/(SiO2 + Al2O3).

Золы с высоким содержанием (CaO + MgO) целесообразно использовать в первую очередь в качестве сырья для производства вяжущих веществ, а низкокальциевые - в качестве активных минеральных добавок к цементам и бетонам.

Классификация зол ТЭС по фазовому составу выделяет три возможные фазовые составляющие: стекло, возникающее при быстром охлаждении расплавленных минеральных компонентов топлива; аморфизированное вещество неорганической части топлива; частично закристаллизованную фазу.

Наиболее активная составляющая зол - стекло. Аморфизированное глинистое вещество также является активной составляющей, а частично закристаллизованная фаза обладает пониженной активностью. От соотношения трех указанных фазовых составляющих и их индивидуальных особенностей зависит гидравлическая и пуццолановая активность зол, а, следовательно, и возможные направления их использования.

Влияние золы ТЭС на свойства и структуру затвердевшего бетона

Тяжелый бетон является наиболее распространенным материалом в строительстве. До 30% цементов, применяемых в тяжелых бетонах, допускается заменять золой. Золу ТЭС используют также для замены части кварцевого песка в обычных тяжелых бетонах, для изготовления строительных изделий и в бетонах естественного твердения, в частности гидротехнических.

Введение золы ТЭС в бетон влияет, прежде всего, на изменение водопотребности и подвижности бетонной смеси. Влияние золы на водопотребность бетонной смеси зависит от ее дисперсности, формы и особенности поверхности частиц, а также от минерального состава.

При введении в бетон взамен части цемента золы ТЭС, состоящей из сферических частиц с гладкой остеклованой фактурой поверхности, подвижность бетонной смеси возрастает благодаря уменьшению внутреннего трения бетонной смеси. Причем, чем мельче зола, тем больше в ней остеклованых шарообразных частиц, тем большее пластифицирующее действие оказывает она на бетонную смесь.

Увеличение подвижности бетонной смеси при замене части цемента золой ТЭС можно также объяснить следующим. При введении золы вместо цемента объем теста вяжущего в бетоне увеличивается, так как замена цемента золой производится по массе, а плотность золы значительно меньше плотности цемента. Увеличение же объема теста вяжущего (цементно-зольного теста), при прочих равных условиях, приводит к увеличению подвижности бетонной смеси.

Введение в бетоны зол ТЭС, содержащих большое количество крупных пористых частиц неправильной формы, приводит к повышению водопотребности бетонной смеси. Измельчение подобных зол способствует уменьшению пористости частиц, и, следовательно, снижению водопоглощения золы. Так, измельчение крупнодисперсной золы Архангельской ТЭЦ, имеющей удельную поверхность 1320 см3/г, до удельной поверхности 2900-5600 см2/г, привело к понижению водовяжущего отношения бетона с 0,65 до 0,60-0,58, при постоянной удобоукладываемости бетонной смеси.

Изменение водопоглощения золы при помоле зависит от двух факторов: уменьшения количества крупных пор и увеличения удельной поверхности. При кратковременном помоле золы в большей степени происходит снижение пористости, поэтому ее водопоглощение уменьшается. Дальнейшее увеличение времени помола приводит к активному повышению удельной поверхности золы, и ее водопоглощение вновь возрастает. Поэтому для каждой используемой крупнозернистой золы необходимо отработать оптимальный предел измельчения.

Водопотребность золы также возрастает с увеличением содержания в ней остатков несгоревшего топлива, которые способны в значительной степени поглощать воду. Несгоревшее топливо обычно преобладает в крупных фракциях золы, отсев которых приводит к снижению водопотребности.

Использование золы ТЭС для замены кварцевого песка в бетонах, как правило, вызывает увеличение водопотребности бетонных смесей. Это связано с тем, что даже высококачественные золы имеют значительную водопотребность около 45% по сравнению с кварцевым песком (10%).

Снижению водопотребности бетонных смесей с использованием золы ТЭС способствует применение водоредуцирующих добавок, например, ЛСТ, СП-1 и других.

Снижение водопотребности бетонной смеси при замене части цемента золой ТЭС характеризуется уменьшением водовяжущего отношения (вяжущее = цемент + зола). Фактическое же значение водоцементного отношения при этом возрастает. Это связано с тем, что на единицу массы цемента приходится больше воды. Чем больше водопотребность золы, тем в большей степени повышается В/Ц.

Повышенное значение В/Ц в бетонах с золой ухудшает их структуру, особенно в раннем возрасте. Образование водных пленок толщиной 1- 2 мкм вокруг частиц золы увеличивает капиллярную пористость бетона, которая оказывает отрицательное влияние на прочность, морозостойкость и другие важные строительно-технические свойства бетона. Капиллярные поры с размером (1х10 6 50×10 м), образуемые «капиллярной» испаряющейся водой, благоприятствуют впитыванию и миграции влаги в цементном камне, которая замерзает в этих порах при t от -4 до -8°С.

Высокие В/Ц зольных бетонов в некоторой степени компенсируются усиленной гидратацией цемента в присутствии золы, в результате чего поры интенсивно заполняются продуктами гидратации цемента и плотность материала повышается. Активацию гидратации цемента объясняют эффектом мелкодисперсных порошков, который заключается в том, что частицы золы заполняют свободное пространство, в котором осаждаются продукты гидратации цемента. Кроме того, частицы золы связывают образующийся при твердении портландцемента гидроксид кальция в нерастворимые соединения и тем самым ускоряют гидролиз содержащихся в клинкере силикатов кальция. Таким образом в присутствии золы повышается степень использования цемента в бетоне.

Взаимодействие золы с гидроксидом кальция приводит к зарастанию порового пространства, образованного водными пленками вокруг частиц золы, продуктами пуццолановой реакции, в результате этого капиллярная пористость камня уменьшается. Чем активнее зола, тем быстрее идет этот процесс. Со временем между частицами золы и окружающим цементным камнем образуются прочные связи, происходит уплотнение структуры бетонов с золой, что ведет к улучшению их физико-механических свойств.

Однако ни вовлечение золы в пуццолановую реакцию, ни более активная гидратация цемента в присутствии золы не могут преодолеть отрицательных последствий повышения водоцементного отношения, что влечет за собой более низкие физико-механические свойства бетонов нормального твердения с добавками золы при сравнении с бетонами на портландцементе.

Для снижения пористости бетона с золой необходимо вводить добавки, снижающие водопотребность бетонной смеси, активизировать золу помолом и применять другие технологические приемы снижения В/Ц и повышения активности золы.

Использование золы ТЭС в бетонах естественного твердения

В бетонах естественного твердения, в частности гидротехнических, зола ТЭС используется в основном для замены части цемента. Гидротехническое строительство потребляет огромные объемы бетона, поэтому использование золы в таких бетонах дает существенную экономию цемента.

При замещении части цемента золой ТЭС для бетонов нормального твердения характерна более низкая прочность в раннем возрасте по сравнению с бетонами без золы. С течением времени разница в прочности бетонов с золой и без золы постепенно сокращается.

Для конструкций, быстро вводимых в эксплуатацию, прочность бетона с золой в раннем возрасте может быть повышена применением цемента более высокой марки, использованием добавок-ускорителей твердения бетона, повышением активности золы помолом (без цемента или совместно с ним).

При замене части цемента золой в бетонах нормального твердения необходимо установить оптимальную добавку золы, не снижающую прочность бетона в требуемые сроки, а в случае использования крупнодисперсной золы предусмотреть оптимальное ее измельчение.

Домол золы можно осуществлять в шаровых или в вибромельницах. Затраты энергии на помол невелики ввиду малой прочности частиц золы.

При бетонировании массивных конструкций (плотины, шлюзы и т.п.) внутри бетонного массива за счет тепловыделения при гидратации цемента развиваются высокие температуры, что может привести к термическому растрескиванию бетона. Поэтому проводят специальные мероприятия по охлаждению бетонного массива. Существенным преимуществом бетона с золой является его пониженное тепловыделение при твердении. Замена 25-30% цемента золой снижает тепловыделение на 15-20% При этом помимо экономии цемента и улучшения температурного режима внутри массива достигается существенная экономия за счет отказа от искусственного охлаждения бетона.

Для бетонов гидротехнических сооружений важным требованием является стойкость против коррозии в различных агрессивных средах. Под действием мягкой проточной воды, например, речной, из бетона выщелачивается Ca(OH)2, образовавшийся при твердении портландцемента. Выщелачивание Ca(OH)2 в количестве 15-30% от общего содержания в цементном камне вызывает понижение его прочности на 40-50% и более. Зола ТЭС связывает Ca(OH)2 в нерастворимые соединения и тем самым повышает стойкость бетона к данному виду коррозии. Бетоны, полученные на золоцементах, имеют повышенную стойкость к щелочной и сульфатной коррозии, действию солей магния, которые встречаются в грунтовых водах и в большом количестве содержатся в морской воде, и к другим воздействиям окружающей среды.

Долговечность бетонов в конструкциях, подвергающихся совместному действию атмосферных факторов и воды, зависит от морозостойкости, т.е. способности материала выдерживать многократное попеременное замораживание и оттаивание в водонасыщенном состоянии. Использование гидрофобно-пластифицирующих добавок при замене 25% цемента мелкодисперсной золой позволило получить бетон, не уступающий по морозостойкости бетону без золы и выдерживающий 200 циклов замораживания и оттаивания.

Важной характеристикой гидротехнических бетонов является их водонепроницаемость. Бетоны, содержащие золу, обычно характеризуются повышенной водонепроницаемостью, что объясняется набуханием гелеобразных продуктов твердения цемента с золой в водном растворе Ca(OH)2. Кроме того, зола часто улучшает гранулометрический состав бетонной смеси, в результате чего получается более плотный бетон. Так, замена 20% цемента молотой золой в сочетании с гидрофобно-пластифицирующей добавкой позволила получить бетон, выдерживающий одностороннее гидростатическое давление 1,2 МПа.

Если требования к бетону ограничиваются его прочностными характеристиками, то золу вводят в портландцемент в количестве 15-25%. Для более точного установления дозировки золы в каждом конкретном случае следует подобрать четыре состава бетона с заданной прочностью: без золы, с количеством золы 20% от массы цемента и с количеством золы на 5% меньше и 5% больше средней дозировки. То количество золы, при котором получение заданной прочности бетона (при заданной подвижности бетонной смеси) требует наименьшего расхода цемента, принимается оптимальным. Если требуемая прочность бетона обеспечивалась при всех дозировках золы, то желательно испытать еще один или два состава, увеличив содержание золы на 5-10%, по сравнению с максимальным количеством.

При получении гидротехнических бетонов оптимальную дозировку золы подбирают с учетом требований по прочности, морозостойкости, водонепроницаемости, коррозионной стойкости и других необходимых свойств.

В тяжелый бетон для изготовления менее ответственных строительных изделий золу можно вводить взамен части цемента и части заполнителя. В условиях пропаривания добавка золы оказывается более эффективной, чем при нормальном твердении. Для пропаренного бетона установлена оптимальная добавка золы: 150 кг на 1 м3 бетона. При этом достигается экономия цемента 50-70 кг/м3 бетона. При введении золы в оптимальном количестве водопотребность бетонной смеси практически не изменяется.

Пропаривание конструкций и изделий из бетона на портландцементе и шлакопортландцементе с добавкой золы, используя камеры тепловлажностной обработки, рекомендуется производить при температуре 90-95°C, продолжительность изотермического прогрева 8-10 ч.

Особенно рационально использовать тяжелые бетоны с добавкой золы при изготовлении плоских крупных элементов (панелей, перекрытий и др.) в кассетных установках.

Основными слагаемыми экономической эффективности бетонов с золой в заводских условиях в основном являются снижение расхода цемента на 20-25% и песка на 20-30%. Эффективность применения золы повышается при ее применении совместно с водоредуцирующими добавками.

Методы определения активности золы-унос

В соответствии с ГОСТ 25094 «Добавки активные минеральные для цементов» предусмотрено несколько методов определения активности добавок:

- по водостойкости образовавшегося камня;

- по пределу прочности при сжатии и изгибе пропаренных образцов-балочек из теста того же состава;

- по содержанию гидроксида кальция в жидкой фазе, находящейся в контакте с цементом.

Последний метод основан на способности активных минеральных добавок поглощать Ca(OH)2, образующийся в результате процессов твердения цемента. Чем ниже концентрация Ca(OH)2 как в жидкой, так и в твердой фазе, тем активнее добавки. Чем активнее минеральная добавка (зола-унос), тем более короткое время требуется для обеспечения схватывания теста в результате которого получается водостойкий цементный камень, и тем выше прочность образцов.