Установлено, что при автоклавном твердении металлургических шлаков в зависимости от их основности необходима щелочная или также сульфатная активизация. При этом оптимальный состав вяжущего: 80-85 % шлака, 10-15% извести и 3-5% двуводного гипса. Они первыми исследовали также вяжущее на доменных шлаках, содержавшее 20% Извести, 5% гипса и 10% молотого кварца, но получили при этом небольшой прирост прочности. Исследователями было предположено, что при автоклавном твердении хорошо вводить в состав шлакового вяжущего кварцевую муку с таким расчетом, чтобы известь являлась одновременно активизатором твердения шлака и компонентом известково-кремнеземистого низкоосновного вяжущего. Теоретический состав такого вяжущего должен был быть И:К:Ш=1:2,5:9. Исследования, проведенные Г. С. Мисюревой, подтвердили правильность этого предположения. Так, при введении в известково-шлаковое вяжущее 20% кварцевой муки прочность образцов повышалась в 1,5-2 раза и достигала в мелкозернистых бетонах состава 1:3 60 МПа. Оптимальный же состав вяжущего: 8% валовой извести, 22% молотого кварца и 70% гранулированного или отвального доменного шлака (И:К:Ш = 1:2,75:8,75). Добавка 3-5% двуводного гипса не оказала заметного влияния на прочность образцов на известково-кварцево-шлаковом вяжущем.

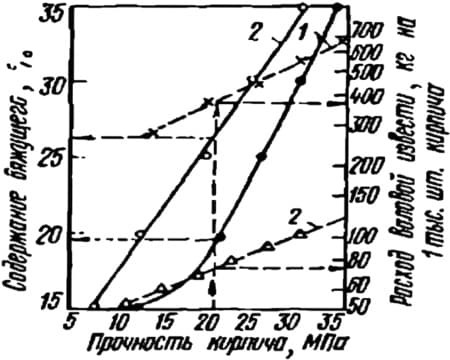

Дальнейшие исследования показали, что прочность прессованных силикатных образцов при одинаковых расходах известково-кремнеземистого (И:К=1:1) и известково-кремнеземисто-шлакового (И:К:Ш=1:2,75:8,75) вяжущего в первом случае выше (рис. 1).

Рис. 1. Зависимость прочности кирпича от содержания вяжущих различного состава: 1 - И:К=1:1; 2 - И:К:Ш=1:2,75:8,75 (—- расход вяжущего; - - - расход извести)

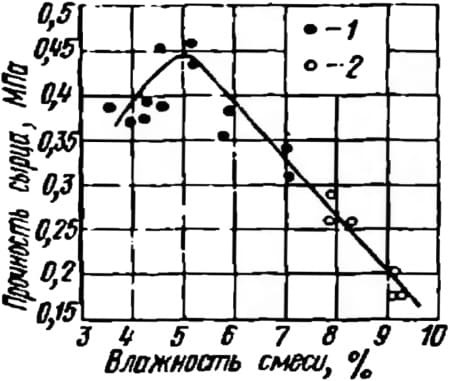

Однако при более глубоком анализе видно, Что для получения одинаковой плотности удельный расход извести во втором случае в 5-6 раз меньше, хотя общий расход вяжущего при этом выше на 25%. Прочность сырца на ИКШ-вяжущем зависит от его удельной поверхности и главным образом от формовочной влажности смеси, что видно на рис. 2.

Рис. 2. Зависимость прочности кирпича сырца от формовочной влажности смеси и от удельной поверхности вяжущего: 1 - 5000 см2/г; 2 - 3000 см2/г

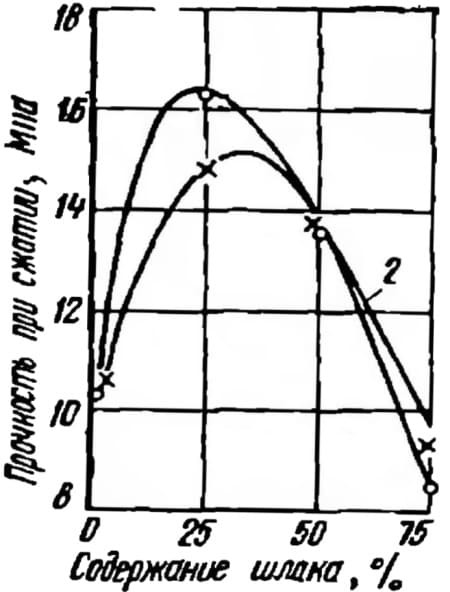

Наибольшая прочность сырца достигается при формовочной влажности смеси примерно 5%, как и в случае смесей на известково-кремнеземистом вяжущем. Согласно результатам опытов оптимальное количество молотого мартеновского или ваграночного шлака, которым можно заменить часть извести (при общем содержании вяжущего в смеси 12%), находится в пределах 25-50%, что видно из рис. 3.

Рис. 3. Влияние на прочность кирпича шлака, содержащегося в вяжущем: 1 - мартеновского; 2 - ваграночного

Использование отходов производства в строительстве наблюдается довольно часто. На Мытищинском силикатном заводе были выпущены партии силикатного кирпича на вяжущем, состоящим из 50% извести и 50% отвальных доменных шлаков Ново-Тульского и Липецкого металлургических заводов. Необходимо было принять такой большой расход извести, чтобы сохранить удобоформуемость смесей, хотя для активизации шлака достаточно было ввести в вяжущее всего 10% извести. Шлак влажностью 4-5% мололи совместно с известью до остатка 15-19% на сите № 008. Силикатную смесь, состоявшую из 15% вяжущего и 85% песка, обрабатывали паром при давлении 0,15 МПа 40 мин в гасильных барабанах. Сырец обладал такой же прочностью, как и из обычной известково-песчаной смеси, содержащей 10% извести, что позволяло его снимать и укладывать на вагонетки вручную. По такой же технология на Люберецком силикатном заводе была изготовлена опытная партия кирпича на вяжущем, состоявшем из 25% извести и 75% Ново-Тульского отвального шлака. На Закамском силикатном заводе было изготовлено 7 тыс. шт. кирпича на грубомолотом вяжущем, состоявшем из 58% извести, 38% чусовского доменного гранулированного шлака и 4% гипса. В отличие от предыдущих на этом заводе смесь вяжущего с песком гасили в силосах в течение 2,5 ч. При замене 85 кг известия (из общего ее удельного расхода на обычный силикатный кирпич на этом заводе 320 кг) 157 кг грубомолотого шлака марка кирпича повысилась со 100 до 150, а при замене 50 кг извести 180 кг шлака - до 200. Возможно здесь сыграло роль и повышение удельного расхода вяжущего до 392 кг в первом случае и 450 кг на 1 тыс. шт. кирпича во втором.

Было выпущено несколько партий полнотелого кирпича на вяжущем, состоявшем из 50% извести и 50% молотого до удельной поверхности 3500 см2/г мартеновского или ваграночного шлака. Содержание вяжущего в силикатной смеси составляло 12%. Этого оказалось недостаточно для получения прочного сырца - он разрушался даже при ручном съеме с пресса, хотя сырец, изготовленный из смеси, содержавшей 12% одной гашеной извести, был хорошего качества. Прочность кирпича на известково-шлаковом вяжущем была одинаковой с контрольным силикатным кирпичом и росла с увеличением формовочной влажности смеси, что было обусловлено, очевидно, лучшим уплотнением тощей смеси при повышенной влажности.

Испытания, проведенные во ВНИИстроме Г. С. Савельевой и Л. Т. Гомеровой на череповецких доменных гранулированных шлаках, показали, что прочность полнотелого одинарного сырца при использовании известково-кремнеземистых и шлаковых вяжущих разного состава примерно одинакова. Однако по мере снижения количества извести в вяжущем прочность запаренного кирпича уменьшалась, хотя содержание шлакового вяжущего в смеси повышали для сохранения одинаковой удобоформуемости.

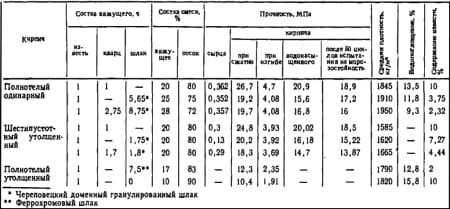

Дальнейшие работы позволили уточнить составы вяжущих на основе доменных шлаков, обеспечивающие достаточную съемочную прочность сырца при формовании многопустотного модульного кирпича на прессах с автоматами-укладчиками и выпустить несколько партий такого кирпича (вяжущее состава И:К:Ш=1:1,7:1,8) на опытном заводе ВНИИстрома. Результаты приведены в таблице на рис. 4.

Рис. 4. Физико-механические свойства силикатного кирпича на известково-кремнеземистом и шлаковом вяжущих

Г. В. Геммерлинг и Б. С. Бобров выпустили на Синеглазовском силикатном заводе несколько опытных партий кирпича на вяжущем, состоявшем из извести и Челябинского феррохромового шлака состава И:Ш=1:7,5. Результаты испытаний приведены на рис. 4. При увеличении расхода вяжущего на 70% прочность кирпича возросла всего на 18% по сравнению с обычным силикатным кирпичом. Прочность сырца, очевидно, в обоих случаях была достаточной для ручного съема и укладки на вагонетки, применявшиеся в 1958 г. на Синеглазовском заводе. Опыты по изготовлению силикатного кирпича с использованием доменного гранулированного шлака в качестве компонента вяжущего проводили С. М. Лернер и И. А. Ляхович. По их данным, получался кирпич марок 100-150, обладающий достаточной морозостойкостью и повышенной жаростойкостью.

При значительном содержании в металлургических шлаках серы, как показал опыт Липецкого завода, использовавшего такие шлаки в производстве силикатного кирпича, Возможна Повышенная коррозия автоклавов. Во избежание этого необходима катодная защита автоклавов и обмазка швов антикоррозионными покрытиями.

Из приведенных на рис. 4 данных можно считать, что оптимальным составом известково-кварцево-шлакового вяжущего, обеспечивающим достаточную съемочную прочность пустотелого сырца при низком удельном расходе извести, является И:К:Ш=1:1,7:1,8. Во избежание схватывания смеси при длительном догашивании свободной окиси кальция в реакторах или силосах шлак необходимо предварительно сушить и отдельно размалывать до удельной поверхности не ниже 4000 см2/г, добавляя его в заданной пропорции к гашеной силикатной смеси непосредственно перед ее формованием.