Современный уровень развития цивилизации основан на промышленном производстве, которое использует колоссальные объемы минерально-сырьевых и энергетических ресурсов нашей планеты. Масштабы воздействия хозяйственной деятельности человека на окружающую среду сопоставимы с геологическими процессами. Из всего добываемого объема сырья лишь небольшая его часть используется в качестве полезного продукта, а остальное накапливается в виде отходов на свалках, хранилищах, захоронениях, полигонах. Изменения в природной среде, которые особенно заметны в городах, местах добычи полезных ископаемых и около крупных предприятий, а также вдоль транспортных путей, значительно ухудшили качество среды обитания человека.

Рациональное использование природных ресурсов в настоящее время приобретает особое значение. Решение этой актуальной народнохозяйственной проблемы предполагает разработку эффективных безотходных технологий за счет комплексного использования сырья, что одновременно приводит к решению экологической проблемы, связанной со складированием отходов.

Ограниченность сырьевых ресурсов и необратимые изменения в природной среде в результате техногенного воздействия - две основные причины, определяющие необходимость разработки и внедрения в промышленность ресурсосберегающих технологий. Эти технологии активно развиваются в странах, имеющих высокий научно-технический и промышленный потенциал.

В настоящее время на химических, металлургических, химических, горнодобывающих, деревообрабатывающих, энергетических и прочих предприятиях в Российской Федерации ежегодно образуется около 7 млрд. т отходов. Используется на данном этапе около 2 млрд. т, или 28 % от общего объема. В отвалах и шламохранилищах страны накоплено около 80 млрд. тонн только твердых отходов. Под полигоны для их хранения ежегодно отчуждается около 10 тыс. га пригодных для сельского хозяйства земель.

Годовой экономический ущерб от загрязнения окружающей среды отходами производства и потребления оценивается на уровне 10 % валового внутреннего продукта. Наиболее рациональным направлением утилизации промышленных отходов является их использование как техногенного сырья, в частности при получении продукции строительного назначения.

Создание предприятий, производящих строительные материалы, изделия и конструкции по энерго- и ресурсосберегающим технологиям, является ключевой задачей модернизации строительной отрасли. С учетом того, что строительная индустрия является одной из наиболее ресурсоемких отраслей, разработка технологий, позволяющих использовать отходы производств в качестве сырья для производства строительных материалов - одна из наиболее важных задач развития инновационной экономики.

Создание новых ресурсосберегающих технологий требует значительных интеллектуальных и финансовых затрат. Наибольших успехов на этом пути добились промышленно развитые страны. Это связано со значительным научно-техническим потенциалом, имеющимся в этих государствах, истощением природных сырьевых ресурсов, колоссальными объемами различных отходов производств, а также тщательно продуманной государственной политикой в этой области. Для многих государств Западной Европы развитие ресурсосберегающих технологий является одной из приоритетных задач.

Наша страна пока отстает в области разработки и использования энерго- и ресурсосберегающих технологий. Это обусловлено рядом причин, и в первую очередь наличием достаточных запасов природных минерально-сырьевых ресурсов, что делает переработку отходов и производство на их основе строительных материалов не всегда рентабельным, а также общим снижением научно-технического потенциала российской экономики. Не многие предприятия могут вкладывать средства в проведение дорогостоящих научно-исследовательских и опытно-конструкторских работ, направленных на создание ресурсосберегающих технологий, особенно с учетом того, что эти работы не всегда заканчиваются успешно.

Решение проблемы ресурсосбережения в строительстве возможно при комплексном использовании технических, организационных, экономических факторов и ускорении научно-технического прогресса. Важнейший резерв ресурсосбережения в строительстве - это широкое использование вторичных материальных ресурсов, которыми являются отходы производства и потребления. Объем промышленных отходов увеличивается более высокими темпами, чем общественное производство, и имеет тенденцию к опережающему росту.

Использование промышленных отходов в строительстве имеет ряд положительных аспектов, в том числе:

- обеспечивает производство богатым источником дешевого и часто уже подготовленного сырья;

- приводит к экономии капитальных вложений, предназначенных для строительства предприятий, добывающих и перерабатывающих сырье, и повышению уровня их рентабельности;

- высвобождению значительных площадей земельных угодий и снижению степени загрязнения окружающей среды.

Ресурсосбережение в строительстве и промышленности строительных материалов развивается в настоящее время по следующим направлениям:

- замена природного сырья на промышленные отходы, в результате чего снижается потребление природных минерально-сырьевых ресурсов, при этом реализуется дополнительный экологический эффект - ликвидируются промышленные свалки;

- повышение технико-строительных характеристик продукции, например прочности строительных материалов или несущей способности конструкций, что позволяет снизить их материалоемкость;

- увеличение долговечности материалов, что обеспечивает повышение срока эксплуатации и затрат на ремонтно-восстановительные работы;

- проектирование зданий, сооружений и отдельных строительных конструкций с новыми возможностями для их модернизации, реконструкции и ремонта.

Одно из наиболее перспективных направлений утилизации промышленных отходов - их использование в производстве строительных материалов, что позволяет удовлетворить потребности в сырье почти на 40% от требуемого объёма. Применение отходов производств позволяет на 10-30% снизить затраты на изготовление строительных материалов по сравнению с производством их из природного сырья, экономия капитальных вложений при этом составляет 35-50%.

Строительство и промышленность строительных материалов используют два вида сырья: природное и техногенное (вторичное). Природное сырье - это песчано-гравийная смесь, гравий, песок, щебень и другие горные породы. Сюда же относят отвалы пород, образующиеся при разработке карьеров и строительных котлованов. Многие регионы России не обеспечены природным сырьем в необходимом количестве, в других - их запасы исчерпываются. Во многих случаях это приводит к значительным затратам на их транспортировку из других районов, что нецелесообразно ни с экономической, ни с экологической точки зрения, так как подобные перевозки сопровождаются неизбежными экологическими нарушениями.

С ухудшением в стране экологической ситуации, а также с развитием технологий все большее значение в строительной отрасли начинает приобретать техногенное сырье. К нему относят отходы производств и побочные продукты: металлургические шлаки, бокситовые шламы, отходы горно-обогатительных комбинатов (ГОК), золу и золошлаковые отходы ТЭС, отходы углеобогащения, вторичные полимеры, продукты переработки древесины и др. Техногенное сырье рассматривается многими специалистами как исключительно ценный продукт, аккумулирующий в себе ранее затраченные инвестиционные и энергетические ресурсы. Его использование в производстве строительных материалов во многих случаях значительно дешевле, чем разработка и освоение природных ресурсов.

Использование техногенного сырья для производства строительных материалов с экологической точки зрения весьма перспективно:

- сокращаются объемы добычи природных строительных материалов;

- утилизируется и химически прочно связывается огромное количество загрязняющих окружающую среду промышленных отходов;

- освобождаются земельные участки, отчуждаемые под шламохранилища и др.

Разработка абсолютно новых технологий строительных материалов на основе промышленных отходов является сложной задачей. Промышленные отходы чаще применяются в технологии строительных материалов как дополнительный компонент в составе сырья при производстве традиционных материалов. В ряде случаев это позволяет улучшить свойства готовой продукции.

В строительной индустрии находят широкое применение следующие виды промышленных отходов.

Использование отходов металлургической промышленности в строительстве

Основной вид отходов металлургического производства - шлаки. Ежегодно образуется несколько десятков миллионов тонн металлургических шлаков, а количество накопившихся в отвалах исчисляется сотнями миллионов тонн. Термином «шлак» обозначают отходы, получаемые при плавке различных металлов и при сжигании минерального топлива. Эти материалы делят на две группы: металлургические и топливные. Последние образуются при сжигании твердого топлива на электростанциях и в котельных. Топливные шлаки не являются металлургическими отходами, но их свойства схожи с некоторыми видами металлургических шлаков, в связи с чем области их применения в строительной индустрии совпадают. Шлаки различаются химическим и минералогическим составом, кристаллической структурой, вследствие чего их химические, физические и, следовательно, технические свойства имеют свои особенности. Металлургические шлаки – это продукты высокотемпературного взаимодействия топлива, руды, плавней и газовой среды. Свойства шлаков зависят не только от их состава и температуры. Большое влияние на их структуру оказывает скорость охлаждения: при медленном охлаждении формируется плотнокристаллическая структура (отвальные шлаки), а при быстром - стекловидная (гранулированные шлаки, поризованные шлаки). Наиболее реакционноспособными материалами, использующимися в качестве активных минеральных добавок для цементов или в качестве самостоятельно твердеющих вяжущих, являются гранулированные шлаки и золы ТЭЦ. Отвальные шлаки применяются в качестве инертных материалов (заполнителей) в технологии бетонов.

Существуют две разновидности металлургических шлаков - шлаки черной и цветной металлургии. Шлаки черной металлургии классифицируются по видам металлургических процессов:

- доменные;

- сталеплавильные (мартеновские, конверторные, электросталеплавильные);

- ферросплавные.

Основные направления применения доменных шлаков в области производства вяжущих веществ:

- добавки к клинкеру при производстве шлакопортландцемента;

- в качестве компонента сырья для производства портландцемента;

- при производстве шлаковых вяжущих с добавкой активаторов;

- при изготовлении вяжущих веществ автоклавного твердения;

- при получении шлакощелочных вяжущих;

- в качестве компонента минерально-щелочных и геополимерных вяжущих.

Основной потребитель шлаков – цементная промышленность, которая использует значительные объемы гранулированных доменных шлаков для производства шлакопортландцемента - разновидности цемента, в состав которого входит от 21% до 60% шлака. Доменный шлак может использоваться в производстве гипсошлаковых блоков для малоэтажного строительства, а также при изготовлении быстротвердеющего шлакопортландцемента, обладающего повышенной антикоррозионной стойкостью и прочностью. За рубежом шлак наряду с золой-уносом широко применяется для опытно- промышленного производства геополимерных вяжущих и бетонов на их основе.

Сталеплавильные шлаки образуются в процессе переработки чугуна в сталь. Объемы получения этих отходов сравнительно невелики, количество шлаков не превышает 10% от массы выплавленной стали. К сталеплавильным относятся мартеновские и конверторные шлаки, которые подразделяются на основные и кислые, а также на первичные и конечные (вторичные). Благодаря высокой прочности, низким значениям пористости и водопоглощения, инертности, мартеновские шлаки обычно используют в виде щебня и песка при изготовлении высокопрочных тяжелых бетонов и при строительстве дорог.

Шлаки ферросплавных производств пока не получили широкого распространения. Наибольшее количество производимых ферросплавов приходится на долю ферросилиция, ферромарганца, феррохрома и ферроникеля. Выход шлаков для этого производства составляет 6-10 % от массы ферросплава. Подобные шлаки активны и проявляют вяжущие свойства в процессе тепловлажностной обработки, что позволяет считать их сырьем для производства безобжиговых вяжущих веществ автоклавного твердения. Так, известно использование шлаков производства рафинированного феррохрома в качестве минерального порошка-заполнителя битумных замазок, мастик, асфальтобетона и силикатных автоклавных изделий.

Применение топливных шлаков и зол в производстве строительных материалов

Перспективными с точки зрения использования в технологии строительных материалов являются золы и шлаки, образующиеся при сжигании твердого топлива: каменного и бурого угля, горючих сланцев и др. Эти виды топлива состоят из органического и минерального вещества, при их сжигании остается не только минеральный компонент. В условиях непродолжительного процесса горения в топливе иногда остается значительное количество органического вещества в виде закоксованных включений.

Ежегодно на угольных электростанциях образуется несколько десятков миллионов тонн золошлаковых отходов. С учетом того, что доля электроэнергии, выработанной за счет сжигания угля, будет увеличиваться, производство этого побочного продукта будет возрастать. В промышленно развитых странах золошлаковые отходы используются на 70-90%. В России доля утилизируемых отходов от сжигания угля не превышает 6-8%. Это привело к тому, что сейчас в золоотвалах накопилось около 1,5 млрд. тонн отходов. Эти отходы образуются в результате сжигания твердого топлива в дисперсном виде. Уголь на тепловых электростанциях измельчают в шаровых мельницах и в виде водной суспензии подают в топку (факельное сжигание). При сгорании частиц топлива во взвешенном состоянии образуются сферические частицы золы-уноса, которые выносятся из топки и осаждаются в системе золоулавливания. При высоких температурах (1200-1600°С) органическая часть угля в основном сгорает, переходя в газообразное состояние. Минеральная часть образует золу и шлак. При высокой температуре происходит оплавление частиц золы, в результате они слипаются, оседают на дно топки и образуют шлак.

Минеральная часть твердого топлива обычно включает глинистые минералы, слюды, кварц, полевые шпаты, сульфиды железа, оксиды и гидроксиды железа, карбонаты кальция, магния и др. При обжиге минеральной части топлива дегидратируется глинистое вещество и образуются низкоосновные алюминаты и силикаты кальция.

Золошлаковые отходы обычно удаляются с электростанций системой гидрозолоудаления и в виде пульпы перекачиваются в золоотвалы. В настоящее время в золоотвалах накоплены колоссальные объемы отходов, которые не находят применения. Большинство золоотвалов создают определенные экологические проблемы, которые связаны с высокой дисперсностью золы: при высыхании они пылят, а при воздействии на них атмосферных осадков и грунтовых вод из золы могут вымываться опасные для окружающей среды вещества, включая соединения тяжелых металлов. Более 98% от утилизируемых отходов используется в строительной индустрии. Однако, как показывает опыт западноевропейских стран, бо́ льшая часть золы и шлака может быть использована в качестве сырья в различных технологиях, основными из которых являются строительство дорог, производство различных видов вяжущих и бетонов.

Зола - это уникальный материал, перспективность применения которого в производстве строительных материалов определяется следующими факторами:

- после высокотемпературного воздействия материалы золы могут проявлять вяжущие или пуццоланические свойства;

- высокая дисперсность золы обеспечивает ее высокую реакционную способность;

- частицы золы имеют сферическую форму, что снижает водопотребность золы;

- затраты энергии на доизмельчение золы ниже по сравнению с цементом или шлаком, что обусловлено пустотной или пористой структурой зерен золы.

Зола-унос представляет собой частицы преимущественно аморфного стекловидного состава. Обычно частицы золы имеют сферическую форму с пустотами внутри. Диаметр этих частиц находится в интервале от 5 до 200 мкм. Золы и шлаки с высоким содержанием CaO + MgO целесообразно использовать в качестве сырья для производства вяжущих веществ, а низкокальциевые – в качестве активных заполнителей в ячеистых бетонах, активных минеральных добавок к цементам и бетонам, в производстве кирпича, искусственных пористых заполнителей и т.д.

Золы в зависимости от качественных показателей подразделяют на 4 вида:

- I - для железобетонных конструкций и изделий из тяжелого и легкого бетонов;

- II - для бетонных конструкций и изделий из тяжелого и легкого бетонов, строительных растворов;

- III - для изделий и конструкций из ячеистого бетона;

- IV - для бетонных и железобетонных изделий и конструкций, работающих в особо тяжелых условиях (гидротехнические сооружения, дороги, аэродромы и др.).

Использование отходов добычи и переработки нерудных полезных ископаемых

При добыче каменных горных пород и производстве на их основе крупного заполнителя для бетона образуется 22-28% отходов в виде отсевов дробления фракции 0-5 мм. Для выделения крупной фракции из этого отхода используются промывочные машины, которые позволяют извлечь пылевидную фракцию с размером частиц менее 0,3 мм. Эта фракция в виде пульпы перекачивается в пруд-осадитель. Для интенсификации процесса выделения тонкой фракции из отсевов дробления предлагается использовать технологические линии, в которых реализован гидро- или аэродинамический метод. Полученные при гидро- или аэродинамической сепарации дисперсные фракции отсевов дробления предлагается использовать в качестве минерального наполнителя для цемента или компонента сырьевой шихты, а фракции с наноразмерностью - для модификации структуры цементного камня. Перспективной технологией для применения дисперсных отходов дробления щебня является производство геополимерных материалов на основе измельченных магматических горных пород, которые являются основным компонентом вяжущего. Кроме основного компонента в состав этих вяжущих входит добавка доменного гранулированного шлака в количестве 15-25 %.

В последнее время отходы камнедробления всё чаще используются в технологии гиперпрессования используя станки для лего кирпича, а также станки для производства блоков.

Использование отходов добычи и обогащения руд с стройматериалах

Отходы, образующиеся на горно-обогатительных комбинатах можно разделить на два вида – вскрышные породы, которые не содержат полезных элементов, и отходы обогащения руды – хвосты. Использование вскрышных пород не превышает 20 %, что приводит к накоплению этих отходов в отвалах. В настоящее время объемы отходов добычи и переработки руд превышают 36 млрд. т. Многие горно-промышленные отходы могут применяться в строительной индустрии. Грубозернистые и мелкозернистые фракции каменных вскрышных пород целесообразно использовать как заполнитель для бетона, а тонкодисперсные – в качестве кремнеземистого компонента в силикатных тяжелых и ячеистых бетонах.

Применение отходов обогащения железистых кварцитов в строительстве

Отходы обогащения железистых кварцитов горно- обогатительных комбинатов, выделяемые в виде тонких фракций, представляют собой потенциальное кремнеземсодержащее сырье для производства различных строительных материалов. Эти отходы могут быть использованы, прежде всего, как заполнитель для бетонов и строительных растворов, а также в качестве активного кремнеземистого компонента бесклинкерных и малоклинкерных вяжущих автоклавного твердения.

Варианты использования отходов химической и нефтеперерабатывающей промышленности

Значительную их часть не используют, а собирают в накопителях и выводят в отвалы, что приводит к загрязнению окружающей среды. Однако утилизация этих материалов может существенно улучшить технико-экономические показатели технологических процессов строительной индустрии, повысить качество продукции.

К отходам химической, нефтехимической и нефтеперерабатывающей промышленности, представляющим собой перспективное сырье для строительной индустрии, относятся фосфогипс, пиритные огарки, электротермофосфорный шлак, отработанные нефтепродукты и растворители, кислые гудроны, нефтяные шламы, активный ил биологических очистных сооружений и осадки сточных вод, кубовые остатки и различные некондиционные жидкие продукты. Из отходов химических производств можно назвать щелочной сток производства капролактама (ЩСПК), в котором адипинат натрия обеспечивает хорошее пластифицирующее действие в сочетании с воздухововлечением в бетонную смесь. Бетоны с солевыми стоками, используемые как при положительных, так и при отрицательных температурах, прогревные и беспрогревные, характеризуются физико-механическими свойствами и долговечностью, удовлетворяющими требованиям на соответствующие изделия.

Получили распространение попутные продукты нефтехимического и химического производства типа нейтрализованных черных контактов, которые могут применяться как пластификаторы и микропенообразователи. Нефтесодержащие осадки некоторых промышленных предприятий могут быть успешно использованы при производстве кирпича и керамзита. Введение в состав сырьевой шихты на слабовспучивающихся глинах отработанных масел позволяет значительно улучшить характеристики керамзита. В целом отходы различных производств, которые могут использоваться в качестве химических добавок в технологии бетонов, способны конкурировать со специально синтезируемыми веществами.

Отходы микробиологической промышленности

Побочными продуктами микробиологического производства является сложный комплекс различных органических и неорганических соединений. Некоторые из этих отходов используются в индивидуальном виде, а некоторые в качестве компонентов воздухововлекающих, пластифицирующих, ускоряющих и других видов добавок в производстве бетонов и строительных растворов. Побочными продуктами микробиологического производства антибиотиков являются отработанные нативные растворы и мицелиальные остатки. Отработанные нативные растворы, содержащие белки, аминокислоты, липиды, могут быть использованы для получения недорогих добавок пластифицирующей группы для цементов и бетонов. Мицелий содержит ряд органических веществ, в состав которых входят липиды, углеводы, белки, аминокислоты и т.д. Неорганическая часть представлена соединениями кальция, натрия, магния, железа, кремния и др. Мицелиальные остатки хорошо поддаются гидролизу, что дает возможность получения ПАВ со свойствами пластификатора цементосодержащих смесей.

Использование отходов переработки древесины

Отходами производства лесной и деревообрабатывающей промышленности являются кора, пни, корни, кусковые и мягкие отходы лесопиления и деревообработки, мебельного и фанерного производства и др. В настоящее время при переработке древесины образуется значительное количество отходов. Например, для производства 1 м3 пиломатериалов необходимо затратить около 1,5 м3 деловой древесины, на 1 м3 клееной фанеры расходуется до 2,5 м3 сырья. В связи с этим на предприятиях скапливается значительное количество отходов. Зарубежный опыт показывает, что кусковые отходы деревообработки, лесопиления и лесозаготовок, стружка, опилки, кора, а также некоторые отходы производства лесохимической промышленности могут быть использованы в качестве сырья для изготовления различных конструкционно-теплоизоляционных и отделочных строительных материалов и изделий для стен, перекрытий, полов, кровли, в мебельной промышленности и производстве строительных конструкций.

В настоящее время только незначительная часть указанных отходов применяется в гидролизной и целлюлозно-бумажной промышленности, при производстве древесно-волокнистых и древесно-стружечных плит, а также некоторых видов строительных материалов и изделий. Остальные отходы используются в качестве топлива. Брикетирование древесных отходов улучшает их теплоту сгорания. Брикеты применяют в качестве заводского топлива, а также для снабжения населения твердым топливом. Теплота сгорания хвойной древесины влажностью 37% при брикетировании составляет 10000 кДж/кг, влажностью от 20 до 22% - 13800 кДж/кг, опилок и стружки при 15% влажности - 15000 кДж/кг.

Технологические процессы лесохимической промышленности дают большое количество отходов, которые содержат поверхностно- активные вещества. Благодаря этому они могут быть использованы для получения пластифицирующих, воздухововлекающих или пеногасящих добавок для бетонов и строительных растворов. Значительный объем химических добавок получают из отходов сульфатно-целлюлозного производства. К ним относятся лигносульфонаты технические (ЛСТ) разных модификаций, применяемые в качестве пластифицирующих добавок. Использование этих добавок в технологии бетонов началось еще в пятидесятые годы прошлого века. Несмотря на то, что за прошедшие десятилетия было налажено производство значительного числа новых высокоэффективных пластификаторов и суперпластификаторов, ЛСТ не потерял своего значения благодаря низкой стоимости и достаточно высокому пластифицирующему эффекту. Важным преимуществом ЛСТ и его модификаций является эффективность в шлакощелочных вяжущих.

При получении кормовых дрожжей из древесины в качестве попутного продукта получают так называемую «карамель», а также шлам холодного отстоя, которые применяют в качестве ПАВ. Из отходов производства таловых продуктов изготавливают таловый пек, сульфатно-таловый лигнин, на основе которых получают пастообразный модификатор - лигнин таловый омыленный и эмульгированный таловый пек. Отходы сульфатного скипидара идут на изготовление полимерного остатка - нерастворимой в воде гидрофобной жидкости, используемой как пеногаситель.

Отходы промышленности в производстве кирпича

К отходам промышленности, которые могут быть использованы в производстве силикатного кирпича в качестве компонентов вяжущего в смеси с известью и дисперсным кремнеземом или самостоятельно, относят металлургические шлаки, золы и шлаки ТЭС, пыль-унос цементных печей, нефелиновые и бокситовые шламы, фосфорные шлаки и др.

Металлургические шлаки в производстве кирпича

Они являются продуктом плавления флюсующих пород (обычно известняков или извести), облегчающих плавку металлов и извлекающих из них вредные примеси. Помимо извести в состав металлургических шлаков входят алюмосиликатные компоненты, содержащиеся в руде, коксе и других исходных материалах. Модуль основности доменных шлаков заводов (CaO+MgO)/(Al2O3+SiO2) обычно более 1, а модуль активности (AI2O3/SiO2) колеблется в пределах 0,15-0,3.

Фазовый состав металлургических шлаков зависит от способов охлаждения жидких расплавов. При быстром охлаждении - полусухой или мокрой грануляции - получаются преимущественно стекловидные шлаки, обладающие высокой активностью. При медленном охлаждении в высокоосновных шлаках происходит кристаллообразование, приводящее к снижению их активности. Медленно охлажденные кислые шлаки сохраняют в значительной мере стекловидное строение. По данным Б. Н. Виноградова, даже в основных отвальных доменных мартеновских шлаках содержится не менее 5-15% стекла, а в кислых отвальных мартеновских, бессемеровских, ваграночных и шлаках цветной металлургии - более 20-50%. В зависимости от химического состава и условий охлаждения кристаллические шлаки содержат β- и ү-2CaO•SiO2, ранкинит, псевдоволластонит, мелилит, пироксены и другие минералы.

Золы и шлаки ТЭС

Обычно на электростанциях уголь сжигают в пылевидном состоянии при температурах 1200-1300° С. За время пребывания в топке минеральная составляющая топлива в зависимости от размеров его зерен и местонахождения в факеле частично расплавляется, а частично спекается. При этом получаются зола и шлак различной дисперсности. Более крупные спекшиеся частицы (шлак) осаждаются в самой топке, а мелкие (зола) выносятся из нее потоком горячих газов и осаждаются в зольных бункерах и циклонах. Самые мелкие фракции золы выделяются в электрофильтрах. При наличии в топках шлаковой ванны осажденные спекшиеся частицы полностью расправляются и затем гранулируются в воде. Зола из бункеров, циклонов и электрофильтров также удаляется специальной системой в отвалы. При этом различные фракции золы и шлака смешиваются и осаждаются в хаотическом порядке, в связи с чем в разных местах отвалов неодинаковы гранулометрический состав золы, содержание в ней несгоревшего топлива и шлака.

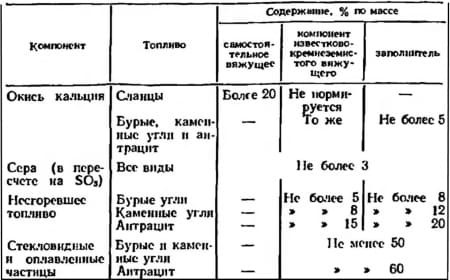

Золы ТЭС могут быть использованы в производстве силикатного кирпича в качестве самостоятельного вяжущего (например, золы от сжигания сланцев) как компонент известково-кремнеземистого вяжущего и в виде активного заполнителя, поэтому требования к золам в зависимости от их назначения различны. Золы, применяемые в качестве самостоятельного вяжущего, должны содержать повышенное количество окиси кальция, тогда как в золах, используемых в качестве заполнителя, его ограничивают во избежание объемных изменений кирпича. Технические требования к золам ТЭС по данным ТУ 21-31-2-71, Указаний по испытанию зол ТЭС и Инструкции по использованию золы и шлака в производстве силикатного кирпича с учетом результатов практического использования зол приведены на рис. 1.

Рис. 1. Технические требования к золам ТЭС, применяемым в производстве силикатного кирпича

Отходы производства глинозема

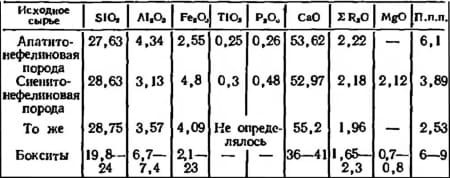

Некоторые предприятия используют для получения глинозема нефелиновые породы, которые обжигают с молотым известняком до спекания во вращающихся печах с последующей обработкой раствором щелочи. При этом в виде отхода получается нефелиновый шлам. По данным П. И. Боженова и В. И. Кавалеровой, химический состав шламов, полученных из разных пород, колеблется мало, что видно из рис. 2.

По их же данным, обычный нефелиновый шлам содержит 75-85% минерала белита, β-2CaO•SiO2 и, как всякие богатые белитом вяжущие, медленно твердеет в нормальных условиях. В процессе получения глинозема из бокситов образуется в качестве отхода бокситовый шлам, состав которого, по данным Б. П. Паримбетова и др., отличается от нефелинового шлама. Одним из вяжущих минералов бокситового шлама является β-2CaO•SiO2.

Рис. 2. Химический состав нефелиновых и бокситовых шламов, %

Пыль-унос цементных печей

В процессе обжига цементного сырья в разных зонах вращающихся печей образуется пыль, которая уносится вместе с продуктами сгорания и диссоциации и осаждается в электрофильтрах. Пыль-унос разных цементных заводов, По данным И. П. Капачаускаса, К. В. Клупшаса, К. К. Эйдукявичюса, отличается по химическому и минеральному составу, дисперсности, плотности и другим свойствам. Обычно наряду с исходными глиноизвестковыми материалами унос содержит клинкерные минералы (белит) и свободную известь, а также значительное количество щелочей, особенно при использовании морской воды для приготовления шлама.

На некоторых заводах в качестве компонента вяжущего при изготовлении силикатного кирпича в смесь вводят взамен части извести пыль, улавливаемую электрофильтрами цементных вращающихся печей. Как показал опыт каунасского завода «Битукас» и Вильнюсского комбината силикатных изделий, более 10 лет применявших пыль-унос Акмянского цементного завода, это позволяет экономить известь и повысить марочность кирпича. Так, по данным К. Клупшаса, на заводе «Битукас» при добавлении 205 кг пыли на 1 тыс. шт. кирпича удельный расход извести удалось снизить на 104 кг, а среднюю марку кирпича поднять на 14%. На Вильнюсском комбинате, добавляя 110 кг пыли на 1 тыс. шт. кирпича, снизили удельный расход извести на 75 кг и повысили среднюю марку кирпича на 7%.

Необходимо отметить, что при этом количество дисперсной муки (известь+пыль) в смеси увеличилось, что привело к повышению прочности сырца. Однако применение пыли-уноса имеет особенности, которые следует учитывать. К. В. Клупшac указывает, что цементная пыль сильно замедляет гашение извести в силосах, во избежание чего сырьевую смесь следует предварительно подогревать до 70°С. С другой стороны, в цементной пыли содержатся свободная окись кальция, клинкерные минералы и аморфизированное глинистое вещество, представляющее собой обожженную глину. Свободную известь необходимо погасить. Если гашение осуществляется в силосах периодического действия, то длительное (4 ч и более) пребывание при повышенной температуре (70-80°С) во влажной среде может привести к взаимодействию окиси кальция и обожженной глины (цемянки), а также гидратации некоторых клинкерных минералов. В результате этого силикатная смесь в большей или меньшей мере схватывается, что затрудняет, а иногда делает невозможной разгрузку силосов. Поэтому на заводе «Битукас» и Вильнюсском комбинате пыль-унос вначале смешивают с известью и песком в двухвальном лопастном смесителе, а затем обрабатывают паром в гасильных барабанах, в которых смесь все время гашения находится в непрерывном движении, что препятствует ее схватыванию.

На упомянутые заводы пыль доставляют цементовозами и подают в специально построенные силосные склады. Оттуда пневмонасосом ее транспортируют в расходные бункера и дозаторами вводят в негашеную силикатную смесь.

На других заводах, где нет гасильных барабанов, применение пыли-уноса возможно лишь при благоприятном минеральном составе пыли и коротких сроках гашения смеси в силосах, поэтому немногие заводы имеют возможность добавлять в шихту пыль-унос.

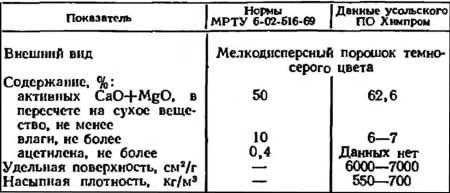

Карбидная известь

При производстве ацетилена из карбида кальция получают в виде отхода гидрат окиси кальция, так называемую карбидную известь-пушонку или карбидный ил. Этот продукт содержит не менее 50% активных окисей кальция и магния и является по своему составу достаточно стабильным, в связи с чем некоторые заводы используют карбидную пушонку в качестве основного вяжущего при производстве силикатного кирпича взамен обычной негашеной извести. Особенностью карбидной извести-пушонки является наличие в ней остаточного ацетилена, что видно из рис. 3.

Карбидная известь не нуждается в гашении, и ее можно использовать, непосредственно смешивая с влажным песком, что значительно упрощает технологию. Однако в связи с тем что влажность карбидной извести 7%, влажность применяемого песка летом не должна превышать 6%, а зимой - 5%. Одновременно следует отметить большой удельный расход извести при относительно невысоком качестве кирпича. Значительно целесообразное применять вместо чистой карбидной извести известково-кремнеземистое вяжущее (см. Известково-белитовые вяжущие) состава 1:1, что позволит сократить ее расход по крайней мере на 40%. Но для изготовления такого вяжущего часть песка, предназначенного для совместного помола с карбидной известью при его карьерной влажности свыше 6%, необходимо сушить. Если карьерная влажность песка меньше 6%, можно осуществлять мокрый помол части его и смешивать полученный шлам с карбидной известью и песком. Содержание карбидной извести в шихте при этом может быть ограничено 10%. Применение известково-кремнеземистого вяжущего позволяет повысить марку кирпича вдвое и довести его морозостойкость по меньшей мере до 35 циклов.

Рис. 3. Технические требования к карбидной извести-пушонке

Отходы горнодобывающей промышленности

Еще В. Н. Юнг нашел, что некоторые тонко измельченные горные породы, являющиеся отходами обогащения дунита, хризотиласбеста и талька, обладают при естественном твердении слабыми вяжущими свойствами, значительно усиливающимися при добавке 25% Ca(OH)2.

Работами П. И. Боженова, В. С. Сальниковой, В. В. Прокофьевой доказано, что измельченные горные породы (см. Интрузивные горные породы и Эффузивные горные породы), содержащие силикаты магния, могут быть использованы взамен части извести в производстве силикатного кирпича. К числу таких ультраосновных пород относятся оливиниты, пироксениты, перидоциты, серпентины. Они имеются на Урале, Кавказе, Кольском полуострове, в Карелии, Восточной Сибири. В ряде случаев они являются отходами при добыче железных руд, асбеста, платины, талька и других материалов.