Известково-белитовые вяжущие в настоящее время к ним относят, вяжущие низкотемпературного обжига (1000-1200°С) природных карбонатных пород: мергелизованных и запесоченных известняков и природных мергелей, а также искусственных кремнеземисто-известняковых смесей. Эти вяжущие: содержат наряду с окисью кальция также двухкальциевый силикат и некоторые другие минералы, количество и состав которых зависят от химического состава и режима обжига сырьевых материалов или искусственных шихт. Ранее такие вяжущие не применяли в производстве силикатного кирпича. Однако вследствие их высокой активности в условиях автоклавной обработки, а также из-за отсутствия в ряде областей чистых кальциевых известняков (см. кальциевая известь) известково-белитовые вяжущие являются весьма перспективными.

Известково-белитовые вяжущие на основе природных карбонатных пород

С. П. Маков, Х. С. Воробьев, Ю. М. Бутт установили, что обжиг природных мергелизованных известняков и мергелей при 850-1050°С приводит к образовано главным образом свободной окиси кальция, двухкальциевого силиката (белита) и алюмоферритов кальция. При повышении температуры обжига до 1250°C в породах с низким гидравлическим модулем CaO/(SiO2+R2O3) уже появляется трехкальциевый силикат - алит. С повышением гидравлического модуля количество свободной СаО возрастает, а белита соответственно уменьшается. Оптимальной температурой обжига таких пород, при которой обеспечивается практически полная диссоциация карбоната кальция и наибольшее содержание суммы окиси кальция и белита, является 1050°С. Однако в практических условиях обжиг мелкокусковой породы ведется во вращающейся печи при температурах 1100-1200°C. При этом обожженная при 1200°С гидравлическая известь обладает небольшими сроками гашения - до 1 мин.

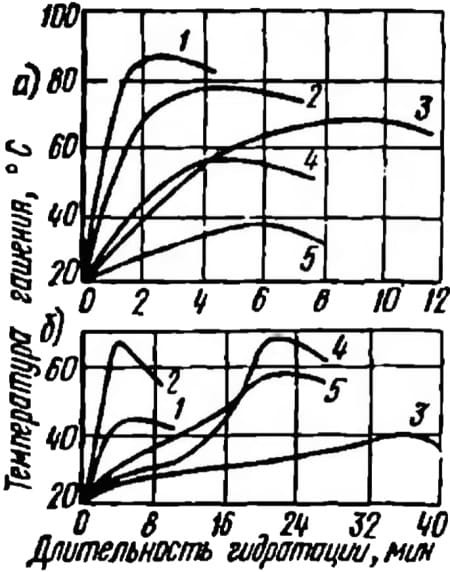

По данным X. С. Воробьева, размеры кристаллов извести у обожженных мергелизованных пород увеличиваются с 1-2 мкм при 850°C до 5-7 мкм при 1050-1250°С, а кристаллов белита и других клинкерных минералов - соответственно от 1-5 до 10-15 мкм. Это обеспечивает достаточную скорость гашения окиси кальция в Полученной гидравлической извести, что хорошо видно из рис. 1, а. Однако следует иметь в виду, что по мере уменьшения гидравлического модуля (т. е. содержания свободной окиси кальция в извести) температура гидратации снижается.

Рис. 1. Гидратация продуктов обжига в зависимости от гидравлического модуля: а - естественных пород при 1050°C: 1 - m=25; 2 - m=7,8; 3 - m=6; 4 - m=4,1; 5 - m=2,2; б - искусственных смесей при 1200°C: 1 - мел+глина, m=1,6; 2 - то же, m=2,5; 3 - мел+кварц, m=1,6; 4 - то же, m=2,5; 5 - то же, обжиг во вращающейся печи

Известково-белитовые вяжущие на основе искусственных шихт

Исследования, проведенные В. А. Соколовским, Ю. М. Буттом и Х. С. Воробьевым, показали возможность и экономическую целесообразность получения низкотемпературных известково-белитовых вяжущих из искусственных сырьевых смесей на основе молотых известняка и кварца, известняка и трепела, известняка и глины. В зависимости от состава шихт и температуры их обжига меняется минеральный состав получаемого продукта. Так, в вяжущих, полученных из всех шихт, при увеличении гидравлического модуля с 1,6 до 2,5 и высоких температурах обжига появляется трехкальциевый алюминат. Оптимальная температура обжига во всех случаях 1150° С. Она обеспечивает наибольшее суммарное содержание свободной окиси кальция и белита в обожженном продукте.

По данным X. С. Воробьева, в образцах известково-белитового вяжущего из известково-кварцевых шихт, обожженных при температурах 950-1150°С, основная масса окиси кальция представлена мелкими кристаллами (размером 1,5-2 мкм). С увеличением температуры выше 1150°С наряду с мелкокристаллической CaO обнаруживаются ее поликристаллические агрегаты размером 20-50 мкм (при m=2,5) и 60-100 мкм (при m=1,6). При обжиге шихт с глиной и трепелом вплоть до 1250°C свободная окись кальция находится в тонко-кристаллическом состоянии (размер кристаллов 1-1,5 мкм). При обжиге тех же шихт до 1050°С кристаллы белита имеют субмикроскопические размеры, при температуре 1200°C - 1-5 мкм.

Длительность гидратации продуктов обжига карбонатно-кремнеземистых шихт при 1200°С показана на рис. 1, б. Она зависит в первую очередь от их состава и для известково-кварцевых шихт равна 20-24 мин. Для вяжущего автоклавного твердения в производстве силикатного кирпича используют 60-70% известково-белитовых продуктов обжига и 35-45% молотого кварца.

Известково-белитово-кремнеземистые вяжущие

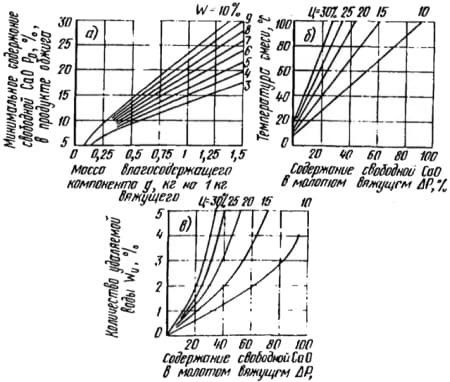

Известково-белитово-кремнеземистые вяжущие получают путем совместного помола известково-белитовых продуктов (ИБ) обжига естественных карбонатных пород или искусственных шихт с кремнеземистым компонентом (К), которым может являться песок, применяемый в качестве основного сырья для производства силикатного кирпича. Оптимальные отношения ИБ:К, по данным X. С. Воробьева, С. П. Макова, В. А. Соколовского, составляют от 1:0,6 до 1:1. При ИБ:К=1:0,6 и средней влажности карьерного песка 6% для совместного его помола с ИБ-продуктом обжига в последнем должно содержаться не менее 12,5% свободной окиси кальция Р0 (рис. 2). Естественно, что для обеспечения устойчивой работы мельниц при возможных неточностях дозирования компонентов и повышенной влажности размалываемого песка содержание свободной окиси кальция Р в продуктах обжига должно быть выше, чем Р0, и поэтому необходимо гидратировать оставшуюся в молотом вяжущем свободную СаО.

Рис. 2. Расход свободной окиси кальция Р на подсушку компонентов вяжущего и силикатной смеси: а - при помоле влагосодержащего компонента, имеющего различную влажность; б - на нагрев силикатной смеси с различным содержанием вяжущего; в - на подсушку силикатной смеси, %

Если гидратация проводится в реакторах непрерывного действия, то конечная влажность выходящей из них смеси Wсм1≤3,5%. При содержании в смеси 15% ИБК-вяжущего и влажности песка Wп=6% начальная влажность смеси составит Wсм0=Wп(1-0,15)=5,1%. Следовательно, из реактора необходимо удалить Wсм0-Wсм1=1,6% влаги. По графику (рис. 2) находим, что при содержании в смеси 15% вяжущего для удаления такого количества влаги потребуется наличие свободной окиси кальция в вяжущем ∆Р=30%, а в исходном продукте обжига - P=1,6∆Р+P0=1,6•30+12,5=60%. Если содержание вяжущего в силикатной смеси повысить до 20%, то количество свободной окиси кальция в ИБ-продуктах обжига может быть снижено до 45%. При догашивании смеси в силосах периодического действия ее конечная влажность может быть принята ≤4,5%. При содержании вяжущего 15% для обеспечения нормально о приготовления силикатной смеси в ИБ-продуктах обжига должно содержаться не менее 35% свободной СаО.

Таким образом, для производства силикатного кирпича по общепринятой технологии пригодны известково-белковые продукты обжига природных пород или искусственных шихт с гидравлическим модулем не менее 3. Для сохранения быстрогасящейся свободной CaO, содержащейся в ИБ-продуктах, желательно их обжигать непосредственно на заводах силикатного кирпича.

В. А. Соколовский и В. А. Кондратенко на опытном заводе ВНИИстрома изготовили силикатный кирпич и камни на основе ИБ-продуктов, полученных обжигом искусственных известково-кварцевых шихт во вращающейся печи и содержащих примерно 45% свободной СаО. При содержании 15% известково-белитово-кремнеземистого вяжущего в смеси прочность сырца составляла 0,3-0,35, кирпича - 22-25 МПа, а пустотелых камней - соответственно 0,15-0,2 и 15-18 МПа.

По результатам опытов, прочность восьмипустотного утолщенного кирпича (пустотность 22%), изготовленного из смеси 19% ИБК-вяжущего (ИБ:К=1:0,45) и 81 % песка-заполнителя, составила 18,2 МПа при режиме запаривания 3+8+3 ч и давлении пара 0,8 МПа. При том же давлении пара, но режиме обработки 1+4,5+1 ч прочность кирпича снизилась до 14,3 МПа. Следует отметить высокий коэффициент размягчения (0,93), характерный для материалов на этом вяжущем.