Для того чтобы известняк диссоциировал на окись кальция и углекислый газ, его необходимо нагреть в зависимости от плотности, физического строения и условий обжига до 800-930°C и затем дополнительно затратить вдвое больше тепла (178 кДж/моль) на разложение CaCO3.

С. В. Потапенко установил, что разложение известняка в токе сухого воздуха начинается при 600°C и заканчивается при 800°С. Если же разложение происходит в атмосфере CO2 (что обычно при обжиге известняка в печах), то оно начинается при 900°С. Обжиг кусков известняка происходит послойно по направлению от периферии к центру. До тех пор, пока декарбонизация данного слоя не закончилась, его температура остается на уровне 900-930°С. В результате декарбонизации этот слой извести становится пористым и плохо проводит тепло. Чтобы обеспечить достаточно быструю передачу значительного количества тепла к внутренним слоям известняка через пористые слои окиси кальция, температура снаружи кусков должна быть хотя бы на 150-200°С выше теоретической.

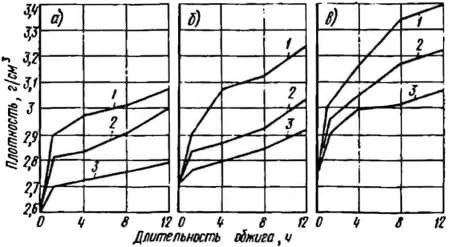

Исследования показали, что при воздействии высоких температур окись кальция уплотняется вследствие спекания и собирательной кристаллизации. Плотность извести возрастает, а её пористость уменьшается по мере увеличения температуры и длительности обжига. Кальциевая известь полученная из плотных известняков, уплотняется быстрее, чем из более пористых, что видно из рис. 1. В связи с этим для получения быстрогасящейся извести плотные известняки следует обжигать при более низких температурах, чем пористые.

Рис. 1. Изменение плотности извести при обжиге известняков от времени и температуры обжига: α - пористого; б - средней плотности; в - плотного; 1 - 1200°C; 2 - 1100°С; 3 - 1000°C

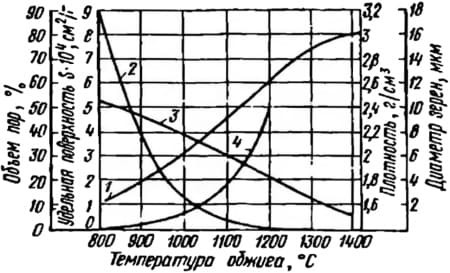

Вурер нашел, что при повышении температуры прокаливания углекислого кальция от 800 до 1200°C размеры кристаллов CaO увеличиваются в среднем от 0,3 до 10 мкм, т. е. в 30 раз, одновременно уменьшается пористость обожженной извести и ее удельная поверхность. Это хорошо видно на рис. 2. Длительность гашения извести возрастает при этом более чем в 100 раз.

Рис. 2. Влияние температуры обжига извести на ее физические свойства: 1 - плотность; 2 - удельная поверхность; 3 - пористость; 4 - средний размер зерен

В процессе обжига известняков твердым топливом зола последнего вступает во взаимодействие с окисью кальция, что приводит, как показали А. В. Волженский и Б. Н. Виноградов, к значительному росту кристаллов извести и уменьшению ее реакционной способности с водой. При обжиге мелового шлама во вращающейся печи получающаяся при сгорании угольной пыли зола реагирует с известью даже при относительно низких температурах (950-1000°С), образуя алюмоферриты и силикаты кальция, многократно увеличивающие длительность гидратации извести. Б. Н. Виноградов считает, что при размерах кристаллов обожженной извести менее 10 мкм обеспечивается ее полная гидратация в практически приемлемые сроки. Он также пришел к выводу о том, что топливо, зола которого содержит менее 10% окислов железа, не вызывает заметного укрупнения кристаллов окиси кальция и поэтому не опасно при обжиге извести в пересыпных шахтных печах. При наличии в карбонате примесей окислов железа размеры кристаллов окиси кальция превышают 10 мкм уже при температуре обжига 1200°С, что значительно замедляет их гидратацию.

Известно, что чистые кальциевые известняки встречаются довольно редко. Обычно в известняковых карьерах отдельные пласты известняка обладают различной структурой и плотностью и зачастую перемежаются прослойками глины и других кремнеземистых пород. Селективная добыча каждой разности известняка, требующая больших затрат ручного труда, заменена повсеместно буровзрывным способом ведения горных работ, при котором разные пласты породы взрываются одновременно и перемешиваются. Именно такая смесь и поступает в дальнейшем на обжиг.

Исследования показали, что кальциевые известняки различной плотности при температуре 1100°C диссоциируют практически одинаковое время до образования 80% активной окиси кальция. Обжиг мелких фракций при невысокой температуре позволяет получать из одновременно обжигаемых известняков различной плотности известь со сроками гашения 5-8 мин даже в пересыпных шахтных печах. При обжиге известняков в шахтных и особенно во вращающихся печах с использованием газа или нефти продолжительность гашения извести сокращается до 2-3 мин.

В целом с применением извести производят известково-пемзовые кирпичи, известково-зольные кирпичи и известково-шлаковый кирпич.

Товарная кальциевая известь, поставляемая специализированными предприятиями, а также обжигаемая непосредственно на силикатных заводах, содержит 65-75% активной окиси кальция. Однако содержание свободной (непрогидратированной) CaO в привозной извести меньше вследствие частичного ее гашения при перевозке и хранении на складе. Обычно же в ней содержится 50-60% свободной CaO. Это позволяет осуществлять совместный помол извести с песком карьерной влажности или суглинком, являющимися кремнеземистыми компонентами вяжущего, в отношении 1:1 без их предварительной подсушки, а при гидратации известково-кремнеземистого вяжущего в смеси с влажным (W=6%) песком-заполнителем нагреть гашеную смесь до 50-60°С и подсушить ее в реакторе до влажности 3,5%. Скорость гашения кальциевой извести позволяет за 3-4 ч осуществить в реакторах полную гидратацию окиси кальция в силикатной смеси и обеспечить нормальный ход технологического процесса.

В большинстве случаев оптимальный состав известково-кремнеземистого вяжущего И:К=1:1. По данным многочисленных испытаний, проведенных на опытном заводе ВНИИстрома выявлено: при содержании в смеси 15% вяжущего и в зависимости от вида песка прочность сырца силикатного кирпича составляет 0,3-0,4, запаренного кирпича 15-20 МПа, а при 20% вяжущего - 0,5-0,7 и 25-35 МПа соответственно.