Шлаковые кирпичи и блоки, основным сырьем для которых являются доменные и котельные шлаки, шлаки от сжигания мусора и топочная зола, могут быть литые и трамбованные или прессованные. В свою очередь последние изготовляются с помощью вяжущих веществ и без таковых.

В зависимости от употребляемых вяжущих веществ различаются: цементные, известковые, гипсовые и магнезитовые шлаковые камни. Из шлака изготавливаются кирпичи, сплошные и пустотелые блоки, плиты, доски, лекальные камни и т. п.

Литые шлаковые блоки, получающиеся в результате отвердения при охлаждении литых шлаков, находят себе за границей применение главным образом для замощения в виде кубиков или плит. Равным образом встречаются лишь пустотелые блоки, употребляющиеся при строительстве плотин. В последнем случае жидкие шлаки отвердевают в больших шлаковых вагонетках или зумпфах. Но обычно жидкие шлаки выливаются в железные формы, зарытые в земле. Шлаки, предназначенные для литых шлаковых блоков, должны обладать большой твердостью поело охлаждения, не разрываться при охлаждении, расширяться и сжиматься на воздухе, не получая при этом трещин, и иметь пористую поверхность. Шлаки выливаются в формы в жидком: состоянии или непосредственно из доменных печей, или после повторной переплавки. Целью последней является получение возможно более однородного материала для литья или добавка соответствующих примесей. Эти примеси, как, например, глина, зола, песок и т. п., должны уменьшать хрупкость шлаков и повышать их крепость. Для наилучшего перемешивания употребляются вращающиеся печи, монтируемые на вагонетках и доставляющие жидкую массу к месту литья.

Шлаки должны быть максимально жидкими, чем достигается большее удобство вливания их в формы. Если имеются вязкие шлаки, богатые кремневой кислотой, то к ним должны быть прежде всего добавлены необходимые примеси, после чего лишь они выливаются в формы. Шлаки, богатые известью, в особенности получающиеся из коксовальных печей, являются менее пригодными, так как они не обладали достаточной сопротивляемостью против атмосферных влияний. Весьма пригодными для изготовления литых шлаков являются шлаки, получающиеся при литье меди. Литые камни могут изготовляться также и из шлаков, остающихся после сжигания мусора. Нужно заметить, что вес отдельных шлаковых глыб на мусоросжигательных станциях достигает 1000 кг. Расплавленный шлак из мусоросжигательных печей направляется для производства стеновых камней в специальные формы, где они медленно охлаждаются, что повышает их твердость. Помимо стеновых камней могут изготовляться мостовые камни и плитки, сточные и бордюрные камни. Сопротивление при сжатии этих камней необычайно велико и доходит до 4400 кг/см2. Подобные камни морозо- и погодо- устойчивы, и в них не наблюдается явлений расширения. Они состоят из кислых силикатов, главным образом извести, железа и глинозема.

Трамбованные или прессованные шлаковые кирпичи и блоки

Изготовление шлаковых кирпичей и блоков с портландцементом в основном аналогично изготовлению бетонных камней, и они находят таковое же применение, как и бетонные. Это дешевый, крепкий и легкий материал. Наиболее распространенной пропорцией смеси является: 1 часть портландцемента, 2 части крупного доменного шлака и 1 часть гранулированного шлака. Доменный шлак перемалывается на бегунах совместно с цементом при добавлении воды; полученный раствор смешивается с гранулированным шлаком и подается в умеренно-влажном состоянии под ударные прессы. Камень, выходящий из-под пресса, может тотчас же транспортироваться; схватывание его продолжается 24 часа.

Производство шлакобетонных блоков из смеси речного песка и шлаков не требует особого описания. Можно считать подходящими составы: 1:3:9 - для одноэтажных зданий и 1:2:6 - для двухэтажных.

Употребление роман-цемента для шлаковых камней из дешевых котельных шлаков оправдало себя, и там, где этот цемент является по цене доступным, рекомендуется его применение. Быстрое отвердевание и сравнительно низкая цена делают этот материал весьма ценным. Раннее начало затвердевания позволяет быстро убирать спрессованный сырец с подкладок и поэтому значительно уменьшает расходы по оборудованию.

Возможно также применение и иных цементов, но надлежит лишь, как и при роман-цементе, производить предварительное испытание материалов, поскольку эти цементы по своим качествам не совсем однородны.

Совершенно отличными от описанных камней являются шлаковые и зольные камни, изготовляемые без добавки вяжущих веществ. Способы их изготовления явились результатом попыток использовать гидравлические свойства шлаков и зол с целью сэкономить расходование вяжущих веществ. Некоторые сорта размолотой руды употребляются в качестве примесей к гранулированному шлаку. Смесь набивается в формы, и отвердевает под воздействием углекислоты или в запарочных котлах, или же камни оставляют затвердевать на воздухе. В последнем случае для отвердевания требуется несколько недель, в то время как в первом - лишь несколько дней.

Многие остатки горения являются по своему химическому составу схожими с гидравлическими вяжущими веществами, но им не хватает способности, свойственной цементу, охватываться и отвердевать, т. е. способности самоотвердевать в сыром состоянии. Если их затворить водой в мелко измельченном состоянии и спрессовать в формах, то получаются технически пригодные камни, могущие быть употребленными в кладку. Естественно, что некоторые из этих веществ в соединении с известью могут являться гидравлическими добавками и давать сходное с цементом вещество.

Возможно изготовление шлаковых кирпичей и блоков без применения вяжущих веществ, но под воздействием углекислоты. В этом случае шлаки действуют непосредственно как вяжущие вещества, в то время, как при увеличении количества» шлаков и зол должно произойти «пробуждение» возможности самоотвердевания. К подобным остаткам горения причисляются, между прочим, золы и шлаки (летучая и колосниковая зола) бурого угля, мусоросжигательных установок и т. д. Для самоотвердения этих остатков они должны удовлетворять следующим требованиям: сырье должно быть приготовлено в виде кашицы, быть намного увлажнено и сильно раздроблено и перемешано. Такая масса подвергается очень сильному давлению в кирпичных прессах.

Совершенно иным способом изготовления клинкероподобных шлаковых изделий является метод производства спекшихся шлаковых камней. Обжиг идет до спекания, вплоть до соединения отдельных частиц в крепкую компактную и однородную массу. Предварительным условием для этого является предшествующее измельчение и сильное трамбование или прессование в формах. Для формирования употребляются те же прессы и машины, что и для производства иных строительных камней. Ход производства нижеследующий: шлаки отсеиваются от несгоревших остатков, затем измельчаются и обильно увлажняются. Для достижения равномерного увлажнения необходимо или пользоваться смесителем принудительного действия, или применять увлажнение в моечных и ситовых устройствах, подобных употребляющимся для промывки н отсеивания песка и гравия. Для формования предпочитаются машинные установки с сильным давлением. В противоположность до сих пор описывавшимся шлаковым камням, к которым добавлялась известь и цемент и которые оставлялись для отвердевания на воздухе, или помещались, подобно силикатному кирпичу, в специальные барабаны, эти шлаковые камни после формования отправляются, подобно обыкновенному кирпичу, в обжигательную печь, где и обжигаются вплоть до спекания.

Для машинного производства шлаковых кирпичей и блоков были сконструированы специальные машины, но по большей части машинное производство обслуживается формами и машинами той же конструкции, что и для изготовления бентонитовых кирпичей, пустотелых бетонных блоков, досок и т. п. Для формования гипсо-шлаковых камней, получающихся в результате выливания массы Б формы без дальнейшего трамбования, употребляются металлические рамы с вынимающимися или выдвигающимися металлическими подкладками. Формы «Хекс», употребительные для камней различного формата, выпускают в один рабочий ход 8 камней и легко обслуживаются, требуя всего лишь одного или двух рабочих при дневной производительности в 1500 камней.

Изготовление угловых камней Амби происходит в железных формах, с которыми работают на земле, так что не требуется никаких подкладок. Машина «Рекорд» для гипсо-шлаковых камней позволяет изготовлять единовременно 22-25 кирпичей нормального формата или размера 250x120x140 мм.

Со станками для производства кирпича, плитки и блоков от производителя VGP можно ознакомиться перейдя в Каталог оборудования.

Кирпич шлаковый (ГОСТ 1148-41)

Для производства шлакового кирпича используют гранулированный доменный шлак с добавкой извести или цемента или без таковых. Кирпич отвердевает под давлением пара. Применяют его в каменных конструкциях.

Размеры шлакового кирпича 250x120x65 мм; марки 75, 50 и 25; объемный вес 1400-1600 кг/м3.

Камни шлакобетонные обыкновенные (ГОСТ 6928-54)

Камни шлакобетонные - сплошные и пустотелые - изготовляют из смеси гидравлических вяжущих с минеральными плотными или пористыми заполнителями.

Шлаковые камни изготовляются из легкого бетона с объемным весом в высушенном до постоянного веса состоянии 1600 кг/м3.

Марка камней должна быть: сплошных - 100, 75, 50 и 35, пустотелых - 75, 50 и 35. Камни применяются в каменных конструкциях.

В зависимости от применения в кладке различают основные и дополнительные камни. Размеры основных: целого 390x190x188 мм, продольной половины - 390x90x188 мм.

Дополнительные шлаковые камни являются различными частями целого, необходимыми для осуществления перевязки, при образовании проемов и пр. Отклонения в размерах камня не должны превышать ±3 мм. Морозостойкость кирпича шлакового насыщенного водой должна соответствовать 15-кратному замораживанию и оттаиванию.

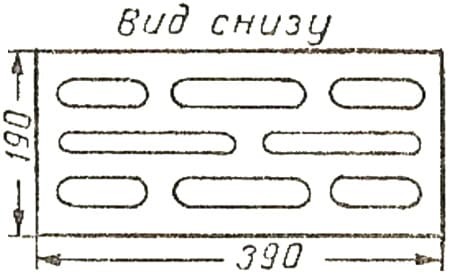

Блоки шлаковые со щелевидными пустотами (ГОСТ 6133-52) имеют те же размеры, что и стеновые строительные блоки обыкновенные. Количество пустот - 25% (рис. 1).

Рис. 1. Шлаковый блок с щелевидными пустотами