В нашей стране морозостойкость кирпича, особенно лицевого, является наряду с прочностью важнейшим показателем его долговечности. ГОСТ устанавливает четыре марки кирпича по морозостойкости. Морозостойкость рядового кирпича должна составлять не менее 15 циклов замораживания при температуре -15°С и оттаивания в воде при температуре 15-20° С, а лицевого - 25, 35, 50 циклов в зависимости от климатического пояса, частей и категорий зданий, в которых его применяют. Так, например, по СНиП II-В.2-71 в цоколях зданий можно применять, кирпич марок Мрз 35 и Мрз 50.

Снижение прочности после испытания на морозостойкость по сравнению с водонасыщенными контрольным образцами не должно превышать 20% для лицевого и 25% для рядового кирпича первой категории и соответственно 15 и 20% для кирпича высшей категории качества.

Предъявляются требования по морозостойкости к кирпичу марок 150 и выше только в том случае, если его применяют для облицовки зданий. При этом кирпич должен пройти 25 циклов испытаний без снижения прочности более чем на 20%. По польскому стандарту кирпич должен выдерживать не менее 20 циклов замораживания и оттаивания без признаков разрушения. В стандартах Англии, США и Канады для облицовки наружных частей зданий, подвергающихся увлажнению и замораживанию, предусматривается кирпич повышенной прочности (21-35 МПа), но его морозостойкость не нормируется.

Морозостойкость гиперпрессованного кирпича зависит в основном от морозостойкости цементирующего вещества, которая в свою очередь определяется его плотностью, микроструктурой и минеральным составом новообразований.

Общая информация о морозостойкости кирпича

В строительном материаловедении понятие морозостойкость кирпича, а также других искусственных и природных каменных материалов связывают с воздействием влияния низких температур и воды. В свою очередь, для абсолютно плотных материалов, таких как стекло, металлы, полимерные изделия понятие «морозостойкость» связывают исключительно по влиянию низких температур.

Для кирпичей и блоков под морозостойкостью понимается способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности, т.е. на заданном уровне. Причиной разрушения является вода, которая, замерзая в порах, увеличивается в объёме почти на 10 %. Если поры кирпича заполнены водой, то возникает давление на стенки пор, достигающее иногда несколько десятков МПа (до 200 МПа) и приводящее к разрушению материала. Обычно эти разрушения начинаются с поверхности, а затем распространяются внутрь материала. Хотя в ряде случаев вода и не заполняет более 90% объёма пор, т.е. образующийся лёд имеет свободное пространство для расширения, тем не менее, материал разрушается в результате многократного попеременного замораживания и оттаивания. Поэтому количественно морозостойкость кирпича оценивается циклами замораживания и оттаивания. Количество циклов определяется по потере прочности и массы.

Кирпич на морозостойкость испытывают в холодильных камерах путём замораживания насыщенных водой образцов при температуре -15...-17 °С и последующего их оттаивания при температуре (18±2) °С. Такой выбор температуры замораживания вызван тем, что в мелких порах и капиллярах вода замерзает при температурах значительно ниже 0°С (до –10°С). По числу выдерживаемых циклов замораживания и оттаивания кирпичи подразделяют на марки. Марка состоит из буквенного обозначения F (от Freese – замерзать) и численного значения, которое выражает количество циклов попеременного замораживания и оттаивания, выдерживаемых образцами без снижения прочности на 5...25 % и потери массы на 3...5 % в зависимости от назначения кирпича. Допускаемые значения (пределы) потери массы и прочности приводятся в стандартах на конкретный материал. Нормативными документами приняты следующие марки строительных материалов по морозостойкости – от F10 до F300 (10, 15, 25, 35, 50, 100, 150, 200) и более.

Если образцы после замораживания не имеют следов разрушения, характеристикой морозостойкости материала может служить коэффициент морозостойкости Кf: Кf=(Rf/Rнас), т.е. отношение предела прочности при сжатии образцов, подверженных замораживанию Rf к пределу прочности водонасыщенных образцов в эквивалентном возрасте Rнас, не подвергаемых замораживанию. Для морозостойких материалов коэффициент морозостойкости должен быть более 0.75, а для других не менее 0.85...0.95.

Морозостойкость облицовочного кирпича зависит от плотности, прочности, пористости и степени насыщения водой. В гиперпрессовании итоговая плотность кирпича зависит от усилия прессования сырья, именно поэтому важно выбирать станки для кирпича и плитки с большим давлением. Пористые материалы являются морозостойкими, если они имеют закрытые поры или вода занимает не более 90% объёма пор. Плотные материалы (гранит, стекло и др.), как правило, морозостойки. Морозостойкость материалов можно повысить путём увеличения его прочности, уменьшения пористости, создания закрытых пор в материале, а также за счёт использования гидрофобизирующих веществ при изготовлении материала.

Для плотных материалов под морозостойкостью понимают способность их сохранять эксплуатационные (например, пластические) свойства на морозе, и характеризуется наименьшей температурой, при снижении до которой сохраняется требуемый уровень какого-либо свойства (например, материал ещё не становится хрупким и его можно деформировать без образования трещин). Для некоторых материалов количественной характеристикой морозостойкости является коэффициент, который определяется как отношение значений какого-либо показателя свойств при низкой и комнатной температурах. Нет однозначного определения по маркам или классам различных материалов по морозостойкости, а также методикам их испытания.

Как влияют поры на морозостойкость кирпича

Строительный кирпич, как и подавляющее большинство других строительных материалов, имеет пористое строение количества и характера пор в материале зависят его физико-технические характеристики, в том числе морозостойкость.

Как уже было замечено ранее, что вода при переходе в лед увеличивается в объеме до 10%. Развивающееся при этом в материале давление, как установлено рядом исследований в зависимости от характера пор может достигать 2800 кг/см2. В системе капилляров, где возникающий лед может вытеснить избыточную влагу в свободные от не поры, такие большие напряжения исключаются. Если же свободных от воды объемов мало, то в капиллярах возможно давление, превышающее предел прочности материала и приводящее к его разрушению при замораживании.

Кирпич или другое пористое изделие будет устойчивым к действию холода только в том случае, когда строение его капилляров либо совсем исключает развитие напряжений при образовании льда, либо, когда напряжения не превосходят предела прочности материала.

Таким образом, морозостойкость пористых тел зависит от пористо-капиллярной структуры, точнее от количественного соотношения пор, свободных от воды и целиком насыщенных водой, в которых при отрицательных температурах образуется лед. Объем свободных пор, которые в дальнейшем будем называть резервными, должен быть достаточным, чтобы компенсировать прирост объема замерзающей воды.

Это положение легло в основу проведенных работ А.С. Беркманом и И.Г. Мельниковой по повышению морозостойкости кирпича. В результате этих работ были предложены мероприятия, вполне оправдавшие себя. Вместе с тем некоторые вопросы оставались невыясненными. В частности, не была ясна причина неморозостойкостью кирпича с высокой механической прочностью, что нередко имеет место, и неожиданно хорошие показатели морозостойкости у недожженного керамического кирпича.

Для решения этих вопросов возникла необходимость количественно охарактеризовать структуру пор и выяснить ее влияние на морозостойкость изделий.

В зависимости от размеров пор, возникновение в них льда при замерзании воды происходит при различных температурах. Заполнение мелких пор холодной водой идет медленно. Поэтому при погружении кирпича в воду на 48 часов, как это обычно делают при испытаниях на морозостойкость, водопоглощение его редко превышает 90% от водопоглощения в кипящей воде, а чаще всего не достигает этой цифры. Чем меньше коэффициент насыщения (отношение водопоглощения в холодной воде к водопоглощению в кипящей воде), тем больше объем мелких пор, которые не заполнились водой. Если допустить, что в эти свободные поры может вытесняться избыточная вода из смежных пор при замерзании в них воды, то кирпич с меньшим коэффициентом насыщения всегда может быть более морозостоек. Между тем как показали работы ряда исследователей, такая зависимость не всегда наблюдается. Это явилось причиной исключения из ГОСТа допускавшейся ранее оценки морозостойкости продукции по коэффициенту насыщения (коэффициент морозостойкости).

Изложенное дает основание считать это мелкие поры, незаполняемые при насыщении кирпича водой, нельзя рассматривать как резервные. Вместе с тем, такие поры, поскольку они не содержат воды, можно относить к категории безопасных.

В кирпиче имеются и такие поры, которые хотя и заполняются водой, но также являются безопасными потому, что температура замерзания воды в них лежит значительно ниже нуля. Если ориентироваться на температуры, принятые при стандартных испытаниях кирпича на морозостойкость, то к таким безопасным порам надо отнести те, в которых вода замерзает при температуре ниже -15 -20°.

Снижение температуры замерзания объясняют действием твердой поверхности, переводящей свободную воду в связанное состояние. Степень переохлаждения тем больше, чем меньше диаметр капилляра. В исследованиях П. П. Будникова и Г. С. Блоха снижение температуры замерзания воды объясняется возникновением в капиллярах при льдообразовании давления, значительно превышающего атмосферное.

Крупные поры при погружении кирпича в воду быстро и нацело заполняются водой. Однако при извлечении кирпича вода вытекает из наиболее крупных пор вследствие малых капиллярных сил, а в менее крупных удерживается лишь частично. Такие поры, создающие свободный объем, в который может вытесняться вода из пор, где образуется лед, следует рассматривать как резервные. Они оказывают наиболее благоприятное влияние на морозостойкость материала.

Поры меньшего размера, чем резервные, успевают заполниться водой в процессе водонасыщения и прочно удерживают ее при извлечении образца из воды. Вода в них замерзает при температуре испытания (-15 -20°). Эти поры являются для кирпича опасными.

Таким образом, все поры, имеющиеся в кирпиче, по их влиянию на морозостойкость могут быть подразделены на:

- опасные, которые вода заполняет, удерживается в них и замерзает;

- безопасные, которые вода не заполняет, а также те, которые вода заполняет, но не замерзает в них;

- резервные, которые вода при насыщении заполняет, но не удерживается в них.

Разумеется, что морозостойкость материала зависит от того, сколько в нем содержится тех или иных пор, иначе говоря, от соотношения объемов пор различных размеров.

В общем виде требование к структуре морозостойкого кирпича может быть сформулировано так: объем резервных пор должен быть достаточным, чтобы, компенсировать прирост объема замерзающей воды в опасных порах.

Морозостойкость облицовочного кирпича

По морозостойкости (число циклов замораживания-оттаивания до определенной потери прочности либо массы изделия) кирпич делится на марки F15, F25, F35, F50, F100 и выше. На цену кирпича данный показатель оказывает непосредственное влияние. При выполнении наружных кладочных работ чаще всего используется кирпич, имеющий более высокий показатель морозостойкости.

Разрушительные усилия создаваемых льдом внутри облицовочного гиперпрессованного кирпича, зависит от объема, формы и размеров открытых пор, а также от механической прочности кирпича, степени его влагонасыщения, интенсивности промерзания. Все эти факторы во многом зависят от качественных особенностей сырья и характеристик, которыми располагает оборудование.

Объем открытых пор определяет водопоглотительную способность облицовочного кирпича. Однако опыт отечественных и зарубежных заводов и результаты исследовании показывают, что высокая способность кирпича к водопоглощению не всегда служит признаком его неморозостойкости.

Размеры пор и их форма оказывают существенное влияние на морозостойкость кирпича. Крупные поры облегчают льду выход на поверхность кирпича, некоторую часть его они поглощают. В результате давление на стенки пор уменьшается и кирпич предохраняется от разрушения. Кроме того, крупные поры не задерживают воду, поэтому изделия быстрее просыхают. Размер пор, однако, не должен превышать оптимальную для каждого конкретного случая величину, иначе механическая прочность кирпича резко снижается.

Конечно, чем выше механическая прочность гиперпрессованного кирпича, тем лучше он может противостоять разрушительному действию, вызываемому превращением воды, содержащейся в порах, в лед. Дело в том, что напряжения, возникающие при превращении воды в лед возрастают до наступления равновесия между ними и силами сопротивления стенок пор. При этом лед подвергается сжатию с такой же силой, с какой он действует на стенки пор. Известно, что при сжатии льда температура его плавления снижается, и если стойки пор и капиллярных путей будут достаточно прочными, то вода в них не замерзала бы даже при очень низких температурах.

Качественный гиперпрессованный кирпич имеет марку по морозостойкости F150, а потому идеально подходит в качестве облицовочного кирпича для экстерьерных работ.

Испытание морозостойкости кирпича в лабораторных условиях

Сначала из партии гиперпрессованного кирпича в случайном порядке для испытаний отбирается некоторое количество изделий, которые на 8 часов опускаются в воду. Затем часть кирпичей оставляют в воде, а остальные извлекают из нее и помещают в морозильную камеру в условия жесткой заморозки (температура -18 °С). Через определенное время замороженные кирпичи достают и опускают в воду комнатной температуры для быстрой разморозки. Манипуляции повторяют такое количество раз, которое соответствует предполагаемой марке по морозостойкости.

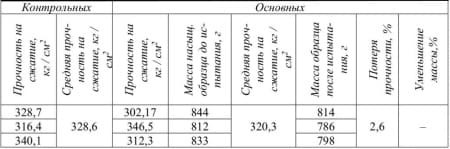

Потеря прочности и массы изделий при испытаниях морозостойкости кирпича оценивается по сравнению с контрольными образцами-кирпичами, лежащими в воде. Если потеря массы не превысила 5%, а прочность снизилась менее чем на 20%, то кирпичи подтвердили марку по морозостойкости F150.

На основании многолетних наблюдений считается, что один цикл замораживания-оттаивания изделий в лабораторных условиях идентичен сроку их службы в 1 год. Важно учитывать показатель морозостойкости для регионов с климатом центральной полосы России, так как по сводкам межгосударственных метеорологических служб число переходов температуры через 0 °С с каждым годом неукоснительно растет. Следовательно, ужесточаются и требования к долговечности облицовочных строительных материалов.

Пример испытания кирпича на морозостойкость

Испытания образцов на морозостойкость кирпича проводят с применением морозильной камеры, обеспечивающей температуру от минус 15 до минус 20°С, термостата, обеспечивающего поддержание температуры воды в сосуде от 15 до 20°С, сосуда с деревянной решеткой и контейнера для укладки образцов. Для определения морозостойкости по степени повреждения используются целые неповрежденные кирпичи.

Кирпичи насыщают водой таким же способом, что и при определении водопоглощения и высушивают до постоянной массы при температуре 110±5°С, а затем охлаждают. Кирпичи укладывают в сосуд с водой, температура которой плюс 15-20°С, в один ряд на решетку так, чтобы уровень воды в нем был выше верха кирпичей на 20-100 мм и выдерживают в воде в течение 48 ч, после чего вынимают из сосуда и протирают влажной тканью.

Насыщенные кирпичи помещают затем в контейнер так, чтобы они не соприкасались. При размещении кирпичей в несколько рядов по высоте отдельные ряды разделяют прокладками высотой не менее 20 мм.

Общий объём контейнера с кирпичами не превышает 50% объема морозильной камеры. Кирпичи замораживают не менее 2 ч при температуре в морозильной камере от минус 20 до минус 15°С.Температуру в камере минус 15°С считают началом замораживания образцов. После двух часов замораживания контейнер с кирпичами полностью погружают в сосуд с водой, температура которой составляла плюс 15-20°С и поддерживают в течение всего периода оттаивания образцов, т.е. не менее половины продолжительности их замораживания. Одно замораживание и оттаивание составляет один цикл испытания. Образцы осматривают через каждые 5 циклов, а выявление повреждений образцов (разрушение, образование трещин, расслоение и т. п.) проводят после их оттаивания (рис. 1).

Кирпич считается морозостойким, если после требуемого числа циклов не было обнаружено его повреждение. Если повреждение кирпича наступает раньше, указывают то количество циклов, при котором было обнаружено повреждение.

Рис. 1. Пример оформления результатов испытаний кирпича на морозостойкость

Прочность и морозостойкость кирпича

Важнейшей характеристикой, определяющей во многом прочность и долговечность строений, является морозостойкость кирпича. В соответствии с ГОСТ 10060 морозостойкость - способность сохранять физико-механические свойства при многократном переменном замораживании и оттаивании.

Морозостойкость, во много, зависит от величины водоцементного соотношения, степени гидратации цемента, возраста бетона к моменту его замораживания и условия его твердения, расхода цемента на 1 м3, минералогического состава цемента и присутствия добавок.

Установлено влияние величины водоцементного отношения и воздухосодержания на морозостойкость гиперпрессованного кирпича. Повышение значения водоцементного отношения отрицательно сказывается на структуре цементного камня, вызывая увеличение содержания капиллярных и уменьшение содержания гелевых пор.

Огромную роль в обеспечении морозостойкости кирпича играет характер пористости и его капиллярно-поровая структура, обуславливающие водонасыщение. Сообщающиеся между собой поры и капилляры создают возможность водонасыщения кирпича. Воздух, вовлеченный в процессе перемешивания смеси, образует искусственные замкнутые поры, что, в свою очередь, способствует повышению морозостойкости прессованного кирпича. Поры же, содержащиеся в заполнителе, недоступны для воды, изолированы друг от друга, способствуют снижению морозостойкости.

Выявлена определенная тенденция к изменению морозостойкости цементного камня. Уменьшение капиллярной пористости цементного камня примерно от 18 до 8% сопровождалось заметным, но сравнительно небольшим повышением прочности и морозостойкости. Дальнейшее уменьшение капиллярной пористости до 4-1% и менее не сопровождалось резким изменением.

Существует множество гипотез о первоочередной роли того или иного фактора, вызывающего разрушение кирпича при попеременном его замораживании-оттаивании. Установлено, что основной причиной разрушения кирпича является изменение фазового состояния воды при воздействии отрицательных температур. При переходе воды в лед, происходит увеличение объема, в результате чего в цементном камне возникают напряжения. В связи с этим используют специальные средства защиты кирпича от разрушения.

Также причинами разрушения гиперпрессованного кирпича при действии мороза являются условия, при которых происходит процесс действия отрицательных температур, структура и свойства цементного камня. В зависимости от вышеперечисленных условий, разрушение кирпича может произойти посредством:

- действия в процессе образования льда гидростатического давления жидкости на стенки капилляров и пор цементного камня;

- воздействие гидравлического давления при миграции жидкости в поры, незаполненные водой;

- роста кристаллов льда и их давления на стенки капилляров и пор;

- температурных напряжений, в результате разницы температурных деформаций льда и цементного камня.

Прочность и морозостойкость кирпича зависит от соотношения величины разрушающих напряжений при замораживании-оттаивании, определяемых объемом и структурой порового пространства, и сопротивляемости материала, определяемой его прочностью и деформативностью при растяжении.

Прежде всего, снижение прочности кирпича в насыщенном состоянии при попеременном замораживании и оттаивании связано с накоплением местных повреждений структуры цементного камня при переходе жидкости в лед.

Установлено, что чем выше прочность кирпича в момент начала воздействия мороза, тем он эффективнее сопротивляется разрушению.

Одним из основных факторов, вызывающих разрушение насыщенного водой или, как в нашем случае, раствором соли цементного камня, является переход раствора в лед с увеличением в объеме. При переходе воды в лед происходит увеличение объема кирпича примерно на 9%. Если бы все поры были заполнены водой, то под воздействием растягивающих напряжений произошло разрушение кирпича при первом же цикле замораживания. Известно, что вода превращается в лед в капиллярах разного размера при различной температуре. Следовательно, объем воды, который перейдет в лед, и степень разрушения материала при капиллярах размера будут различными.

Немаловажное значение имеет среда оттаивания. Так в результате исследований выявлено, что при замораживании на воздухе, оттаивании в 5%-ом растворе хлористого натрия процесс разрушения ускоряется, чем при оттаивании в водном растворе. По мнению автора более интенсивное разрушение при оттаивании в растворе хлористого натрия связано с переходом безводной соли в кристаллогидрат со значительным увеличением в объеме; химическим взаимодействием раствора соли с продуктами гидратации цементного камня.

Большое влияние на морозостойкость цементного камня оказывает такой фактор как водопоглощение. После затворения цемента водой, изменение пористости происходит в первые 3 суток с интенсивным накоплением геля. Происходит увеличение объема твердой фазы, сопровождающееся заполнением мелких пор продуктами новообразований. При достижении определенной степени гидратации цемента система взаимосвязанных капилляров превращается в условно-дискретную. С образованием данной структуры порового пространства цементного камня его проницаемость резко снижается, и появляются условия для возникновения, так называемых «резервных» пор, которые и являются основой морозостойкого кирпича. В данном случае немаловажным фактором являются возраст образцов к моменту испытания и активность цемента.

При прохождении определенного периода времени твердения гиперпрессованного кирпича, в течении которого степень гидратации цемента достигнет такой величины, при которой в структуре цементного камня образуется достаточный объем условно замкнутых пор. Время получения морозостойкой структуры кирпича тем меньше, чем меньше величина В/Ц. Время же, необходимое для образования сообщающейся системы капилляров определяется видом, активностью цемента и его минералогическим составом.

Прежде всего, при оценке морозостойкости кирпича следует учитывать прочность цементного камня. При уплотнении бетонной смеси прессованием происходит:

- уплотнение структуры материала;

- увеличение плотности и, соответственно, прочности;

- снижение общей пористости.

По мере уплотнения материала снижается разрушительное действие мороза. Значительное влияние уплотнения бетонной смеси прессованием оказывает на общую пористость цементного камня, так как при этом происходит снижение начального водоцементного отношения и степени гидратации. К тому же уплотнение прессованием способствует получению материала высокой плотности и уменьшению количества внутренних дефектов и трещин. А как известно, равномерность распределения замкнутых воздушных пор, уменьшение их размеров и служат основными факторами повышения морозостойкости кирпича. Все перечисленные факторы в значительной степени оказывают влияние на прочность и морозостойкость кирпича.

Влияние армирования на морозостойкость

Применение дисперсного армирования позволяет: ускорить процесс образования новых структур на поверхности волокон, повышает плотность гиперпрессованного кирпича и способствует увеличению его прочности, как при сжатии, так и на растяжение. Прежде всего, за счет снижения деформации упругого последействия, и как следствие, является критерием повышения его морозостойкости. Также, введение дисперсного армирования приводит к улучшению капиллярно-поровой структуры прессованного кирпича. Как показали исследования, конструкции, изготовленные с добавлением базальтовых волокон, позволяют эксплуатировать их сроком 50 лет в зоне умеренно холодного климата. Применение базальтовых волокон позволяет получить кирпич с высокой маркой по морозостойкости (F300).

Таким образом, представляется, что при комплексном воздействии дисперсного армирования и пластифицирующей добавки представляется возможным значительно повысить долговечность прессованного кирпича и получить изделие с высокой маркой по морозостойкости.

Морозостойкость силикатного кирпича

По данным П. Г. Комохова, коэффициент морозостойкости цементного камня из прессованного известково-кремнеземистого вяжущего автоклавной обработки колеблется после 100 циклов от 0,86 до 0,94. При этом с увеличением удельной поверхности кварца с 1200 до 2500 см2/г коэффициент морозостойкости несколько возрастает, а при дальнейшем увеличении дисперсности кварца он снижается.

В структуре силикатного кирпича преобладают сообщающиеся между собой микрокапилляры. В связи с применением механических захватов для съема и укладки сырца в сырьевую шихту стали вводить значительно большее количество дисперсных фракций для повышения его плотности и прочности. Вследствие этого в структуре вырабатываемого сейчас силикатного кирпича заметную роль играют уже микрокапилляры, в которых вода не замерзает, что значительно повышает его морозостойкость.

Исследования показали, что морозостойкость силикатных образцов зависит от вида гидросиликатов кальция, цементирующих зерна песка (низкоосновных, высокоосновных или их смеси). После 25 циклов испытаний коэффициент морозостойкости образцов, изготовленных на основе кварцевых песков с цементирующей связкой, представленной CSH(В), составил 0,98, со связкой CSH(В)+C2SH(А) - 1,03 и со связкой C2SH(А) - 1,25. После 100 циклов испытаний коэффициенты морозостойкости образцов с указанными видами связки примерно одинаковы (1,02-1,04). Коэффициент морозостойкости образцов, предварительно прошедших испытания на атмосферостойкость, после 100 циклов замораживания и оттаивания равнялся для низкоосновной связки 0,81, высокоосновной - 1,26 и их смеси - 1,65.

Изучалась также морозостойкость силикатных образцов, изготовленных на основе песков различного минерального состава. Были использованы наиболее распространенные пески: мелкий кварцевый, чистый и с примесью 10% каолинитовой или монтмориллонитовой глины, полевошпатовый, смесь 50% полевошпатового и 50% мелкого кварцевого, крупный кварцевый, содержащий до 8% полевых шпатов.

Кремнеземистая часть вяжущего состояла из тех же, но размолотых пород. Соотношения между активной окисью кальция и кремнеземом в вяжущем назначали исходя из расчета получения цементирующей связки с преобладанием низко- или высокоосновных гидросиликатов кальция или их смеси. Количество вяжущего во всех случаях было постоянным. Морозостойкость силикатных образцов после 100 циклов замораживания и оттаивания зависит не только от типа цементирующей связки, но и от минерального состава песка. Влияние минерального состава песка особенно сказывается при наличии связки из низкоосновных гидросиликатов кальция, когда в смесь введено 10% каолинитовой или монтмориллоннтовой глины. Коэффициент морозостойкости при этом падает до 0,82. При повышении основности связки коэффициент морозостойкости составов, наоборот, повышается до 1,5, что свидетельствует о продолжающейся реакции между компонентами в процессе испытаний.