В России (СССР) и за рубежом (в Англии, Бельгии, Норвегии, Швеции, Германии, США, Канаде, Китае, Японии и других странах) начиная с 30-х годов ХХ века в строительстве эффективно применяют зимнее бетонирование. Вначале бетонные и железобетонные конструкции возводили в зимний период в тепляках, что требовало значительных энергозатрат. В это же время ведутся поиски и разработки новых, более экономичных методов строительства из бетона и железобетона в зимнее время: метод «термоса», предварительный прогрев заполнителей и воды, обогрев отформованного бетона паром, электрообогрев и другие способы. Но наиболее экономичным и простым оказывается способ бетонирования используя специальные добавки в бетон. Первые противоморозные добавки в бетон были хлорид кальция и хлорид натрия, но они вызывают коррозию арматуры, снижают морозостойкость и долговечность бетонов. В связи с этим проводились поиски других добавок, позволяющих вести эффективное бетонирование в зимнее время.

В России также проводятся исследования по разработке новых методов ускорения твердения бетона при возведении монолитных конструкций. В частности, испытывается метод разогрева бетона при транспорте за счет введения экзотермических добавок в бетонную смесь при приготовлении. В этом случае бетонная смесь разогревается до необходимой температуры и укладывается в опалубку в разогретом состоянии.

Разновидности противоморозных добавок для бетона

На сегодняшний день существует значительное количество добавок противоморозного действия:

- хлорид натрия (ХН) NaCl;

- нитрит натрия (НН) NaNO2;

- нитрат натрия (ННа) NaNO3;

- формиат натрия (ФН) NaCOOH;

- ацетат натрия (АН) NaCH3COOH;

- поташ (П) K2CO3;

- гидроксид аммония (ГА) NH4OH;

- нитрат аммония (НА) NH4NO3;

- хлористый кальций (ХК) CaCl2;

- нитрат кальция (НК) Ca(NO3)2;

- формиат кальция (ФК) Ca(NCO2)2;

- карбамид или мочевина (М) CO(NH2)2;

- нитрит-нитрат кальция (ННК) Ca(NO2)2 + Ca(NO3)2;

- нитрит-нитрат кальция + мочевина (ННК + М или ННКМ) Ca(NO2)2 + Ca(NO3)2 + CO(NH2)2;

- нитрит-нитрат-хлорид кальция (ННХК) Ca(NO2)2 + Ca(NO3)2 + CaCl2;

- нитрит-нитрат-хлорид кальция + мочевина (ННХКМ) Ca(NO2)2 + Ca(NO3)2 + CaCl2 + CO(NH2)2;

- комплексная соль нитрата кальция с мочевиной (НКМ) Ca(NO3)2 • 4CO(NH2)2.

В период когда формируется прочность бетона или раствора при отрицательных температурах необходимо, во-первых, активизировать твердение бетона, то есть гидратацию цемента, и во-вторых, обеспечить при отрицательных температурах присутствие в нем жидкой фазы.

В связи с этим первыми противоморозными добавками были вещества - ускорители для цемента и бетона, они увеличивали скорость гидратации и твердения, являющиеся одновременно хорошими антифризами. К таким добавкам относят: поташ, хлориды кальция и натрия, нитриты и нитраты натрия и кальция, мочевина и другие. Эти добавки и комплексы на их основе позволяют обеспечить в некоторых случаях твердение бетона при температурах до - 20-30°C.

Вторую группу добавок представляют некоторые сильные, слабые электролиты и неэлектролиты. Эти вещества способствуют понижению температуры замерзания жидкой фазы бетона, являясь при этом слабыми ускорителями или даже замедлителями схватывания и твердения цемента. К таким добавкам относят многоатомные спирты органических кислот, например, формиаты и ацетаты натрия и кальция, водный раствор аммиака, мочевину и другие антифризные органические вещества.

К третьей группе противоморозных добавок относят вещества и комплексные добавки, сочетающие в себе слабые антифризные свойства и являющиеся одновременно сильными ускорителями схватывания и твердения цемента. Такие добавки обеспечивают значительное тепловыделение в системе на ранней стадии твердения бетона, что способствует быстрому набору необходимой прочности бетона и за счет уменьшения размера пор снижению температуры замерзания жидкой фазы.

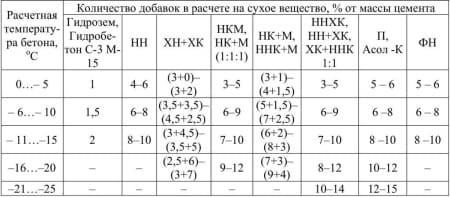

Наиболее распространенными, часто применяемыми в строительстве и рекомендованными «Руководством по применению бетонов с противоморозными добавками» являются добавки, представленные на рис. 1.

Рис. 1. Современные распространенные противоморозные добавки в бетон и их дозировка для разных температур

Область применения многих противоморозных добавок порой строго ограничена в зависимости от вида изделий и требований к ним.

Добавки, содержащие ионы натрия и калия, могут при наличии в заполнителях аморфного кремнезема вызвать внутреннюю (щелочную) коррозию бетона.

Хлориды резко интенсифицируют процессы коррозии стали во влажных условиях при доступе в него кислорода воздуха, поэтому их применение исключается в железобетонных конструкциях.

Поташ, «Асол-К» и нитрит кальция являются нейтральными добавками по отношению к арматуре, но эти добавки несколько разрыхляют структуру камня и снижают конечную прочность и долговечность бетона.

Нитриты натрия и кальция являются ингибиторами коррозии арматуры, но могут вызвать коррозионное растрескивание термически упрочненной стали, поэтому их применение строго ограничивается в железобетонных изделиях и конструкциях с преднапряженной арматурой.

В последнее время как противоморозную добавку используют «аммиачную воду» - растворенный в воде аммиак. Эта добавка не вызывает коррозии железобетона, обеспечивает хорошее сцепление бетона с арматурой, не снижает морозостойкости бетона, не вызывает высолов, действует до -35°С и ниже. Концентрация аммиака в воде затворения должна составлять 5% до -10°C, 10% до -20°C, 15% до -35°C. Но эта добавка вредна для исполнителей строительных работ и длительное время обеспечивает в зданиях высокую концентрацию аммиака, что также вредно.

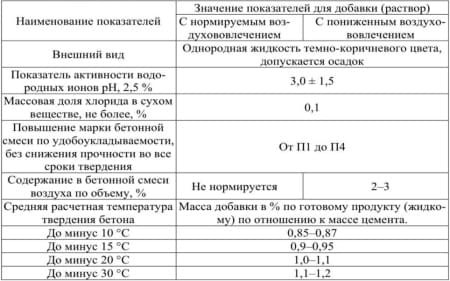

Представляет интерес использование в качестве противоморозных добавок-ускорителей тиосульфатов и роданидов натрия и (Na2S2O3, CaS2O3, NaSCN, Ca(SCN)2), но их действие ограничивается -5... -10°C. За рубежом наиболее распространенными и эффективными противоморозными добавками для бетонов являются смеси нитрата кальция (3,6 %) + сульфата натрия (3%), формиаты натрия и кальция, но они хорошо работают только до температуры -10 °C, в лучшем случае до -15 °C. Не менее интересные противоморозные добавки предлагает компания «Полипласт» «АКМ-30 Ультра» и «АКМ-30 Базис». Основные характеристики этих добавок даны на рис. 2.

Рис. 2. Технические данные противоморозной добавки «АКМ-30 Ультра»

Выбор и определение расхода противоморозных добавок

Выбор и определение расхода противоморозных добавок необходимо проводить с помощью руководства. Для равномерного распределения в бетоне добавки рекомендуют вводить с водой затворения. При определении дозировки добавок учитывают следующие ограничения: при работе с бетонами, имеющими В/Ц меньше 0,5, количество применяемой добавки несколько уменьшают относительно рекомендованного (рис. 1), при более высоких В/Ц - увеличивают дозировку добавки.

Портландцемент рекомендуют применять быстротвердеющий, можно также использовать ПЦ500, ПЦ400 Д-20, лучше не применять шлаковый цемент (шлакопортландцемент). В составы вместе с противоморозными добавками можно вводить воздухововлекающие добавки и пластификаторы для бетона, однако прежде необходимо проверить их совместимость.

Согласно введенным в действие в январе 2011 года ГОСТ 24211 и ГОСТ 30459 принято понятие «теплого» и «холодного» бетонов. Противоморозные добавки для «теплого» бетона должны обеспечивать защиту смеси от замерзания от ее изготовления до укладки и подачи внешнего тепла. При испытании эффективности противоморозных добавок по теплому режиму отформованные образцы сразу после изготовления помещают в морозильную камеру на 4 часа при заданной отрицательной температуре, а затем вынимают и в дальнейшем образцы твердеют при нормальных условиях до 28 суток. При испытании в возрасте 28 суток прочность образцов должна быть не менее 95% прочности контрольных образцов, твердеющих в нормальных условиях. Противоморозные добавки для «холодного» бетона должны обеспечивать его твердение при отрицательных температурах. При этом отформованные образцы сразу после изготовления помещают в морозильную камеру на 28 суток. При испытании в возрасте 28 суток прочность образцов должна быть не менее 30% прочности контрольных образцов, твердеющих в нормальных условиях. Таким образом можно провести испытание добавок для бетона.

Распалубка и нагружение конструкций, а также снятие гидро- и теплоизоляционной защиты должны производиться только после испытания контрольных образцов, подтверждающих достижение бетоном требуемой прочности. Добавки должны проходить строгий входной контроль в соответствии с требованиями ГОСТ или ТУ. Так как понятие «теплого» и «холодного» бетона введены в практику строительства относительно недавно, изучение эффективности даже хорошо известных противоморозных добавок согласно обновленному ГОСТ 30459 приобретает в настоящее время особую актуальность.

Противоморозные добавки снижают температуру замораживания раствора. Применение растворов с химическими добавками допускается для подземной кладки (фундаменты, подпорные стенки и т.п.). Кирпичная кладка наружных и внутренних стен допускается для промышленных и вспомогательных зданий с нормальной эксплуатационной влажностью. Применение растворов с химическими добавками для кладки стен жилых зданий запрещается.

Кладка на растворах с химическими добавками

При введении в растворы с цементным вяжущим химических противоморозных добавок температура замерзания воды, содержащейся в растворе, понижается. Добавки также ускоряют химический процесс твердения цемента. Благодаря этим факторам раствор накапливает прочность при более низких температурах, чем обычно.

В качестве химических противоморозных добавок в растворы вводят хлористый кальций и хлористый натрий, углекислый калий (поташ) и нитрат натрия. Применение добавок допускается в растворе для подземной кладки из кирпича, камней правильной формы и постелистого бутового камня, а также стен и столбов промышленных и складских зданий, если к внешней отделке зданий не предъявляются высокие требования. Поташ и нитрит натрия разрешается использовать также и для надземной кладки зданий из кирпича, камней и блоков. Применение раствора с противоморозными добавками для конкретного вида каменных конструкций должно быть согласовано с проектной организацией.

Растворы для каменной кладки с химическими добавками в момент укладки должна иметь температуру не ниже 5°С. Запрещается использовать замерзший, а затем отогретый горячей водой раствор.

При возведении кладки следят за тем, чтобы раствор был использован до того, как он под воздействием добавок начнет схватываться.