Шлаковые цементы являются разновидностью цементов с активными минеральными добавками, в которых последние представлены доменными гранулированными шлаками. Способность этих шлаков к самостоятельному водному твердению позволяет получать шлаковый цемент по качеству выше, чем пуццолановый цемент (с другими видами активных минеральных добавок).

Утилизация доменных шлаков для получения цемента - это один из примеров рационального и притом массового применения отходов производства.

Доменные шлаки представляют собой вторичный продукт (отход), получаемый при выплавке чугуна из руд. По химическому составу доменные шлаки приближаются к тому, который имеет портландцемент. Доменные шлаки состоят в основном из трех оксидов: CaO, SiO2 и 90...95% Al2O3.

Гидравлическая активность шлаков возрастает с увеличением значений обоих модулей, при этом чем выше оказывается модуль активности, тем быстрее твердеет шлак в измельченном состоянии. Надо иметь в виду, что шлаки одного и того же химического состава могут быть активными или почти совсем не обладать способностью образовывать гидравлическое вяжущее вещество. Это зависит от структуры шлака, получаемой охлаждением.

При медленном охлаждении шлака значительная часть его успевает выкристаллизоваться в виде различных устойчивых минералов, которые не обладают вяжущими свойствами. При быстром охлаждении шлаков кристаллизация затруднена и шлаки приобретают преимущественно стекловидную (аморфную) структуру. При такой структуре составляющие шлака находятся в неустойчивом неравновесном состоянии и активность их значительно выше, чем у закристаллизованных шлаков. Поэтому для повышения активности шлаков, применяемых для изготовления цементов, все огненно-жидкие шлаки подвергают резкому охлаждению. При этом они гранулируются, т. е. образуют в виде мелких зерен гранулы очень пористой структуры. Гранулированные доменные шлаки получают на установках мокрой, полусухой и сухой грануляции. При мокром способе грануляции количество стекловидной фазы оказывается наибольшим - 40...95%. Но при мокрой грануляции получается высокая влажность шлака (до 40%), поэтому применение шлаков мокрой грануляции в производстве шлаковых цементов несколько удорожает последние за счет большого расхода топлива на сушку шлака (до 80 кг условного топлива на 1 г сухого гранулята). Качество шлака, полученного при мокрой грануляции, пока выше, чем шлаков, полученных другими способами.

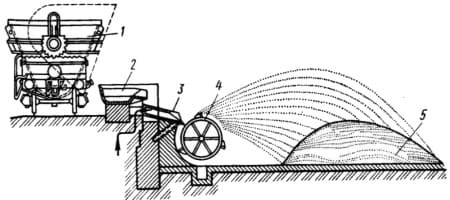

Лучшие технико-экономические показатели имеют шлаки при полусухой грануляции их. Этот метод заключается в первичном охлаждении жидкого шлака водой и окончательном охлаждении его воздухом. Влажность шлака полусухой грануляции составляет 5...10%. Для полусухой грануляции используются барабанные грануляторы, гидроударные установки и грануляционные мельницы. При этом способе грануляции на установке с барабаном (рис. 1) жидкий шлак из шлаковозного ковша сливается в приемную ванну и далее поступает на наклонный грануляционный желоб, в который через специальные сопла подается вода под давлением до 0,6 МПа из расчета 0,7...1,5 м3 на 1 т шлака. Сильно охлажденный шлак вместе с водой поступает на грануляционный барабан, где дробится и отбрасывается на площадку склада. При полете частицы шлаки интенсивно охлаждаются воздухом.

Рис. 1. Установка для полусухой грануляции жидкого шлака: 1 - ковш; 2 - приемная ванна; 3 - грануляционный желоб; 4 - барабан; 5 - площадка - приемная

При сухой грануляции поток шлакового расплава разбивается сильной струей воздуха или пара на мелкие капли, охлаждающиеся далее воздухом. Влажность гранулированного таким образом шлака составляет 0...5%.

Шлакопортландцементом называют гидравлическое вяжущее вещество, получаемое при совместном измельчении портландцементного клинкера, доменного гранулированного шлака и гипса или путем тщательного смешивания раздельно измельченных тех же компонентов. При совместном измельчении клинкера, шлака и гипса качество шлакопортландцемента несколько выше, так как при раздельном измельчении и последующем смешивании исходных материалов не удается получить продукт такой же однородности, как в первом случае. Содержание доменного гранулированного шлака в шлакопортландцементе должно свыше 20% и не более 80% от массы готового продукта. Допускается часть шлака в количестве не более 10% заменять природными гидравлическими добавками (трепелом, диатомитом и др.).

Быстротвердеющий шлакопортландцемент в отличие от шлакопортландцемента характеризуется более интенсивным нарастанием прочности в начальный период. Для получения быстротвердеющего шлакопортландцемента применяют клинкер быстротвердеющего цемента и доменные шлаки высокой активности.

Твердение шлакопортландцемента может быть разделено на два процесса: первичный гидратация и твердение клинкерной части цемента; вторичный химическое воздействие продуктов гидратации клинкерной части с доменными гранулированными шлаками. При гидратации трехкальциевого силиката клинкера происходит выделение гидрата оксида кальция, взаимодействующего с глиноземом и кремнеземом шлака, и образуются гидросиликаты и гидроалюминаты кальция. По сравнению с портландцементом шлакопортландцемент характеризуется замедленным нарастанием прочности в начальные сроки твердения, но марочная и последующие прочности его примерно одинаковы. С понижением температуры прирост который демонстрирует прочность цемента шлакового сильно снижается. Повышенная температура при достаточной влажности среды оказывает на твердение шлакопортландцемента более благоприятное влияние, чем на портландцемент.

По пределу прочности при сжатии и изгибе шлакопортландцемент делят на три марки: 300, 400 и 500. Быстротвердеющий шлакопортландцемент М400 должен иметь в трехсуточном возрасте предел прочности при сжатии не менее 20 МПа и на изгиб не менее 3,5 МПа.

Водостойкость бетонов на шлакопортландцементе выше, чем на портландцементе, из-за отсутствия свободного гидрата оксида кальция. В шлакопортландцементном бетоне она связана шлаком в труднорастворимые гидроалюминаты и низкоосновные гидросиликаты кальция, тогда как в портландцементном бетоне гидрат оксида кальция в значительном количестве содержится в свободном виде и может вымываться, ослабляя бетон. Шлакопортландцементный бетон обладает удовлетворительной морозо- и воздухостойкостью. Однако он все же менее стоек, чем бетон на портландцементе.

Применяют шлакопортландцемент в гидротехнических сооружениях, а также в конструкциях, находящихся в условиях влажной среды. Не следует использовать этот цемент в конструкциях, подвергающихся частому замораживанию и оттаиванию, увлажнению и высыханию.

Быстротвердеющий шлакопортландцемент эффективно применяют когда производят сборные железобетонные изделия и конструкции, подвергающихся тепловлажностной обработке.

Шлаковые и известково-пуццолановые цементы

- Сульфатно-шлаковый цемент (ГОСТ 2543-51) есть гидравлическое вяжущее вещество, полученное измельчением гранулированного доменного шлака (не менее 80% по весу) совместно с возбудителями твердения шлака: сульфитным (искусственный или природный ангидрит, полуводный или двухводный гипс) и щелочным (обожженный доломит, силикат-цементный клинкер или известь). Марки сульфатно-шлакового цемента: 100, 150, 200 и 250.

- Известково-шлаковый цемент (ГОСТ 2544-44) получается путем измельчения гранулированных доменных шлаков с порошком гидратной извести (пушонки). Марки известково-шлакового цемента: 50, 100 и 150. Возможно Вам будет интересна информация про известково шлаковый кирпич.

- Известково-пуццолановый цемент (ГОСТ 2544-44) получается путем измельчения высушенной гидравлической добавки с порошком гидратной извести (пушонки). Марки известково-пуццоланового цемента: 50, 100 и 150.

- Известково-глинистый цемент (ГОСТ 2544-44) получается путем измельчения глины, обожженной при температуре, превышающей 650°, с порошком гидратной извести (пушонки). Марки известково-глинистого цемента: 50 и 100.

- Известково-зольный цемент (ГОСТ 2544-44) получается путем измельчения золы некоторых видов топлива с порошком гидратной извести (пушонки). Марки известково-зольного цемента: 25 и 50. Возможно Вас заинтересует информация про известково-зольные кирпичи.