В настоящее время и в перспективе в строительстве одним из самых технологичных и доступных способов улучшения свойств бетонных смесей, затвердевших бетонов, а порой и для получения материалов с новыми универсальными свойствами (гиперпрессованный кирпич) при одновременном снижении затрат на их производство является только один путь применение различных модифицирующих добавок. Двадцатый век закончился тем, что активно использовались добавки в бетон, а в XXI веке строительство без добавок практически немыслимо.

Промышленность строительных материалов расширяет область внедрения добавок для модификации бетонов с целью расширения воздействия на их свойства и долговечность. А это, в свою очередь, способствует расширению номенклатуры и количества выпускаемых добавок. Развитие химической промышленности и появление нанотехнологий привело к образованию передовых химических предприятий по производству огромного количества специально изготавливаемых добавок, позволяющих прогнозировать и регулировать структуру и свойства строительных материалов. К наиболее известным производителям современных добавок нового поколения относится концерн BASF, компании MC-Bauchemie, «SKW Polymers», Sika. В нашей стране также довольно успешно развиваются производства по выпуску добавок для бетонов, расположенные в Подмосковье, в европейской части России, на Урале и в Сибири.

Современные способы управления гидратационными процессами в цементном камне, целенаправленного формирования структуры и свойств которыми обладают цементный камень и бетон с помощью добавок требуют от строителей внимательного отношения к ним и тщательного изучения их воздействия. Конечно же, специалисты должны хорошо знать, для чего и какие добавки применять в каждом конкретном случае, а также учитывать их технические характеристики и способы контроля качества. В связи с этим необходимо также хорошо знать как научную, так и нормативную литературу.

ГОСТ 24211 «Добавки для бетонов и строительных растворов. Общие технические условия» определяет добавку как органическое и неорганическое вещество, вводимое в бетонные и растворные смеси в процессе их приготовления с целью направленного регулирования технологических и/или строительно-технических свойств бетонов и растворов и придания им новых свойств.

Кроме этого, для производства современных бетонов применяют комплексные добавки, которые представляют собой продукт, состоящий из двух или более совместимых друг с другом добавок, обладающий моно- или полифункциональным действием. Внешний вид гипрепрессованного кирпича также зависит от добавления химических добавок. В процессе производства кирпичей могут использоваться различные химические добавки улучшающие укладываемость смеси или изменяющие другие свойства изделий.

Величину показателя или показателей основного эффекта действия добавки называют критерием эффективности.

ГОСТ 24211 включает современную классификацию добавок и технические требования к ним.

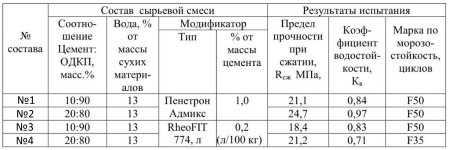

В результате проведения опытно-производственных сравнительных испытаний добавок для гиперпрессованного кирпича полусухого прессования Пенетрон Адмикс и RheoFIT 774 были установлены значения основных физико-технических характеристик получаемых модифицированных изделий. Проведенные испытания подтвердили возможность изготовления мелкоштучных изделий на основе модифицированных отсевов дробления карбонатных пород с физико-техническими характеристиками, установленными в ходе лабораторных исследований. Свойства модифицированного прессованного искусственного камня, твердевшего с применением камеры тепловлажностной обработки, представлены в таблице на рис. 1.

Технология производства гиперпрессованного кирпича с добавками

Для изготовления составов смесей были использованы следующие материалы:

- цемент ОАО «Мордовцемент» ЦЕМ І 42,5Б (ПЦ 500 Д0);

- отсевы дробления карбонатных пород Новоторыяльского карьера республики Марий Эл фракцией менее 5 мм;

- химические модификаторы - Пенетрон Адмикс группы компаний Пенетрон Россия по ТУ 5745-00177921756-2006 и RheoFIT 774 компании ООО "БАСФ Строительные системы" по производству строительной химии в России.

В процессе проведения испытаний соблюдалась следующая технология производства гиперпрессованного кирпича:

- продолжительность перемешивания сырьевой смеси в смесителе принудительного действия объемом 750 л - 2 мин.;

- цикл формования на гиперпрессе при величине прессующего давления 18,0 МПа - 19 с;

- длительность процесса тепло-влажностной обработки - 48 часов (с температурой изотермического прогрева 40 +5°C).

Рис. 1. Свойства гиперпрессованного кирпича на основе модифицированных отсевов дробления карбонатных пород

Полученные значения технических характеристик основных составов подтверждают возможность получения водостойкого гиперпрессованного кирпича (в том числе кирпич напоминающий лего) на основе отсевов дробления карбонатных пород при химической модификации последних. В частности, состав №1 с содержанием цемента 10 % от массы сухих компонентов и химическим модификатором – Пенетрон Адмикс, вводимым в состав смеси в количестве 1% от массы цемента, позволяет получить водостойкий (Кводост.0,84) прессованный искусственный каменный материал с пределом прочности при сжатии 21,1 МПа и маркой по морозостойкости F50. При расходе цемента 20 % коэффициент водостойкости составил Кв=0,97, предел прочности при сжатии повысился до 24,7 МПа при сохранении морозостойкости на уровне марки F50. В климатических условиях средней полосы России полученный с использованием добавок гиперпрессованный кирпич (лего кирпич) может применяться для возведения несущих и ограждающих конструкций.

Итоги испытаний смесей для гиперпрессования модифицированных добавками

По результатам опытно-производственных испытаний четырех составов сырьевой смеси для формовки гиперпрессованного кирпича на основе модифицированных отсевов дробления карбонатных пород, полученные результаты подтверждают эффективность химического модифицирования сырьевой смеси на основе цемента и отсевов добавками добавками Пенетрон Адмикс и RheoFIT 774.

Предложенные составы отличаются повышенными эксплуатационными характеристиками прессованного стенового строительного камня (водостойкостью выше 0,8 и морозостойкостью F50), что значительно расширяет область его применения.