Повышение подвижности бетонной смеси без снижения прочностных характеристик бетона было и остается одной из актуальнейших задач, стоящих перед технологией бетона. Это связано как с экономией материальных, энергетических и трудовых ресурсов при использовании более подвижных бетонных смесей, так и с повышением качества готовых изделий за счет более однородной структуры материала и лучшего качества поверхности.

Попытки получения «литой бетонной смеси» совпадают с моментом когда были изобретены первые пластификаторы для бетона на лигносульфонатной основе в 20-30х гг. прошлого века и связаны с необходимостью строительства массивных сооружений, проблематичных с точки зрения уплотнения бетонной смеси (гидроэлектростанции и плотины в Германии и Швейцарии). Однако «литая» консистенция бетонной смеси в то время достигалась значительным увеличением водоцементного отношения и расхода цемента по сравнению с «трамбованным» и «пластичным» бетоном, что не позволяло получить высокопрочный материал.

Дальнейшее развитие высокоподвижные смеси получили в конце 60 - начале 70-х годов прошлого века. Тогда был изобретен суперпластификатор для бетона на меламин- и нафталинформальдегидной основе, позволяющих получить подвижную бетонную смесь с относительно малым водоцементным отношением. Например, в 1970 году высокоподвижные смеси использовались для строительства нефтяных платформ в Северном море норвежскими и британскими специалистами. Опыт применения подобных материалов показал преимущества введения суперпластификаторов в бетонную смесь, однако был замечен и ряд ограничений в работе с ними.

Во-первых, большинство суперпластификаторов первого поколения, особенно при больших дозировках, способны замедлять схватывание и твердение бетонной смеси.

Во-вторых, при ее транспортировке в течение 60-90 минут эффект от действия добавки в бетон снижается, то есть уменьшается подвижность.

В-третьих, подача смеси по трубопроводу к месту укладки на расстояние свыше 200-250 метров вызывает расслоение и создает неоднородность в готовом изделии.

В результате время выполнения работ по бетонированию возрастает, ухудшается качество поверхности изделий, снижается прочность бетона.

Появление понятия «самоуплотняющаяся бетонная смесь» (СУБ) в технологии бетона тесно связано с разработкой высокоэффективных суперпластификаторов на поликарбоксилатной основе в 80-90-х гг. XX века в Японии, позволяющих значительно снизить количество воды затворения при сохранении высокой подвижности бетонной смеси. Тем не менее долгое время в российских стандартах не было места этому понятию. По подвижности смеси классифицировали по показателю осадки конуса с максимально высокой маркой П5 (ОК более 20 см). В настоящее время в строительной отрасли активно протекает процесс пересмотра нормативной документации и ее гармонизации в соответствии с европейскими стандартами. Так, с 2012 года вступил в силу обновленный ГОСТ 7473 «Смеси бетонные. Технические условия», в котором появилась классификация бетонных смесей не только по осадке, но и по расплыву конуса. В новом проекте ГОСТ 25192 «Бетоны. Классификация и общие технические требования» четко разделяются понятия литого бетона (бетонная смесь с осадкой конуса более 20 см) и СУБ. Согласно этому стандарту, самоуплотняющийся бетон - это бетон, изготовленный из бетонной смеси, способной уплотняться под действием собственного веса. В немецком языке самоуплотняющийся бетон получил сокращенное название SVB (selbstverdichtender Beton), в английском - SCC (self compacting concrete), во французском - ВАР (Beton autoplacant).

Весьма перспективным представляется его использование для монолитного бетонирования уникальных сооружений, устройства монолитных высокопрочных бесшовных полов, торкретбетонирования, реставрации и усиления конструкций, а также производя сборные железобетонные изделия и конструкции.

В 1980-е годы начали разрабатывать большепролетные подвесные железобетонные мосты, размеры которых должны были стать рекордными. Самый длинный мост - Акаши Кайкё - был открыт в апреле 1998 года в Японии. Он соединяет друг с другом острова Хонсю и Сикоку. Мост имеет три пролета: центральный, длиной 1991 метр, и две секции по 960 метров. Общая его длина составляет 3911 метров. К началу работы над этим проектом физические лимиты существующих материалов были исчерпаны. Поэтому новый ультравысокопрочный бетон из самоуплотняющейся бетонной смеси оказался востребованным и позволил увеличить нагрузку и пролет моста.

В конце прошлого века производство бетонов из самоуплотняющихся бетонных смесей стало значительно возрастать. В Японии при возведении стен крупного водохранилища в июне 1998 года благодаря СУБ удалось сократить сроки строительства с 22 запланированных месяцев до 18, при этом количество рабочих уменьшилось со 150 до 50. Самоуплотняющийся бетон применялся и в Швеции при строительстве прибрежной линии с запада на восток в южной части Стокгольма. Это несколько переходов с мостами, земляными насыпями, туннелями и бетонными конструкциями общей протяженностью 16,6 км. Причем сооружения должны выдерживать воздействие грунтовых минерализованных и морских соленых вод, а также циклические замораживания и оттаивания. Стоимость проекта составила 800 миллионов долларов.

Основные преимущества самоуплотняющегося бетона:

- высокие реологические свойства бетонной смеси, сохраняющиеся при динамическом воздействии длительное время, что позволяет транспортировать смесь на дальние расстояния;

- высокие физико-технические характеристики бетона, обеспечивающие его прочность и долговечность (В45-B60 П5 F 400 W12 и более);

- возможность укладки бетонной смеси в густоармированные конструкции, сложные по конфигурации, узкие, длинные опалубочные формы и труднодоступные места;

- хорошее качество поверхностей бетонируемых конструкций; отказ от вибрации при укладке (снижение уровня шума на строительной площадке, улучшение условий труда рабочих), сокращение времени при строительстве;

- высокая начальная прочность бетона.

Есть и отрицательные факторы при производстве самоуплотняющегося бетона:

- повышенная стоимость, связанная с применением специальных пластифицирующих добавок и тонкомолотых наполнителей;

- особенности в подборе состава бетона;

- высокие требования к стабильности качества исходных материалов (песок, щебень и портландцемент), приводящие к повышенным трудозатратам.

Высокая стоимость самоуплотняющихся бетонных смесей, с одной стороны, предполагает их использование только для получения высокопрочных бетонов с высокими и ультравысокими эксплуатационными свойствами, а с другой стороны, побуждает к разработке мероприятий по снижению их себестоимости для расширения области возможного применения. Тем не менее неочевидно, но суммарные затраты на строительство при использовании дорогой самоуплотняющейся бетонной смеси меньше, чем при использовании дешевых традиционных смесей.

Например, для бетонирования фундаментной плиты применяется обычная бетонная смесь, выгрузка из автобетоносмесителя производится небольшими порциями. Каждую порцию смеси бригада рабочих должна распределить по конструкции и выполнить виброуплотнение бетона глубинными вибраторами. Все это время барабан автобетоносмесителя вращается, а двигатель работает, отравляя выхлопами окружающую среду. После окончания бетонирования рабочие долго выравнивают поверхность реечным вибратором.

В случае бетонирования такой же плиты самоуплотняющейся бетонной смесью автобетоносмеситель выгружает всю смесь за один прием и тут же уезжает в следующий рейс. Бригады нет, прием смеси осуществляет один человек, по сути, выполняющий только контролирующую функцию. Экономический эффект в этом случае связан с уменьшением затрат на зарплату рабочих и транспортных расходов. К дополнительным преимуществам относится сокращение длительности работ в сочетании с равномерным качественным уплотнением бетона по всей конструкции, а также отличное качество поверхности после снятия опалубки. Одновременно за счет снижения уровня шума, энергопотребления, выхлопов от двигателей ожидающих разгрузки автобетоносмесителей уменьшается экологический ущерб для окружающей среды.

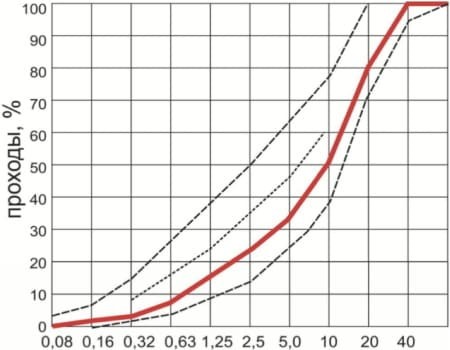

В России пока нет собственной классификации самоуплотняющихся бетонных смесей, поэтому используется градация, принятая на сегодняшний день в Европе (рис. 1).

Для испытания самоуплотняющегося бетона используются различные методы. Эти методы контролируют способность бетона растекаться, выравниваться и преодолевать сопротивление арматурных стержней. Для лабораторных исследований самоуплотняющегося бетона используется как уже известное и распространенное оборудование (конус Хегерманна, конус Абрамса), так и специально разработанное (V-образная воронка, блокировочное кольцо, L-образный ящик, ящик Каджима).

Рис. 1. Классификация бетонных смесей для производства самоуплотняющихся бетонов. Примечание. При испытании расплыва перевернутый конус Абрамса заполняется свежеприготовленной бетонной смесью без уплотнения. Не позже 90 секунд после наполнения конус поднимается вверх. Сразу включается секундомер. По мере достижения смесью диаметра 500 мм, а также после завершения процесса растекания осуществляется замер времени. После завершения растекания определяется максимальный диаметр расплыва бетонной смеси

Особенности получения самоуплотняющихся бетонных смесей

Для достижения высоких эксплуатационных характеристик самоуплотняющихся бетонов предъявляются очень жесткие требования к производственным материалам. Крупность мелкого заполнителя составляет не более 0,125 мм, причем 70% из них размером не более 0,63 мм. Крупный заполнитель обязательно фракционируют по размерам 2-5 мм, 5-10 мм, 10-16 мм и 16-20 мм. Также желательно применение неорганических материалов с высокой удельной поверхностью, которые увеличивают водоудерживающую способность смеси (белая сажа, молотый асбест, бентониты).

Самоуплотняющаяся бетонная смесь должна обладать уникальными свойствами:

- иметь высокую удобоукладываемость - осадка конуса не менее 25 см, расплыв бетонной смеси из конуса Абрамса должен давать лепёшку диаметром не менее 60 см;

- достаточно значительная сохраняемость свойств бетонной смеси, как правило, не менее 40 минут, перекачиваемость бетононасосами;

- в процессе расплыва, а также проходя между арматурой и опалубкой, бетонная смесь не должна расслаиваться, что видно по распределению зёрен крупного заполнителя в процессе расплыва;

- при заполнении формы смесь должна самоуплотняться, то есть из неё должен выходить воздух - вязкость смеси должна обеспечить нерасслаиваемость и уплотняемость;

- прочность бетона из такой бетонной смеси должна быть не менее 60 МПа и достигать до 200 МПа, кроме того, водонепроницаемость такого бетона должна быть не менее марки W10, а морозостойкость не менее F500, что обеспечивается при В/Ц, как правило, не более 0,3.

Такие свойства бетонной смеси и бетона обеспечиваются комплексом органических (пластифицирующих, стабилизирующих) и минеральных тонкодисперсных добавок.

Рецептура самоуплотняющейся бетонной смеси весьма существенно отличается от состава обычной литой бетонной смеси. Первым отличием является принципиально другой подход к соотношению и гранулометрии заполнителей (расход щебня практически не превышает расход песка, рассев заполнителей, по возможности, приближается к идеальной кривой за счет применения нескольких фракций). Второе отличие заключается в обязательном присутствии в смеси микронаполнителей или стабилизаторов вязкости и повышенном расходе цемента. Третьим отличием являются тип и дозировка пластифицирующей добавки (как правило, это поликарбоксилатный суперпластификатор, доза которого на порядок превосходит стандартный расход для обычного бетона).

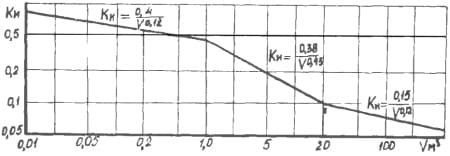

Для создания самоуплотняющихся бетонов необходимо правильно подобрать гранулометрию заполнителя, обязательно использовать микронаполнитель (каменная мука, иногда зола-унос или микрокремнезем) или стабилизатор вязкости. В отличие от российских рекомендаций по раздельному учету щебня и песка (причем песок различается только по модулю крупности), необходимо строить совместную кривую (рис. 2). Однако для получения кривой, близкой к идеальной, недостаточно только двух природных фракций заполнителя 5-10 мм и 10-20 мм. Необходимо либо вводить третью фракцию, либо модифицировать имеющиеся пески и щебни.

Рис. 2. Идеальная гранулометрическая кривая заполнителя для самоуплотняющихся бетонов

Одним из самых основных требований к качеству бетонных смесей при изготовлении самоуплотняющихся бетонов является стабильность этих бетонов к расслоению и водоотделению. Помимо выбора гранулометрического состава заполнителей широкое распространение получило использование в составах бетонов различных инертных и активных микронаполнителей. Предельная дозировка портландцементов в общем случае лимитируется предельным тепловыделением вяжущего в составе бетона. Передозировка вяжущего вещества может приводить к ухудшению целостности конструкций в особенности с модулем поверхности ниже 4-6. По этой причине большое распространение в качестве стабилизирующего минерального компонента в Европе получила зола-унос как вторичный продукт от сжигания бурых углей. В составе бетонов микронаполнитель может проявлять себя как инертный материал, либо как компонент, обладающий пуццолановой или скрытой гидравлической активностью. К активным микронаполнителям относят различные природные пуццоланы (туф, трепел, опока), микрокремнеземы, кислые золы и т.д., а к инертным - известняки, доломиты, пылевидный кварц и т.д. Гранулометрический состав, форма частиц и водопоглощение минеральных наполнителей могут влиять на водопотребность и, следовательно, стабильность показателей бетона при использовании в производстве. В России нашли широкое применение минеральные наполнители на основе карбоната кальция, которые придают смеси отличные реологические свойства и хорошее качество.

При получении самоуплотняющихся бетонов находят применение органические добавки стабилизирующего действия. Они используются для уменьшения расслоения и чувствительности смеси к изменению качества других компонентов, особенно естественной влажности заполнителей. Добавки-стабилизаторы не должны значительно сокращать расплыв конуса бетонной смеси, а лишь только оказывать стабилизирующее действие к водоотделению и расслоению.

При разработке оптимальной рецептуры самоуплотняющихся бетонов большую роль играют реологические исследования. Методика и последовательность исследований разработаны в Японии проф. Окамурой. Она включает лабораторные исследования исходных материалов и имеет следующие этапы:

- испытание цементного теста;

- испытание растворной смеси;

- испытание бетонной смеси.

К исследованиям цементного теста относят изучение составов мелких пылевидных частиц (цемент + наполнитель) относительно их водопотребности, а также их чувствительность при затворении разным количеством воды. С этой целью проводится большое количество испытаний на расплыв цементного теста без встряхивания с использованием конуса Хегерманна. При этом исследуются смеси с различным содержанием воды. На основании результатов исследования цементного теста можно заниматься подбором состава раствора.

Испытания раствора проводятся для того, чтобы подобрать необходимое количество воды затворения, правильно определить вид и количество пластификатора. При испытании раствора проводятся два испытания на подвижность. Вначале проводится испытание на расплыв раствора без встряхивания. Затем определяется время прохождения раствора через специальную воронку.

Подобранный состав раствора служит основой для окончательного определения состава бетона. В раствор добавляется ограниченное количество крупного заполнителя (как правило, зернистостью 2–16 мм, в количестве 900 кг на 1 м3 и плотностью, равной примерно 2650 кг на 1 м3) и определяется окончательное количество цемента, заполнителя, воды и песка. Примерный состав самоуплотняющегося бетона приведен на рис. 3.

Существенные отличия в составах, разработанных в разных странах, вызваны в основном особенностями применяемых материалов, поэтому проектирование состава самоуплотняющихся бетонов зачастую требует индивидуального подхода, что наряду с высокими требованиями к сырьевым материалам ограничивает их широкое применение.

Рис. 3. Состав бетонной смеси для самоуплотняющихся бетонов