В течение долгого времени делались многократные попытки изготовления пустотелого кирпича. При этом преследовались следующие цели: облегчить собственную массу стены при сохранении ее прочности и снизить транспортные расходы; сократить удельный расход сырья; уменьшить теплопроводность которую имеет облицовочный кирпич; укрупнить изделия и повысить производительность труда каменщиков, уменьшив при этом продуваемость стен за счет сокращения длины швов. В соответствии с основными целями менялись и требования к конструкции пустотелых прессованных изделий, их пустотности, размерам и конфигурации пустот.

В настоящее время пустотелые прессованные изделия разделяют на две большие группы в зависимости от того, должны ли они улучшить теплотехнические свойства стены или же уменьшать массу изделий. Во многих случаях удается одновременно удовлетворить оба требования, которые в известной мере взаимосвязаны.

В ряде стран пустотность кирпича и камней регламентируется стандартами, в которых установлена различная плотность изделий. Так, например, DIN 106 предусматривает выпуск кирпича средней плотностью 1800, 1400 и 1200 кг/м3, а пустотелых блоков - 1400 и 1200 кг/м3. Нетрудно подсчитать, что пустотность кирпича при ρо=1400 кг/м3 составляет 22%, а при ρо=1200 кг/м3 - 33%.

Для обеспечения хороших теплотехнических свойств стен желательно выполнять пустоты в кирпиче в шахматном порядке для удлинения пути теплового потока по перемычкам между отверстиями, представляющим собой мостики холода. Диаметр теплозащитных отверстий должен быть не более 35 мм, что исключает возникновение в них вертикальных конвекционных токов воздуха, значительно увеличивающих перенос тепла с нагретых стенок отверстий на холодные. В большинстве случаев пустоты в кирпиче делают круглого сечения в связи с тем, что при этом облегчается изготовление пуансонов и формование сырца.

По ГОСТ 379-79 утолщенный кирпич для его облегчения должен обязательно изготовляться пустотелым массой не более 4,3 кг. При этом размеры несквозных пустот не ограничиваются, а ширина сквозных отверстий не должна превышать 16 мм во избежание попадания в них кладочного раствора.

В Англии выпускают кирпич с трапецеидальными выемками на нижней постели.

Способы образования пустот в кирпиче

В основном их можно разделить на две большие группы:

- Пустоты образуют путем внедрения пуансонов сверху в форму, уже заполненную смесью. В этом случае пустотообразователь представляет собой установленный стационарно (обычно в верхней траверсе пресса) механизм, пуансоны которого проходят сквозь отверстия в контрпрессующей плите

- Смесь засыпают в форму, в которой уже снизу введены пуансоны. В этой группе пустотообразователи размещают в каждом штампе пресса.

Оба способа обладают преимуществами и недостатками. К преимуществам стационарных пустотообразователей следует отнести наличие только одного механизма с принудительным внедрением и извлечением сразу всей группы пуансонов и возможность их быстрой замены, а к недостаткам ограниченную пустотность изделий большой износ пуансонов. Преимущества пустотообразователей, устанавливаемых в штампах, заключаются в возможности получения изделий большей пустотности при меньшем износе пуансонов, а недостатки - в возможности зависания пуансонов в штампах и более длительной замене изношенных.

В некоторых случаях сочетают оба метода, например трапецеидальные выемки на нижней постели сырца образуют пуансонами, закрепленными на нижних штампах пресса, а отверстия - верхними пустотообразователями. Во всех случаях, как правило, пустотелый кирпич и камни формуют на постель, что соответственно сказывается на производительности прессов, так как площадь стола, где размещаются пресс-формы, постоянна.

Конструкция пустотообразователей

В Германии под маркой BA/165 выпускали верхние пустотообразователи для использования на станках типа - револьверный пресс для кирпича. Они состоят из плунжера с пуансонами, расположенными в траверсе пресса. Плунжер сверху шарнирно прикреплен к двум подвижным щекам, между которыми вращается кулак, поднимающий ролик, ось которого закреплена в верхней части подвижных щек. К щекам снаружи прикреплены четыре пружины, концы которых закреплены за траверсу пресса.

При подъеме ролика он тянет вверх щеки и плунжер с пуансонами, а также натягивает пружины. В тот момент, когда ролик соскакивает с кулака, вместе с ним под действием собственной массы и пружин падает плунжер с пуансонами, которые внедряются на некоторую глубину в заполненную смесью форму. При подъеме поршня пресса штампы сжимают смесь (особенно под пуансонами) и поднимают соответственно плунжер пустотообразователя. По окончании прессования плунжер с пуансонами вытягивается из уплотненного сырца кулаком. Кулак пустотообразователя приводится от коленчатого вала пресса через систему шестерен.

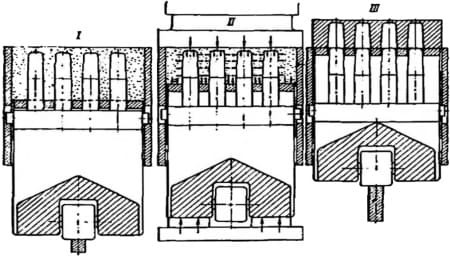

Принцип действия пустотообразователей с расположением «плавающих» пуансонов в штампах (рис. 1) заключается в следующем. При нахождении штампа в крайнем нижнем положении траверса с закрепленными на ней пуансонами, проходящими сквозь верхнюю пластину штампа, опирается своими заплечиками на низ окон в боковых облицовочных пластинах формы так, чтобы верх пуансонов на 10-12 мм был ниже плоскости стола пресса. В этом положении происходит заполнение форм смесью.

Рис. 1. Схема работы пустотообразователей с плавающими сердечниками: I - заполнение формы смесью; II - прессование; III - выталкивание сырца

В процессе прессования верхняя пластина штампа сжимает смесь, которая, в свою очередь, за счет развивающихся при этом сил трения стремится поднять с собой пуансоны, чему оказывает сопротивление слой смеси, находящийся между верхом пуансонов и контрпрессующей плитой. Создается подвижное равновесие между силами трения, поднимающими пуансоны, и силами, возникающими при сжимании смеси над ними, препятствующее переуплотнению последней. Таким образом, обеспечивается значительная пустотность кирпича и получение верхних перемычек любой толщины (вплоть до нуля, т. е. сквозных отверстий).

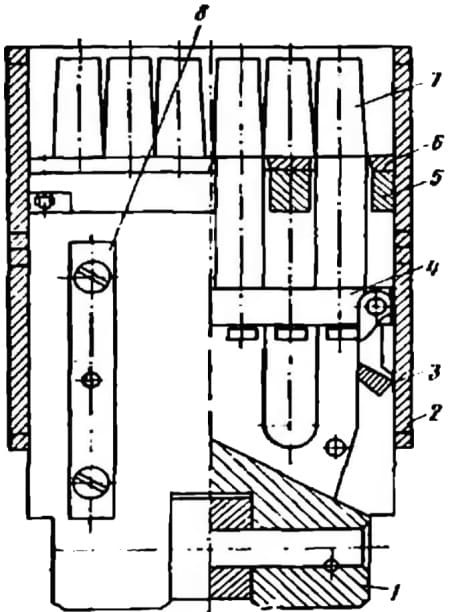

Рис. 2. Штамп с пустотообразователем к прессам СМ-816 и СМС-152 конструкции ВНИИстром: 1 - корпус штампа: 2 - пресс-форма; 3 - ограничитель хода траверсы: 4 - траверса; 5 - верхняя плита; 6 - облицовочная пластина; 7 - пуансоны: 8 - направляющие планки

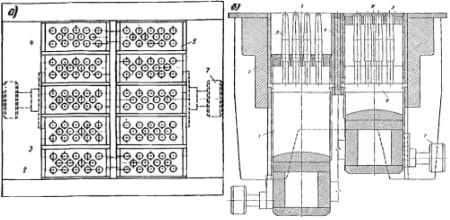

Верхние пустотообразователи к прессам СМ-816 конструкции ВНИИстрома и ВНИИстроммаша приводятся непосредственно от коленчатого вала пресса, но отличаются тем, что в первом применен груз для внедрения пуансонов в форму, заполненную смесью, а во втором пуансоны вводятся принудительно под воздействием воздушного демпфера, давление в котором регулируется. На рис. 2 представлена схема современного нижнего пустотообразователя конструкции ВНИИстрома на восемь отверстий для револьверных прессов СМ-816 и СМС-152, а на рис. 3 - схема пустотообразователя для одновременного формования 10 камней (двойных кирпичей) с пустотностью 30%.

Рис. 3. Пресс-форма с пустотообразователем: а - план; б - разрез; I - момент засыпки смеси; II - выталкивание сырца; 1 - штамп; 2 - корпус пресс-формы (матрица); 3 - пуансоны; 4 - облицовочные пластины пресс-формы; 5 - облицовочные пластины штампа; 6 - траверса; 7 - каток

Эксплуатационные данные пустотников пресс-формы для кирпича

По данным испытаний, проведенных ВНИИстромом, износ сердечников верхних пустотообразователей применяемых конструкций довольно велик. После изготовления 600-700 тыс. шт. пустотелого кирпича объем пустот уменьшается до 6%. Также значительно изнашиваются ролики рычага, поднимающего и опускающего плунжер с сердечниками. Станки для лего кирпича лишены подобных недостатков.

При использовании конусообразных пуансонов наблюдается затаскивание ими смеси через отверстия в контрпрессующей пластине в фонарь верхнего пустотообразователя и запрессовка там этой смеси. Поэтому пуансоны рекомендуется выполнять цилиндрическими, а в некоторых конструкциях верхних пустотобразователей (пустотники) на них делают еще специальные пояски для очистки отверстий от налипающей смеси.

Проведенные определения средней плотности стенок между пустотами и с краев кирпичей, сформованных верхними пустотообразователями, показали, что она мало отличается в различных местах кирпича. Это свидетельствует о довольно равномерном уплотнении сырца при внедрении пуансонов в заполненную смесь форму. Одновременно установлено, что глубина отверстий в сырце зависит от того, насколько ниже верхней плоскости стола находится уровень смеси в формах при опущенных штампах. Чем он ближе к плоскости стола в момент внедрения пуансонов, тем глубже отверстия в сырце.

При испытаниях нижних пустообразователей выявилось, что первое время (до приработки) пуансоны иногда зависают в отверстиях верхних пластин штампов. При наличии больших зазоров между отверстиями и пуансонами просыпающаяся сквозь них смесь может запрессовываться во внутренней полости штампов, если на них и на подвижных траверсах не сделаны крутые скосы для осыпания смеси.

Рабочая часть пуансонов нижних пустотообразователей имеет небольшую конусность, уменьшающую их износ и служащую для более легкого выталкивания кирпича-сырца. При размещении большого числа пуансонов в штампах стенки последних получаются тонкими и могут прогибаться, вследствие чего их следует выполнять из специальных сталей и увеличивать толщину перфорированных облицовочных пластин штампов.

Весьма важное значение для равноплотности пустотелого кирпича-сырца (особенно при использовании нижних пустотообразователей) имеет влажность смеси, при которой обеспечивается ее сыпучесть. Испытания показали, что при формовании пустотелого кирпича-сырца влажность смеси может колебаться не более ±0,25% и должна составлять (в зависимости от свойств смеси) при использовании верхних пустотообразователей 5,5-6,5%, а пустотообразователей в штампах 4,5-5,5%. В последнем случае для лучшего распределения смеси между сердечниками в наполнительных аппаратах современных прессов применяют рамочные быстроходные мешалки, приводящие ее в момент засыпки в псевдоожиженное состояние.

Практика эксплуатации прессов различных систем с нижними пустотообразователями показала, что при одностороннем формовании пустотелого кирпича траверса сердечников может быть закреплена неподвижно, а если одновременно в форму внедряются верхние штампы, то во избежание деформаций пуансонов и траверсы необходимо выполнять их плавающими. Одновременно установлено, что пуансоны должны свободно покачиваться в траверсе, так как это позволяет избежать трещин при выпрессовке пустотелого кирпича сырца из формы. При формовании сырца с тонкими перемычками между пустотами в групповых формах практически невозможно применять верхние пустотообразователи, вследствие чего в современных прессах применяют только нижние пустотообразователи.