5 октября 1880 г. д-р В. Михаэлис получил патент No 14195 на «Способ производства искусственных песчаных камней воздействием пара высокого давления на смесь двугидрата извести или бария или стронция с песком или содержащим кремнекислоту минералами при температурах от 130 до 300°С в пригодных для этого аппаратах». В описании к нему между прочим сказано: «В течение нескольких часов я создаю таким способом гидросиликаты кальция или бария, или стронция и благодаря этому твердый, как камень, воздухо- и водостойкий материал». «Пригодными для этого аппаратами явились герметически закрываемые автоклавы, в которых и происходит воздействие пара высокого давления на сформованный из смеси гидратной извести и песка сырец.

Суть этого воздействия и роль пара высокого давления, как убедительно показал А. В. Волженский, заключается в создании жидкой высокотемпературной среды в порах сырца, обеспечивающей растворение компонентов и их взаимодействие с образованием водных силикатов кальция различного состава.

Таким образом, автоклавная обработка или, как принято называть, запаривание кирпича-сырца является основным процессом, превращающим механическую смесь разнородных компонентов в химические соединения, связывающие зерна песка в монолит. Однако в те годы, несмотря на большое число проведенных исследований, не было возможности достоверно установить, какие именно соединения и при каких конкретных условиях получаются в процессе автоклавной обработки, проследить кинетику взаимодействия компонентов и определить технические свойства различных гидросиликатов кальция.

Лишь современные методы исследований позволили получить более достоверные данные о механизме образования соединений в процессе автоклавной обработки кирпича, размерах и форме новообразований, прочности индивидуальных гидросиликатов, их стойкости при воздействии различных сред.

Гиперпрессованный кирпич в отличии от силикатного не нуждается в автоклавной обработке, в связи с чем организация его производства значительно упрощена и порог входа гораздо ниже.

Причины изменения окраски цветного кирпича

Цветной силикатный кирпич должен сохранять свою окраску в течение всего срока службы здания, во всяком случае - не менее 50 лет. Между тем предпринимавшиеся у нас с 1930 г. многочисленные попытки изготовления и использования цветного силикатного кирпича объемного окрашивания для облицовки наружных стен зданий показали, что с течением времени его окраска бледнеет, а впоследствии иногда даже полностью исчезает, хотя были применены вполне свето- и щелочестойкие пигменты.

Вопросы долговечности окраски изучали с 1950 г. в Росниимсе, а затем во ВНИИстроме. В результате указанных исследований были установлены основные причины ослабления окраски цветного силикатного кирпича и предложены технологические приемы для обеспечения се высокой долговечности. Причинами потускнения цвета окрашенного силикатного кирпича являются наличие в нем свободной извести, воздействие кладочного раствора на кирпич, контакт с другими материалами, воздействие агрессивных газов воздуха и воды, загрязнение поверхности и пор кирпича пылью. Рассмотрим подробнее каждую из указанных причин.

Высаливание извести на поверхности кирпича

Известно, что в производстве силикатного кирпича, когда в качестве сырья используют лишь молотую известь и природный немолотый песок, в реакцию вступает не весь гидрат окиси кальция - часть его остается в кирпиче после автоклавной обработки в свободном виде. Количество несвязанной в гидросиликаты извести зависит от содержания активной окиси кальция, удельной поверхности компонентов, тщательности их первичного смешения, методов гашения и обработки гашеной смеси.

В зависимости от этих факторов содержание свободной извести (в пересчете на окись кальция) в готовом силикатном кирпиче колеблется от 1,5 до 3,5%, т.е. составляет 20-50% всей введенной в смесь активной окиси кальция. Растворимость извести в воде является наибольшей при 0°С и падает с повышением температуры. Несмотря на небольшое содержание извести в растворе при 15-20°С (всего около 1,2 г/л), скорость ее растворения водой достаточно велика, и коэффициент диффузии составляет, по В. Б. Ратинову и В. А. Григоряну, 2,7•10(-6) см2/с.

Попадающая в наружный лицевой слой стены влага (косой дождь, конденсация проникающих изнутри помещений водяных паров при температуре наружного слоя ниже точки росы) растворяет часть свободной извести, содержащейся в кирпиче. При последующем воздействии на стену солнца и ветра влага с растворенной в ней известью поступает за счет капиллярного подсоса к наружной поверхности, где вода испаряется, а известь остается на стене в виде тончайшей пленки. Этот процесс многократно повторяется и в зависимости от содержания свободной извести в силикатном кирпиче он покрывается более или менее плотной пленкой гидрата окиси кальция, карбонизирующейся в дальнейшем углекислотой воздуха. Эта пленка заглушает частично или полностью первоначальный цвет кирпича.

Доказательством того, что известь высаливается лишь на открытой наружной поверхности стены, является тот общеизвестный факт, что под пленкой высолов цвет кирпича остается неизмененным. Во избежание высаливания свободной извести на поверхности кирпича при объемном окрашивании ее необходимо практически полностью связать с кремнеземом в гидросиликаты кальция, для чего следует тонко размолоть часть песка с известью в вяжущее требуемого состава и тщательно обработать гашеную массу.

К. В. Ростенко и М. Г. Дулеба утверждают, что при окрашивании запаренного кирпича растворами солей в поверхностных цветных пленках имеется некоторый избыток красящих катионов, который гарантирует связывание поступающих из внутренних частей кирпича свободного Ca(OH)2 и CaCO3.

Здесь уместно отметить, что СаСО3 в заметной степени растворяется лишь в воде, содержащей СО2, что вряд ли может иметь место в глубинных слоях окрашенного кирпича, находящегося на лицевой стороне стены. Что же касается связывания растворенной извести, мигрирующей изнутри кирпича, то этот процесс будет зависеть от содержания в кирпиче свободной извести и избытка красящих катионов, определяемого глубиной окрашенного слоя. Цветные коллоидные пленки уплотняют наружные поры кирпича, что препятствует впитыванию дождевой влаги и одновременно снижает паропроницаемость стены, т.с. увеличивает возможность конденсации паров воды, поступающих изнутри здания.

Так как в условиях эксплуатации жилых и гражданских зданий внутри помещений обычно поддерживается нормальный влажностный режим (φ≤60%), то основным источником проникания влаги внутрь стен является дождь, поэтому главным препятствием впитыванию дождевой влаги служит уплотненный красящими солями слой кирпича, глубина которого должна быть не менее 5 мм.

Влияние кладочного раствора на цвет кирпича

Источником поступления свободной извести является также кладочный известково-цементно-песчаный или цементно-песчаный раствор. В первом гидрат окиси кальция превалирует, а во втором он образуется только при гидролизе основного минерала цемента - алита. Растворенная известь с влагой может попадать из швов на поверхность кирпича и оставаться на ней в виде потеков.

Во избежание проникания извести из кладочного раствора в наружный слой силикатного цветного кирпича швы лицевой кладки за рубежом делают толщиной 8-10 мм и на столько же утапливают их от поверхности стены. В. Е. Песельник наблюдал, что силикатный кирпич, находившийся на фасадах зданий в контакте с периодически увлажняемыми бетонными деталями, покрывался высолами. Очевидно, их происхождение аналогично высолам, возникающим от кладочного раствора, поэтому требуются те же меры предосторожности.

Влияние транспортировочной упаковки

Причиной изменения цвета может стать также дерево поддонов и бумага, в которую в некоторых странах упаковывают лицевой силикатный кирпич. По данным Андерсона, в Швеции на фасадах некоторых зданий из силикатного кирпича иногда появлялись коричневые пятна. Проведенные им специальные исследования показали, что эти пятна возникают через неделю после укладки в стену на тех гранях кирпича, которые в течение недели до укладки лежали на щитах, изготовленных из сырых сосны, ели, березы или ольхи. Особенное воздействие оказывают на кирпич еловые доски и бумага, изготовленная из ели. Физико-химическими исследованиями установлено, что появление пятен связано с поступлением в кирпич железа, содержащегося в соках сырого дерева. Андерсон предлагает защищать кирпич от непосредственного контакта с деревом или же пропитывать последнее, а также упаковочную бумагу парафином или другими материалами, препятствующими выщелачиванию растворимых солей железа из дерева.

Влияет ли естественная карбонизация на цвет кирпича?

В период эксплуатации силикатный кирпич постепенно карбонизируется за счет углекислоты, содержащейся в воздухе. Этот процесс начинается на открытой поверхности кирпича, и, по данным Н. Н. Смирнова, в течение нескольких месяцев кирпич поглощает 3-4% СО2. И. И. Ривлин и Я. Г. Белик установили, что силикатные кирпичи, пролежавшие в течение 23 лет па глубине 0,6 м под землей, полностью или наполовину (по периметру) карбонизировались. При этом веществом, цементирующим зерна кварца, явились гель SiO2 и карбонат кальция.

Из приведенного видно, что гидросиликаты кальция, являющиеся цементирующей связкой свежеизготовленного кирпича, довольно быстро карбонизируются в его поверхностном слое и превращаются в тонкомозаичную связку, состоящую из геля SiO2 и кальцита и обладающую иными цветовыми характеристиками. Однако испытания, проведенные Л. С. Факторович, выявили, что естественная карбонизация практически не повлияла на изменение цвета силикатных материалов. Это объясняется тем, что пигменты, адсорбировавшиеся на зернах кварца к оказавшиеся в результате автоклавной обработки на некотором расстоянии от новой поверхности этих зерен окруженными гидросиликатами, практически не вступив с ними в реакцию, также не изменялись и тогда, когда гидросиликаты карбонизировались.

Таким образом, естественная карбонизация окрашенного силикатного кирпича практически не влияет на пигменты, а следовательно, и на его цвет.

Загрязнение кирпича

Загрязнение поверхности силикатного кирпича прямо связано с пористостью его наружного слоя. Пористость же в процессе эксплуатации меняется в зависимости от степени сульфатной коррозии, вызываемой воздействием сернистых газов, всегда присутствующих в воздухе крупных, особенно промышленных городов. При совместном действии сернистых газов и влаги кальцит, находящийся в поверхностном слое силикатного кирпича после его карбонизации, превращается в гипс, постепенно вымываемый дождями, и пористость наружного слоя увеличивается.

По данным В. Е. Песельника, при введении в состав смеси для силикатных фасадных плит тонкомолотого кварца и увеличении их плотности сульфатная коррозия многократно уменьшается.

Исследования показали, что коэффициент стойкости силикатного кирпича, изготовленного из смеси с тонкомолотым известково-кварцевым вяжущим, после двухгодичного пребывания в сульфатных растворах был более 0,9, т.е. являлся достаточно высоким. Поэтому основным средством против загрязнения кирпича вследствие сульфатной коррозии и пылью является применение известково-кремнеземистого вяжущего оптимального состава при одновременном повышении плотности цветного кирпича.

Кирпич силикатный (ГОСТ 379-53)

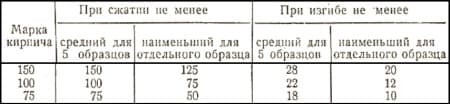

Силикатный кирпич ГОСТ 379-53 изготовляют из смеси извести и кварцевых песков; он отвердевает под действием пара в автоклаве. Размеры силикатного кирпича 250x120x65 мм. Определение марки кирпича по прочности происходит на специальном оборудовании. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич разделяется на три марки: 150, 100 и 75 (рис. 1).

Рис. 1. Предел прочности силикатного кирпича при сжатии и изгибе в кг/см2

При выборе силикатного кирпича важно учитывать именно его марку в зависимости от требуемой прочности конструкции. Кирпич марки 150 обладает наивысшей прочностью, что делает его идеальным для строительства несущих стен и фундаментов будущих строений. Марка силикатного кирпича М100 подходит для внутренних перегородок и ненесущих конструкций, а кирпич М75 часто используется для отделочных работ.

Укладывая силикатный кирпич на ребро при транспортировке, следует обеспечить надежную фиксацию и защиту от ударов и вибраций. Это поможет избежать повреждений и деформаций кирпича, сохраняя его качество и целостность.

В строительстве присутствуют различные виды облицовочного кирпича, но силикатный отличается своей легкостью и хорошей звукоизоляцией. Он также обладает хорошей паропроницаемостью, что позволяет стенам "дышать" и предотвращает скопление влаги внутри конструкции.

Кирпичная кладка выполняется на специальные клеевые смеси или растворы, которые обеспечат надежное соединение между кирпичами. Равномерное распределение клеевого раствора и точное выравнивание силикатных кирпичей позволят достичь прочности и прямолинейности стены.

Силикатный кирпич ГОСТ 379-53 является популярным и надежным материалом для строительства, благодаря своей прочности, легкости и хорошим тепло- и звукоизоляционным свойствам. Его правильное использование и укладка позволяют создавать прочные и долговечные строительные конструкции.

Кладка из силикатных камней и кирпича более теплопроводна, имеет большую плотность, но вместе с тем более прочна и долговечна, чем кладка из легкобетонных камней. Поэтому ее широко применяют для возведения не только внутренних стен, но и наружных.

Кладки из силикатного кирпича непригодна для возведения конструкций, которые будут находиться в сырых грунтах, а также во влажных и мокрых помещениях, для устройства печей, труб, дымовых и вытяжных каналов.