С начала 90-х годов, в нашей стране, уделяется большое внимание дорожному строительству и благоустройству, применяются новые материалы и технологии. В настоящее время, широкое распространение получило производство брусчатки (искусственный камень мощения), как оптимальное решение для дорожного покрытия. Искусственные камни мощения применяются для устройства дорожных покрытий тротуаров, пешеходных дорожек, посадочных площадок на маршрутах общественного транспорта и других площадей и площадок, на которых не предусматривается систематическое движение автотранспорта.

Брусчатка (искусственный камень мощения, плитка) - это бетонный элемент, который может иметь различную форму, цвет и размеры в соответствии с действующими нормативными документами. Основные параметры брусчатки оговариваются в ГОСТ 17608-91 «Плиты бетонные тротуарные. Технические условия» и ТУ 5746-001-33157194-97 «Камни искусственные покрытий дорог». Толщина брусчатки по действующим нормативам, должна быть не менее 60 мм, площадь опорной поверхности не более 0,05 м. кв., длина - не более 28 и 30 см соответственно для прямоугольных в плане и фигурных камней. Основные технические характеристики производимой брусчатки:

- прочность на сжатие М200…400;

- морозостойкость F200;

- истираемость 0,7.

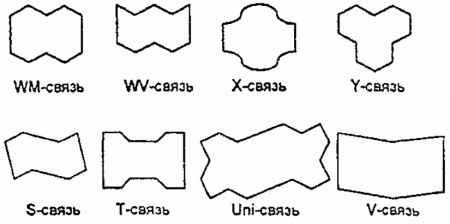

По конструкциям, технологии устройства и требованиям к дорожным покрытиям из брусчатки допускается широкий ассортимент всевозможных форм камней мощения. Брусчатка может быть без горизонтальной связи (прямоугольные, квадратные, шестиугольные) и с горизонтальной связью - криволинейной формы (рис. 1).

Бетонная брусчатка - долговечный и прочный строительный материал. Так, элемент толщиной 80 мм может применяться на въездах, рассчитанных на движение автомобилей с нагрузкой на ось до 6 т. Брусчатка с успехом может быть использована не только в дорожном строительстве, но и в благоустройстве: при устройстве ступеней лестниц, оформлении элементов малых архитектурных форм - цветочных клумб и подпорных стенок.

Рис. 1. Формы брусчатки с горизонтальной связью

Производят брусчатку одно или двухслойной. В последнем случае верхний слой (декоративная поверхность) изготавливается из цветного бетона. На строительных рынках городов России представлена брусчатка белого, серого, красного, желтого, коричневого, зеленого и других цветов. Имеются варианты, декоративная поверхность которых успешно имитирует различные природные каменные материалы, например, гранит. Сочетая цвета и форму брусчатки, создают различные по дизайну рисунки дорожного покрытия. Сборные дорожные покрытия из искусственных камней мощения, по сравнению с асфальтобетонными, имеют лучший архитектурно - эстетический вид и дизайн, а также являются экологически чистыми. Брусчатка, произведенная согласно технологии, долговечна и многократно используется, поэтому - экономически выгодны. За счет точных геометрических размеров, брусчатка технологична в работе. Дорожное покрытие из нее легко разбирается и восстанавливается обратно при прокладке и обслуживании подземных коммуникаций.

В распоряжении Премьера правительства Москвы от 22 августа 1997 г предписывалось Москомархитектуре подготовить «Схемы урбанизированных территорий АО, нуждающихся в соответствии с градостроительной значимостью в первоочередной замене асфальтового покрытия на экологически чистое долговечное декоративное мощение из сборных элементов».

Высокие декоративные и художественные свойства, а также другие преимущества дорожных покрытий из брусчатки, обусловили её широкое применение в особо оживленных местах: пешеходных и торговых зонах, мест парковки автотранспорта и т. д. По данным из различных печатных изданий, емкость рынка брусчатки, только по северо-западному региону оценивалась: в 2001 г - 300…350 тыс. м2; в 2002 г - 420…480 тыс. м2, а в 2004 г - около 1 млн. м2. Темпы годового прироста потребности в брусчатке на ближайшие 2 года, по оценкам специалистов, составят 15…20 %. Таким образом, объемы строительства с использованием искусственных камней постоянно увеличиваются. За последние годы в нашей стране появилось много специализированных заводов и цехов по производству мелкоразмерных бетонных изделий. Так, Вечеслав Засухин, руководитель секции «Строительной индустрии» Ленинградского областного союза строителей в обзоре рынка вибропрессованных бетонных изделий Санкт-Петербурга и Ленинградской области пишет: «В настоящее время на рынке Санкт Петербурга и Ленинградской области представлена песчано-бетонная вибропрессованная продукция 20 производителей, расположенных на территории распространения продукции. Более половины компаний имеет оборудование в эксплуатации менее 3 лет».

Бетонная брусчатка (плитка) производятся методом вибролитья и полусухого вибропрессования. В вибролитьевой технологии формы (жесткие полипропиленовые, гибкие резиновые или пластиковые) заполняются раствором и подаются на вибростол, где за счет вибрации происходит его уплотнение. Заполненные формы поступают на участок выдержки продукции. После затвердевания, изделия извлекаются из форм, складируются и передаются на склад готовой продукции. Практически все операции выполняются вручную. По оценкам специалистов, вибролитая продукция занимает значительно меньше от всего объема рынка искусственных камней. Многие сторонники 2-х технологий до сих пор спорят на тему: Какая лучше плитка вибролитая или вибропрессованная.

Основной объем рынка приходится на брусчатку изготовленную по технологии полусухого вибропрессования на крупных предприятиях с использованием современного автоматизированного зарубежного оборудования: «Poyatos», «Prensoland», «Masa-Henke», «HESS».

Серийный выпуск вибропрессованной брусчатки одним из первых был освоен в фирмой «БИК». В середине 90-х годов производство плитки было начато на ЗАО «Полар», ЗАО «Экспериментальный завод» и ЗАО «Метробетон». В 2004 году на ОАО «Ленстройдеталь» было налажено производство камней мощения на немецкой автоматизированной линии «HESS», производительностью 2000 м2 в смену.

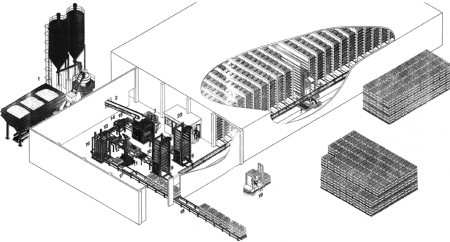

Типовая линия по производству брусчатки методом полусухого вибропрессования полностью автоматизирована и имеет единый блок управления (рис. 2). Основным элементом линии является вибропресс, в который из основного бетонного узла, по транспортеру, непрерывно подается бетонная смесь. Смесь заполняет матрицу и под воздействием пуансона под давлением и вибрацией происходит формовка изделия. Пресс формует бетонные изделия на технологических поддонах, которые автоматически подаются из накопителя. Отформованные изделия на поддонах подаются в пропарочные камеры или на участок выдержки продукции. После завершения процесса пропарки или выдержки готовые изделия перемещаются к манипулятору. Манипулятор формирует многорядный пакет на транспортных европоддонах. Сформированный пакет подается к упаковочной машине, где происходит его обвязка, а затем - подача на склад готовой продукции. Освободившиеся технологические поддоны системой транспортеров через очиститель подаются в накопитель поддонов. Очевидны преимущества вышеописанного производственного процесса:

- технологическая организация производства;

- высокая производительность;

- идентичность всех изделий (они делаются в одной пресс-форме);

- независимость качества продукции от человеческого фактора.

За рубежом, для улучшения качества бетонных поверхностей камней и придания им декоративного вида, в зависимости от поставленных архитектурных задач, дополнительно используют механическую обработку: струйную, шлифование, фрезерование, размыв. Например, при струйной обработке поверхность подвергается воздействию небольшими стальными шариками и приобретает шероховатую текстуру. В результате фрезеровки в бетонных поверхностях камней получаются канавки, препятствующие скольжению обуви.

Некоторые предприятия производят брусчатку с фактурным декоративным слоем с различными цветными природными заполнителями: кварцитом, гранитным щебнем. На заключительной стадии производства цветной заполнитель освобождается от оболочки цементного камня путем воздействия факела воды под высоким давлением (размыв). Фактурная текстура плитки, получаемая в результате воздействия воды, обладает лучшими сцепными и декоративными качествами по сравнению с камнями мощения без поверхностной обработки.

Рис. 2. Типичная организация производства брусчатки: 1 - бетонный узел; 2 - транспортер подачи бетонной смеси; 3 - гидравлический узел; 4 - вибропресс; 5 - транспортер выхода готовой продукции из-под пресса; 6 - накопительный элеватор; 7 - распределительная транспортная тележка; 8 - распределительный механизм; 9 - распределительный элеватор; 10 - возвратный конвейер; 11 - автоматический радиальный поддонник; 12 - щетка для очистки поддонов; 13 - податчик поддонов; 14 - опрокидыватель поддонов; 15 - Накопитель поддонов; 16 - накопитель европоддонов; 17 - однонаправленный автоматический конвейер; 18 - направляющий суппорт европоддонов; 19 - электропогрузчик; 20 - кабина пульта управления

Брусчатка из природного камня

Отходы добычи блоков из мелкозернистых хрупких пород могут успешно использоваться для производства брусчатки для устройства дорожной одежды. В зависимости от размеров брусчатка разделяется на 4 сорта: низкую узкую, низкую широкую, среднюю и высокую. По качеству брусчатку классифицируют на два класса А и Б.

Брусчатка по форме должна приближаться к прямоугольному параллелепипеду. Верхняя грань (лицо) и нижняя грань (постель) должны быть параллельны. Боковые же грани должны суживаться к низу таким образом, чтобы величина скоса у постели низкой брусчатки была с каждой стороны не более 5 мм, а у средней и высокой брусчатки - не более 10 мм.

При производстве брусчатки кромки брусков по лицу должны быть подогнаны так, чтобы ширина зазора при прикладывании одной брусчатки к другой была не более 8 мм для класса А и 15 мм для класса Б.

Шероховатость лицевой поверхности брусчатки должна быть такой, чтобы при накладывании двух брусков лицом к лицу величина просвета не превышала 10 мм для обоих классов.

Размеры брусчатки в зависимости от сорта приведены в таблице на рис. 3.

Для производства брусчатки можно применять свежие горные породы без заметных следов механического, физического и химического повреждений. Изверженная порода должна быть однородной по структуре. Не допускается использование для изготовления брусчатки пород с размерами порфировых включений более 10 мм. Минералы, недостаточно стойкие к выветриванию и механическому воздействию, должны быть распределены в породе равномерно. Для изготовления брусчатки не могут использоваться породы, содержащие пирит и лимонит.

Камень для брусчатки должен иметь следующие физико-механические свойства: объемный вес не менее 2550 кг/м3, водопоглощение не более 0,6%, морозостойкость не менее 25 циклов попеременного оттаивания и замораживания, предел прочности при сжатии в водонасыщенном состоянии не менее 10 МПа, коэффициент сопротивления истиранию в приборе Дорри не менее 18.

Рис. 3. Размеры брусчатки из природного камня, в мм

Производителю выполнять или нет укладку своей брусчатки?

Почти перед каждым производителем встает вопрос - иметь или не иметь собственную подрядную организацию для укладки брусчатки. И каждый дает на него свой ответ, вернее, выбирает один из двух вариантов - «да» или «нет».

Обычно, в начале становления предприятия много размышляют над этим вопросом. На первый взгляд, «замкнуть» на себя не только производство брусчатки, но и ее укладку очень заманчиво:

- появляется дополнительный источник прибыли;

- исключается опасность того, что своей плохой работой «чужие» укладчики дискредитируют Ваш хороший продукт.

Однако есть несколько «но».

Во-первых, никто не отменял плюсов разделения труда.

Во-вторых, если иметь собственную бригады по укладке, то остальные компании на этом рынке будут чувствовать себя несколько ущемленными, а, значит, не столь открытыми к сотрудничеству. Если же своих укладчиков брусчатки нет, то все на равных конкурируют за Вашу брусчатку, чтобы оказать свою услугу. Для Вас это более выгодно, так как все они по факту становятся дилерами Вашей продукции, ее проводниками к конечному потребителю, и чем таких каналов больше, чем они лучше, тем выгоднее для Вас.

Чужой опыт свидетельствует, что в большинстве случаев создание дочерних «укладочных» фирм заканчивается либо их уходом из‑под «крыла» производителя брусчатки, либо с течением времени они прекращают свое существование. Все‑таки лучше, когда каждый занимается своим делом. Поэтому объединение в один бизнес производства тротуарной плитки и ее укладки - путь тупиковый. Как пример, кирпичные заводы не создают бригады каменщиков для кладки своего кирпича.

Если вы уже имеете станки для производства кирпича и плитки и пусть даже небольшое, но стабильно работающее производство, то все вышесказанное не означает, что нет необходимости налаживать сотрудничество с компаниями, в сферу интересов которых входит мощение брусчаткой. Каждый принимает решение сам.