Показатели прочности кирпича и раствора являются основными факторами, определяющими прочность кладки. Однако исследования выявили также целый ряд других факторов, влияющих на прочность кладки, которые должны быть учтены при определении временного сопротивления кладки. В этой статье мы остановимся на прочности раствора для кирпичной кладки.

Изучение работы раствора в швах кладки продолжается и не дает пока исчерпывающего ответа на вопрос о том, каким образом прочность кладки зависит от прочности раствора. Неравномерная плотность шва, вызывающая изгиб кирпича, сказывается на прочности кладки в большей степени при слабых растворах, чем при прочных. Это объясняется тем, что слабые растворы дают большие величины деформаций. Кроме того на работе кладки должна сказываться разница в пуассоновом расширении кирпича и раствора. При сжатии кирпича вне кладки расширение его очень мало. Поперечное же расширение раствора при испытании вне кладки при тех же напряжениях для цементного раствора 1:4 примерно в 10 раз больше, чем для кирпича, а для более слабых растворов это отношение еще больше. При совместной работе в кладке раствор должен вызывать большие растягивающие усилия в кирпиче, тем большие, чем ниже марка раствора. Наличие разницы в поперечных деформациях кирпича в кладке при различных растворах было установлено экспериментально.

Таким образом отдельные кирпичи в кладке помимо напряжений изгиба и среза испытывают весьма значительные напряжения растяжения, вызываемые поперечным расширением раствора в швах кладки, которое сдерживается кирпичом.

Формула прочности кладки, приведенная в другой статье (см. Рис. 1, а Расчет кирпичной кладки на прочность) учитывает влияние раствора только для определенных соотношений между его прочностью и деформациями. Конструктивный коэффициент А выведен для цементных и сложных песчаных растворов. Когда мы приходим к растворам с другими упругими свойствами, с большими деформациями при тех же прочностях раствора, то мы получаем более слабую кладку. Поэтому для более сжимаемых растворов - шлаковых, пемзовых и т. п. - необходимо к формуле ввести понижающий поправочный коэффициент. Прочность других растворов для кирпичной кладки (шлаковых и известковых) считается ниже на 15%, что в свою очередь учитывается при расчетах.

Прочность растворов оценивают марками, определяемыми испытанием раствора на сжатие на 28-й день твердения. Испытывают на сжатие раствор в форме кубиков размерами 7,07х7,07х7,07 см, приготовленных на пористом основании и выдержанных при температуре воздуха в помещении +20° ±5°.

При определении прочности раствора для кладки в сроки, отличные от 28-дневного возраста, применяют условные марки растворов, отвечающие их действительной прочности в эти сроки.

Установлены следующие марки: 100, 75 и 50 (растворы высокой прочности), 25 и 10 (растворы средней прочности) и 4, 2 и 0 (растворы низкой прочности).

Марка 0 установлена для определения предела прочности кладки на свежем, еще не отвердевшем растворе, на известковом растворе в возрасте до 3 месяцев и на свежеоттаявшем растворе если производится зимняя кладка применяя способ замораживания.

Марка 2 установлена для определения деформационных свойств кладки на известковом растворе в возрасте до 3 месяцев и на свежеоттаявшем зимнем растворе.

Растворы высокой прочности приготовляют на обыкновенных, гидрофобных, пластифицированных и других цементных вяжущих марок 150-400, чаще всего с небольшим количеством добавок извести, глины, других наполнителей или активных добавок; растворы средней прочности - на местных вяжущих, на цементах со значительным количеством добавки молотых гранулированных доменных шлаков, активных кремнеземистых добавок или наполнителей, а при отсутствии их - на цементах с введением в раствор извести, глины, зол или молотых добавок; растворы низкой прочности могут быть известковыми, известково-глиняными или с применением других низкоактивных вяжущих.

Прочность раствора зависит от ряда факторов: состава раствора, активности вяжущего, крупности песка, количества воды.

Для цементных растворов наиболее выгодно применять вяжущие, прочность которых в 3-5 раз выше необходимой прочности раствора. Однако с повышением активности цемента количество его в растворе соответственно уменьшается и, если марка цемента более чем в 5 раз выше марки раствора, цементного теста для заполнения всех пор в заполнителе и полного обволакивания его частиц оказывается недостаточно. Такой раствор получается жестким, плохо расстилается по поверхности камней и плохо заполняет на ней неровности. Это снижает прочность кирпичной кладки. Производительность каменщика при работе с жесткими растворами падает.

Для уменьшения жесткости растворов и, следовательно, повышения их удобоукладываемости применяют пластифицирующие добавки (способные образовать пластическую массу) чаще всего - известь и глину. Введение добавок повышает прочность кладки, снижает расход цементного вяжущего и повышает производительность труда каменщика. Кроме того, пластифицирующие добавки улучшают водоудерживающую способность раствора. Количество добавок зависит от требуемой прочности раствора, марки цемента и крупности применяемого песка. Чем меньше требуемая прочность раствора и чем выше марка цемента, тем большую часть последнего следует заменять добавками. Количество добавок увеличивают также В случае применения мелкого песка. Следует иметь в виду, что введение слишком большого количества добавок увеличивает коэффициент поперечного расширения раствора и ведет к снижению прочности кладки.

В растворах высокой прочности в зависимости от марки цемента количество пластифицирующих добавок составляет 10÷70% от объема цемента.

В известковые растворы, сами по себе обладающие высокой пластичностью, добавки вводят с целью ускорения твердения растворов и высыхания кладки, обычно это - тонкомолотые гидравлические добавки (доменный шлак и др.). В свою очередь, известь применяют в качестве добавки в глиняные растворы с целью уменьшения размокаемости их.

Интенсивность твердения цементных, смешанных и известковых растворов различна. Наиболее быстро набирают прочность цементные растворы и медленнее всего чисто известковые. Нарастание прочности раствора замедляется с понижением температуры и прекращается при замерзании раствора. Прочность цементных, смешанных и известковых растворов в различные сроки твердения до 90 дней при температуре от +15 до +25° может быть приближенно определена по формуле, предложенной канд. техн. наук И. Т. Котовым:

Rz = R28 (az / 28(α-1) + z)

где Rz - прочность раствора в возрасте z дней; R28 - прочность раствора в возрасте 28 дней; z - время твердения раствора в днях; α - коэффициент, принимаемый для цементных, цементно-известковых, цементно-глиняных и известковых растворов равным 1,5.

При температурах твердения ниже +15° расчетная прочность раствора, изготовленного на портландцементе, уменьшается умножением на следующие поправочные коэффициенты:

- от +1 до +4° - 0,6;

- от +5 до +9° - 0,8

- от +10 до +14° - 0,9

Для определения прочности цементных растворов в возрасте более 90 дней может быть применена формула проф. Б. Г. Скрамтаева, данная им для бетонов:

Rz = R28 (lg z / lg 28)

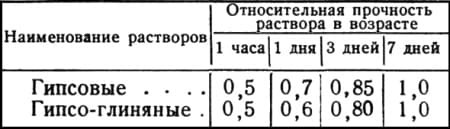

Гипсовые растворы в основном набирают прочность в течение первых 7 дней. Прочность гипсовых растворов в более ранние сроки может быть определена по рис. 1.

Рис. 1. Прочность гипсовых растворов в различных возрастах в долях от прочности в 7-дневном возрасте

В зависимости от прочности и плотности растворы обладают разной деформативностью, что следует иметь в виду при проектировании каменной кладки. По данным проф. Л. И. Онищика, деформация шва из тяжелого раствора при напряжениях в кладке, равных ⅓ от ее предела прочности, составляет примерно:

- при растворах марки ≥ 50 - 0,007 мм;

- при растворах марки 25 - 0,039 мм;

- при растворах марки 10 - 0,062 мм.

Легкие растворы по сравнению с тяжелыми обладают значительно большей деформативностью.

С экономической стороны достоинства раствора в значительной мере определяют расходом вяжущего (особенно цемента), поэтому при проектировании состава раствора следует стремиться к снижению в растворе вяжущего. «Технические правила по экономному расходованию металла, леса и цемента в строительстве» (ТП 101-54) ограничивают применение цемента для растворов. Запрещаются чистоцементные растворы для каменной кладки, кроме случаев, где их применение вызывается технической необходимостью (например, при кладке фундаментов в грунтах, насыщенных водой), и растворы, содержащие клинкерный цемент (кроме кладочных цементов по ГОСТ 4726-49), для кладки сплошных стен помещений толщиной 25 см и более с нормальной влажностью в жилых и гражданских зданиях высотой до двух этажей включительно (если это не является необходимым по расчету), а также в фундаментах малоэтажных жилых и вспомогательных зданий при отсутствии грунтовых вод. Эти ограничения не распространяются на кладки, возводимые в зимнее время методом замораживания. Экономии извести в среднем до 20% достигают при применении в известковых и смешанных растворах вместо гашеной извести негашеной. Значительной экономии извести, гипса и тонкомолотых добавок добиваются при использовании разработанных специальных пластификаторов.

Выбор состава раствора производят в зависимости от ранее перечисленных требований и с учетом конкретных условий работы конструкций. Так, в случае, если грунт сухой, для устройства фундаментов и части цоколя ниже гидроизоляции могут быть применены: цементно-известковые, цементно-глиняные и известковые растворы, последние - в зданиях ІІІ класса. Во влажных грунтах применяют смешанные растворы: цементно-известковые и цементно-глиняные; при этом количество добавок глины и извести должно быть вдвое меньше, чем для кладки в сухих грунтах, а в качестве вяжущих в этом случае используют портландцементы, шлакопортландцементы (шлаковый цемент), пуццолановый цемент и другие подобные им цементы. Для кладки в грунтах, насыщенных водой, употребляют цементные, цементно-известковые и цементно-глиняные растворы, причем два последних допускают только в зданиях ІІІ класса.

Для надземной кладки применяют как воздушные, так и гидравлические растворы, их выбирают в зависимости от класса возводимого здания, условий его эксплуатации, а также требуемой прочности кладки.

Во всех случаях, где это возможно, должны использоваться растворы на базе местных вяжущих (из пробужденных шлаков, гипсовые, глиняные и т. д.).

В местах, подвергающихся воздействию агрессивной и текучей воды (водопроводные и канализационные сооружения), не допускаются растворы на портландцементах; в этих случаях пригодны растворы на сульфатно-стойких портландцементах и сульфатно-шлаковых цементах; допускаются растворы на шлаковых или пуццолановых портландцементах марки 200 и выше. Два последних раствора не рекомендуются для надземной кладки в районах с жарким и сухим климатом (Средняя Азия и др.).

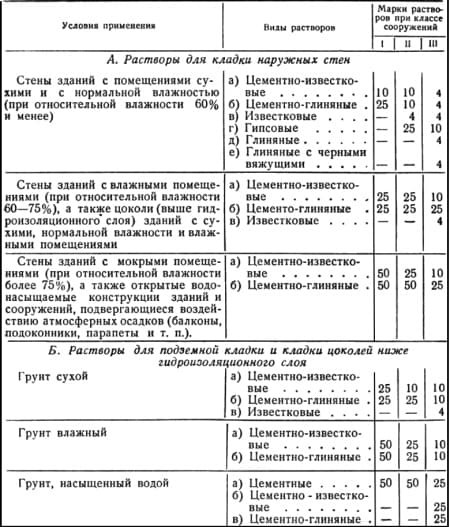

Стойкость растворов против атмосферных воздействий, а следовательно, и долговечность (рис. 2) в значительной мере зависят от их прочности.

Рис. 2. Минимально допускаемые марки растворов. Из «Инструкции по растворам для каменной кладки» (И 160-51/МСПТИ). Требуемые минимальные марки растворов для кладки стен, цоколей и фундаментов могут быть соответственно снижены на одну ступень: при защите стен влажных и мокрых помещений с внутренней стороны пароизоляционным или гидроизоляционным слоем; при наружной облицовке стен и цоколей плитами толщиной не менее 35 мм; при защите фундаментов от увлажнения гидроизоляцией