Магнезиальными вяжущими называют порошкообразные материалы, в состав которых входит оксид магния. К ним относятся каустический магнезит и каустический доломит (происходят от греч. kaustikos – едкий, жгучий). Их изобрел в середине ХIХ столетия французский инженер Сорель, и поэтому магнезиальные вяжущие называют еще цементом Сореля.

Особенностью таких вяжущих является то, что они затворяются не водой, а водными растворами магниевых и других солей – чаще всего сульфатом или хлоридом магния (обычно в виде минерала бишофита – MgCl2·6H2O), близких по составу к морским. Причем раствор MgCl2 придает изделиям большую прочность при прочих равных условиях. Характерной особенностью магнезиальных вяжущих является также повышенная прочность сцепления с минеральными и особенно органическими заполнителями (опилки, стружки, древесная шерсть), а органические заполнители в такой среде не подвергаются разложению. Кроме того, магнезиальные вяжущие в отличие от портландцемента способны твердеть при температуре до –10°C, что позволяет применять их в осенне-зимние периоды строительства.

При затворении водой магнезиальные вяжущие тоже твердеют, но медленно, и материалы на их основе (бетоны и растворы) достигают небольшой прочности. При затворении же растворами хлористого магния MgCl2·6H2O или сернокислого магния MgSO4·7H2O скорость твердения резко возрастает.

Магнезит, находящий себе, подобно извести и гипсу, применение для изготовления строительных камней, имеет за границей очень большое распространение, во много раз превосходящее его употребление в России.

Химическими составными частями магнезита являются углекислая соль магния, кремнезем, глинозем и следы железа; при обжиге магнезита, при температуре около 600°, удаляется углекислота и получается окись магния. Для оценки магнезита руководящим фактором является процент содержания в нем карбоната (подробно см. ниже). От конечного же содержания окиси магния зависит достигаемая при схватывании массы крепость. Схватывание и отвердевание массы происходит наподобие цемента при добавке хлористого магния; отвердевание получится также и при добавлении воды или извести, правда, не столь хорошее, как при хлористом магнии. Наибольшее распространение имеет магнезиальный цемент, получающийся при смеси обожженного магнезита с хлористым магнием и известный под наименованием цемента Сореля.

Цемент Сореля ранее представлял собой смесь окиси цинка с раствором хлористого цинка, а впоследствии он был улучшен и удешевлен путем замены хлористого цинка хлористым магнием и окиси цинка обожженным магнезитом. Вместо хлористого магния можно также употреблять сернокислой магний, но крепость получающейся массы будет меньше, чем при хлористом магнии, а стоимость - больше.

Магнезиальные цементы смешиваются с различными наполнителями, число которых весьма значительно. Примесь наполнителя может достигать 90% (см. подробнее ниже о ксилолите). В зависимости от добавки каменистых или мягких древесных наполнителей получается каменистая или древесновидная масса.

Разновидности магнезиальных вяжущих веществ

Разновидностями магнезиальных вяжущих веществ являются каустический магнезит и каустический доломит.

Каустический магнезит получают при обжиге горной породы магнезита MgCO3 в шахтных или вращающихся печах при 650... 850°С. В результате MgCO3 разлагается по схеме MgCO3 = MgO+CO2. Оставшееся твердое вещество (окись магния) измельчают в тонкий порошок.

Каустический доломит MgO и CaCO3 получают путем обжига природного доломита СаСО3•MgCO3 с последующим измельчением его в тонкий порошок. При обжиге доломита СаСО3 не разлагается и остается инертным как балласт, что снижает вяжущую активность каустического доломита по сравнению с каустическим магнезитом.

Магнезиальные вяжущие затворяют не водой, а водными растворами солей сернокислого или хлористого магния. Магнезиальные вяжущие, затворенные на растворе хлористого магния, дают большую прочность, чем на растворе сернокислого магния. Магнезиальные вяжущие, являясь воздушными, слабо сопротивляются действию воды. Их можно использовать только при затвердении на воздухе с относительной влажностью не более 60%. Каустический магнезит легко поглощает влагу и углекислоту из воздуха, в результате чего образуются гидрат оксида магния и углекислый магний. В связи с этим каустический магнезит хранят в плотной герметической таре. На основе магнезиальных вяжущих в прошлом времени изготовляли ксилолит (смесь вяжущего с опилками), используемый для устройства полов, магнезиальный бетон Гераклит, а также фибролит и другие теплоизоляционные материалы. В настоящее время применение магнезиальных вяжущих резко сократилось.

Области применения магнезиальных цементов

Возможности применения магнезитового цемента чрезвычайно велики и многосторонни. Из смеси магнезиального цемента и чистой древесной шерсти получается материал, подобный слоновой кости, хорошо поддающийся просверливанию, обточке и строжке.

В качестве примеси к магнезиту можно употреблять, помимо хлористого магния, хлористого бария, углекислой извести и серно-кислого магния, также и жидкое стекло. Сформованные камни затем опускаются в раствор хлористого магния и пропитываются им. При этом образуется кремнекислый магний и получается очень крепкий, огнестойкий камень. Натрий, содержащийся в жидком стекле, вступает в реакцию с хлором раствора, причем образуется хлористый натрий (поваренная соль), выделяющийся на поверхности камня в виде белого, тонкого налета. Так как хлористый натрий легко растворяется в воде, то образующийся налет можно удалить мытьем камня. Но все же этот способ не рекомендуется в тех случаях, когда желательно получение хорошего внешнего вида. Употребление жидкого стекла обусловливает кремневание массы, что повышает ее крепость.

Так, например, если смешать кварцевый песок с магнезитом и разжиженным жидким стеклом и подвергнуть массу давлению под прессом в присутствии углекислоты, то получается очень твердый камень. Масса, превращается при этом в карбосиликат магнезита, устойчивый и против атмосферных влияний. Если же употребляется не кварцевый песок, а чистая, белая каменная крошка, например мраморная, то получается красивый, белый камень, который можно применять как белый искусственный мрамор. Обожженный магнезит можно заменить загашеной известью, чем существенно удешевляется процесс изготовления.

Известково-магнезиальные камни

При смешивании слабо обожженного магнезита с углекислой известью и затворении смеси водой получается масса, постепенно отвердевающая в белые, каменистые комья. Практически поступают следующим образом. Обожженный магнезит и чистая углекислая известь (мрамор) перемалываются в тончайшую муку, тесно перемешиваются, затворяются водой и заливаются в формы, где масса и остается, пока не затвердеет. Вынимаемые из формы камни кладутся в воду.

Углекислая известь, потребная для изготовления известково- магнезитовых камней, получается, в случае отсутствия мрамора, при смешении водного раствора хлористого кальция с таким же раствором соды. В результате смешивания получается осадок углекислой извести. По окончании осаживания сливают светлый соляной раствор, разбавляют осадок чистой водой, размешивают, дают вновь отстояться и опять сливают воду. Эта операция повторяется два-три раза, пока не получится осадок, совершенно свободный от соли. Получаемой сырой массой наполняют холщевые мешки, привешиваемые за четыре угла, и из них стекает вода, содержащаяся в осадке. Как только вся вода вытечет, четыре конца мешка связываются вместе и его оставляют висеть в защищенном от пыли месте, пока масса не просохнет.

В конечном результате получается химически чистая углекислая известь в состоянии максимального распыления, дающая вместе с обожженным магнезитом массу, прессуемую под прессом мощного давления; изделия из нее не уступают по твердости и красоте мрамору. Просушка предметов происходит одновременно с отвердеванием на формовочной подкладке.

Каустический магнезит

Каустический магнезит относится к магнезиальным вяжущим веществам, который получают умеренным обжигом при температуре 700...800°C горной породы – магнезита (МgСО3) до полного разложения ее в оксид магния МgО с последующим измельчением в тонкий порошок до остатка на сите No02 не более 5%, а на сите № 008 – не более 25% (ГОСТ 1216). Затворяют каустический магнезит водными растворами солей электролитов: хлористого магния, сернокислого магния, сернокислого железа и др. В таком виде его называют «магнезиальным цементом». Меняя концентрацию затворителя, можно регулировать качественный и количественный состав продуктов гидратации магнезиального цемента и, соответственно, его свойства.

Твердеет, благодаря своим свойствам каустический магнезит сравнительно быстро: начало схватывания должно наступать не ранее 20 мин., а конец схватывания – не позднее 6 час. При хранении такое вяжущее довольно интенсивно поглощает влагу и углекислоту из воздуха. В результате образуется Mg(OH)2 и MgCO3. Поэтому хранить его надо в плотной герметичной таре. Изготовленные из каустического магнезита и сосновых опилок состава по массе 3:1 (три части магнезита) изделия достигают прочности 50 МПа и выше.

Под термином «схватывание» вяжущих веществ понимается скорость твердения за определенный промежуток времени, т. е. процесс, при котором относительно подвижная смесь вяжущего с водой постепенно густеет и приобретает такую начальную прочность, при которой ее механическая переработка становится практически затруднительной и даже невозможной (в конце схватывания). Различают:

- начало схватывания – потеря тестом вяжущего пластичных (тиксотропных) свойств, т. е. момент, когда появляются признаки загустевания теста;

- конец схватывания – превращение теста вяжущего в твердое тело, т. е. момент, когда тесто превращается в твердое тело, окончательно теряет пластичность, но не приобретает еще практически значимой прочности.

Все работы со смесями на основе вяжущих, должны быть закончены до схватывания, так как повторное перемешивание может привести к потере его конечной прочности, особенно быстротвердеющих вяжущих (например, гипсовых). Однако иногда и в этот промежуток времени (до конца схватывания) допускается механическое воздействие на бетонную смесь, если только оно приводит к уплотнению и упрочнению бетона, хотя и вызывает нарушение начальной структуры схватившегося вяжущего (например, цемента).

Тестом называют смесь минерального вяжущего с водой. При добавлении к нему песка образуется раствор, а если вводится и более крупный заполнитель (например, щебень, гравий) – бетон. Бетон с металлической арматурой называется железобетоном, а с волокнистым наполнителем – фибробетоном.

Каустический доломит

Каустический доломит, также относится к магнезиальным вяжущим, получают его обжигом при температуре 650...720°C природного доломита СаСО3 ‧ МgCО3 тоже с последующим измельчением в тонкий порошок до остатка на сите № 02 не более 5%, а на сите № 008 – не более 25%. С увеличением тонкости помола вяжущие свойства каустического доломита улучшаются (повышается прочность изделий).

Качество каустического доломита определяется, прежде всего, содержанием оксида магния и температурой обжига. Поскольку температура обжига, как правило низкая, то разлагается только МgСО3 в оксид магния МgО, а большая часть карбоната кальция остается не разложившейся, так как температура его разложения выше (около 900°C). Поэтому реакционная активность каустического доломита ниже, чем магнезита а, следовательно, ниже и прочность (10...30 МПа). Затворяют каустический доломит теми же растворами солей, что и магнезит (MgCl2·6H2O, MgSO4·7H2O, FeSO4·5H2O и др.). Начало схватывания при комнатной температуре наступает через 8...20 час.

Применяют магнезиальные вяжущие вещества для изготовления различных камнеподобных материалов, часто под общим названием «магнолит» – ксилолита, фибролита, теплоизоляционных материалов, штукатурных растворов, искусственного мрамора и ряда других изделий.

При обжиге доломит разлагается: СаСО3‧МgCО3 = МgО+CO2↑+ СаСО3

Углекислый газ удаляется из печи естественной или искусственной тягой. Полуобожженный доломит содержит в своем составе, как правило, 20...28% активного оксида магния и инертное вещество (СаСО3) в количестве 60...70%.

Доломит, обожженный при температуре выше 900°C, можно затворять водой и применять для приготовления растворов для кладки и штукатурки.

Если Вас интересует оборудование для кирпича и плитки, лего кирпича и блоков обращайтесь по указанному на сайте телефону или пишите на почту.

Магнезиальная известь

При нагреве углекислого магния он диссоциирует на окись магния и углекислоту. Температура диссоциация зависит от вида карбонатной породы и находится в пределах 570-750°С. Хотя давление CO2 достигает атмосферного при нагреве магнезита до 640°C, Полное удаление из него CO2 осуществляется лишь при 800°С. При обжиге кускового известняка декарбонизация происходит в узкой зоне и процессы декарбонизации магнезита, известняка и карбоната кальция в доломите аналогичны. Температура декарбонизации карбоната магния в доломите при одинаковой наружной температуре поверхности образца не постоянна. Вблизи наружной поверхности разложение происходит уже при 500°С, а на глубине 5 см - при 750°С. Температура декарбонизации значительно повышается по мере проникания этой зоны вглубь образца. Наружная окисная пленка в неполностью декарбонизированном доломите практически не содержит CO2, а в глубине куска ее содержание достигает 40% и более. В распиленных неполностью декарбонизированных образцах отчетливо различимы три зоны: MgO+CaO; MgO+CaCO3; MgCO3+CaCO3. При нагреве доломита диссоциация MgCO3 происходит при более высокой температура (примерно 730°С), чем у чистого магнезита, а диссоциация CaCO3 - при 890-900°С. По данным Х.С. Воробьева, диссоциация карбоната магния в доломитах в зависимости от их структуры начинается при 740-815°C и полностью осуществляется при 760-840°С, тогда как температура разложения карбоната кальция повышается при этом до 940°С. Г. В. Куколев указывает, что при термическом разложении карбонатов магния сначала (при низких температурах) возникает продукт, состоящий из зерен криптокристаллического периклаза мельчайших размеров (до 10(-8) м). По мере повышения температуры обжига кристаллы окиси магния растут, и происходит их спекание с увеличением плотности. На рис. 1 приведены результаты исследований физических свойств периклаза при различных температурах.

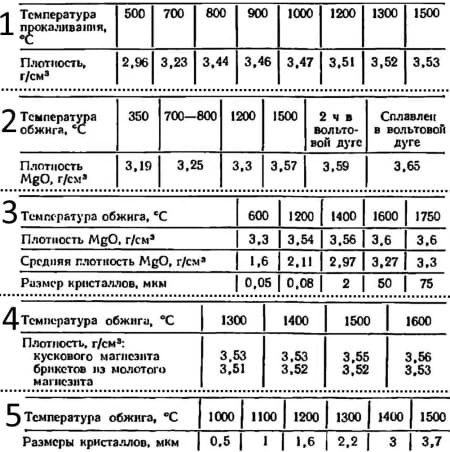

Рис. 1. Результаты исследований свойств переклаза при разных температурах: 1 - по Куколеву; 2 - по Энделлу; 3 - по Тресвятскому и Володину; 4 - по Кайнарскому н Назаренко; 5 - по Виноградову

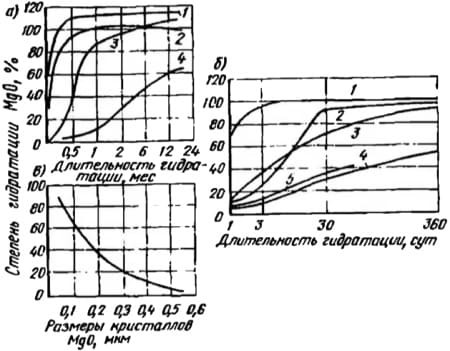

Исследования, проведенные под руководством Х. С. Воробьева, показали, что на свойства извести из магнезиальных карбонатных пород весьма существенно влияет, помимо температуры обжига, также и длительность пребывания материала при этой температуре. Так, при обжиге доломитизированных известняков при 900-950°С в течение 3-9 мин окислы магния и кальция имеют криптокристаллическое строение, т. е. размеры их кристаллов значительно меньше 0,5 мкм, тогда как при обжиге в течение 4-5 ч при той же температуре размеры кристаллов периклаза превышают 0,5 мкм. Степень гидратации MgO в зависимости от температуры обжига, по данным П. П. Будникова, Х. С. Воробьева, Кемпбелла, а также от размеров кристаллов периклаза приведена на рис. 2.

Следует отметить, что полная гидратация окиси магния, полученной при температуре 1200°С и выше, достигается только через 4 ч пребывания в автоклаве под давлением 0,8 МПа. Таким образом, реальным путем использования магнезиальной и доломитовой извести в производстве силикатного кирпича является скоростной обжиг (8-10 мин) измельченных карбонатных пород в узком интервале температур (900-950°С) в печах кипящего слоя. При обжиге магнезиальных пород в шахтных или вращающихся печах гидратацию полученной извести в приемлемые сроки можно осуществить лишь в гасильных барабанах под давлением 0,5-0,6 МПа.

Рис. 2. Гидратация окиси магния: α - по Кэмпбеллу - обжиг при температуре: 1 - 600°C; 2 - 1000°С; 3 - 1200°C; 4 - 1450°C; б - по П.П. Будникову и Х. С. Воробьеву - обжиг при температуре: 1 - 800°С; 2 - 200°С: 3 - 1300°C; 4 - 1400°C; 5 - 1800°С; в - по С.Г. Тресвятскому и П.Л. Володину

Применение магнезиальной извести

Окись магния в процессе обжига извести при температуре выше 950°С (в шахтных и вращающихся печах) значительно уплотняется. Ее гидратация, если содержание MgO в извести более 5% и не приняты специальные меры, протекает в сформованном изделии в процессе запаривания. Это приводит к появлению трещин в кирпиче, увеличению его размеров и потере прочности. Для устранения таких явлений существуют два способа:

- гашение магнезиальной извести в смеси с песком в гасильных барабанах под давлением 0,5-0,6 МПа в течение 0,75-1 ч;

- введение в состав сырьевой смеси активных добавок, вступающих в реакцию с окисью кальция уже в начале подъема давления в автоклаве и создающих прочный каркас, препятствующий разрушению кирпича при позднем гашении пережженной окиси магния.

Гасильные барабаны обладают многими недостатками, вследствие чего они остались лишь на нескольких силикатных заводах, применяющих магнезиальную или трудногасящуюся известь. Все остальные заводы силикатного кирпича используют для гашения извести силосы или реакторы непрерывного действия. Поэтому в случае работы на магнезиальной извести заводы вынуждены вводить активные добавки.

Еще в 1932 г. Г. И. Усищева заметила, что при изготовлении на Ивановском силикатном заводе бетонных камней с использованием известково-трепельного вяжущего на них после запаривания не образуются трещины, хотя применяли магнезиальную известь. В то же время силикатный кирпич на этой извести растрескивался и увеличивался в объеме. Добавка трепела в сырьевую смесь позволила устранить дефекты и в силикатном кирпиче. Подобные исследования проводил также В. М. Кульметев на горьковских силикатных заводах. В зависимости от содержания окиси магния в извести количество добавляемого трепела составляло 4-6% массы силикатной смеси.

Так как при использовании магнезиальной извести при запаривании в реакцию с грубодисперсным кремнеземом в первую очередь вступает окись кальция, то в этом случае окись магния является балластом и расход извести приходится соответственно увеличивать. Лишь при очень тонком размoле кремнезема (до остатка 3-4% на сите № 006), как показали Э. Д. Певзнер в Л. А. Базаева, он реагирует в процессе автоклавной обработки с окисью магния и придает высокую прочность кирпичу.

С. А. Кржеминский и О. И. Рогачева исследовали помимо трепела влияние других активных дисперсных добавок (суглинков, цемянки, золы TЭЦ) на свойства силикатных прессованных образцов, изготовленных на магнезиальной извести. Указанные добавки в отличие от трепела являются для большинства заводов местными материалами. По данным авторов, все активные добавки значительно увеличивают прочность образцов, изготовленных на кальциевой и высокомагнезиальной извести, а для устранения влияния поздней гидратации пережженной окиси магния количество вводимых добавок к массе извести увеличивается по сравнению с трепелом, обладающим высокой активностью по отношению к CaO. Так, для предупреждения появления трещин в образцах достаточно ввести в гашеную силикатную смесь на высокомагнезиальной извести трепела 15-25%. цемянки 25-50%, суглинка или глины 50-75%, золы ТЭЦ 50-100% массы извести.

Исследования показали, что при использовании на Тучковском комбинате домодедовской извести, содержащей до 7% активной окиси магния, трещины в кирпиче не образуются при введении местной глины в количестве 100% массы извести в процессе их совместного помола. Одновременно оказалось необходимым увеличить длительность выдерживания смеси в гасильных силосах с 3 до 5 ч. При совместном помоле этой же извести с трепелом и гашении в смеси с песком воздействие трепела на трещиностойкость было значительно слабее, а прочность образцов снизилась. Лишь при введении молотого трепела в уже погашенную смесь были получены хорошие результаты. Это объясняется тем, что в процессе силосования при 60-75°С в течение 5-6 ч аморфная кремнекислота трепела почти полностью реагирует с окисью кальция и в таком виде содержится в формуемой силикатной смеси. Естественно, что на первой стадии запаривания такого сырца не образуется прочный каркас, препятствующий образованию трещин.

В случае содержания в домодедовской извести более 7% активной окиси магния введение глины уже не предотвращало появления дефектов кирпича, и лишь добавка в гашеную силикатную смесь примерно 2% портландцемента позволила Тучковскому комбинату выпускать нормальный кирпич. Роль цемента в данном случае аналогична роли терпела - образование прочного каркаса до начала интенсивной гидратации окиси магния.

Таким образом, при использовании магнезиальной извести, обжигаемой в промышленных шахтных и вращающихся печах при нормальных для этих агрегатов температурах (1050-1150°С), в погашенную силикатную смесь необходимо вводить 5-10% активных тонкомолотых добавок (удельная поверхность 2-3 тыс. см2/г). Прочность силикатного кирпича, изготовленного на магнезиальной извести при одинаковом количестве вяжущего на 15-20% ниже, чем если применяется кальциевая известь.

В том случае, когда используют магнезиальную известь, обожженную в печах кипящего слоя при температуре 900-950°С в течение короткого времени (до 10 мин), ее применяют аналогично кальциевой извести.

А. Ю. Каминский и М. С. Кубраков показали возможность использования магнезиальной извести, обожженной при 1000-1200°С, применяя гидратационное твердение MgO путем пропаривания сырца, сформованного из свежеприготовленной (без силосования) смеси, в автоклаве по режиму: 5-6 ч при 90-100°С, а затем 4 ч при 175°С.