Бетонные доски могут применяться как для несущих, так и для не несущих строительных элементов. Доски, употребляющиеся для несущих частей, особенно перекрытий, должны быть армированы плоским, круглым или профильным железом. Стенные же доски, не работающие на изгиб, растяжение или сжатие, могут не армироваться. В связи с этим возможно различать две группы досок: доски с арматурой для перекрытий и бетонные доски без арматуры для стен.

Формы для изготовления досок обоего рода в большинстве случаев одинаковы.

Употребление ребристых цементных досок за границей ограничивается почти исключительно конструкциями перекрытий, причем доски располагаются или между железными двутавровыми балками на верхних или нижних полках, или между деревянными балками, или на каменной кладке - во всех случаях без применения опалубки. Помимо этого, бетонные доски могут находить применение для кровельных конструкций, мостов, складочных помещений, заборов и т. п.

Доски укладываются или насухо, или же швы заливаются цементным молоком, а иногда цементным раствором. При устройстве перекрытий на доски обычно насыпается сверху слой шлака или песка. При заливаемых швах иногда через швы пропускают вертикальные прутья круглого или полосового железа. Таким образом получается связанное сплошное перекрытие, способное выдерживать большую нагрузку, равномерно воспринимающее давление и распределяющее его подобно совершенно ровной железобетонной плите, в то время как при досках, уложенных насухо между деревянными балками или железными двутавровыми балками, каждая доска работает отдельно. Однако сопротивление изгибу и у этих досок очень высоко; по сравнению с железобетонными трамбованными перекрытиями, перекрытия из этих досок могут изготовляться значительно быстрее, и притом без применения опалубки. Само изготовление досок, производимое в фабричных помещениях, может происходить гораздо тщательнее, нежели трамбование перекрытий на месте работ.

Хотя доски и не являются обычным железобетоном в буквальном значении этого слова, но размеры их и арматура рассчитываются так же, как и при железобетоне.

Стеновые бетонные доски служат главным образом, подобно гипсовым доскам, для возведения легких стен, отличаясь по сравнению с ними значительно большей устойчивостью против атмосферных влияний. Вследствие этого они могут применяться и для возведения внешних стен, легких строений, как, например, бараков, выставочных зданий, летних дачных домов и т. п.

В поселковом строительстве, равно как и при постройке небольших жилищ, бетонные доски могут найти большое применение. Стенные доски, как не работающие на изгиб и сжатие, изготовляются обычно без арматуры и часто из менее крепкого материала, как, например, из шлаков, пемзового гравия и т. п. При установке их на свободе в виде стен, оград, снегозащит и т. д. надлежит считаться с давлением ветра; при устройстве подпорных стенок - с боковым давлением земли, а при резервуарах, баках и т. п. - с боковым давлением жидкости. Поэтому во всех перечисленных случаях необходимо употребление армированных досок, арматура которых, будучи расположена в зоне растяжения, должна рассчитываться соответственно каждому случаю.

В случае необходимости армируют и стеновые бетонные доски; здесь поступают таким же образом, как и при очень тонких кирпичных стенках, где укрепляется обручное железо, проходящее лишь в горизонтальном направлении и закрепленное в столбах, между которыми возводится стена. В вертикальном положении доски удерживаются посредством соответствующих пазов и гребней. Швы должны быть дополнительно промазаны раствором. При изготовлении стеновых досок были попытки устрашать в них поперечные пустоты. После установки досок в пустоты прокладывалось круглое железо, и промежутки заливались цементным раствором.

Наипростейшим способом установки стеновых бетонных досок при возведении внешних стен является установка досок между бетонными столбами, имеющими в продольном направлении боковые пазы, в которые входят устанавливаемые доски. Для жилищного строительства вряд ли можно воспользоваться этим простым, но в то же время слишком примитивным способом, зато он является наиболее дешевым и требующим мало времени при строительстве временных зданий: выставочных павильонов, бараков, сараев, гаражей и т. д.

Бесчисленные способы удешевленного строительства, в большинстве своем трактуют о максимальном применении строительных досок. При этом предлагаются разнообразные формы для сплошных или пустотелых досок, или для ребер, связывающих отдельные доски друг с другом. Одним из наиболее удачных предложений для жилищного и поселкового строительства является перевязка досок частью в горизонтальном, частью в вертикальном направлениях, так что получаются почти монолитные стенки. Благодаря применению досок становится возможным очень быстрое возведение построек, экономия в материалах и получение стенок, изолирующих в тепловом отношении вследствие наличия пустот. При возведении перегородок производится профилирование на все 4 стороны, благодаря чему достигается хорошая связь досок между собой. Если же бетонные доски должны быть использованы для несущих стен, то они армируются с обеих сторон, и арматура, равно как и толщина досок, рассчитывается в зависимости от предполагаемой нагрузки.

Укладка бетонных досок между столбами, с пазами применяется также при постройке силосов, резервуаров для подвергающегося сушке сырья, подпорных стенок, стойл конюшен и т. п. В ряде приведенных примеров имеется боковое давление; так, например, при сооружении подпорных стенок необходимо учитывать боковое давление, соответствующее углу естественного откоса, В соответствии с силой давления или количеством и весом подпираемой земли, доски снабжаются арматурой, которая должна залегать вблизи внешней поверхности. Равным образом необходимо считаться с боковым давлением и при сооружении силосов. Так как доски входят в длительное соприкосновение с сырой землей или иными влажными массами, оказывающими вредное влияние на бетон, то является необходимым покрывать доски соответствующей защитной краской или пропитывать их, или добавлять к доскам при их изготовлении соответствующие препараты.

Сырье для изготовления бетонных досок

Сырьем для бетонных досок служит хороший речной песок без примеси грязи, глины, серного колчедана и т. п. Возможно также употреблять и каменный бой, но вообще нужно остерегаться применения крупнозернистых балластных материалов. Крупный щебень надлежит отбрасывать, так как керны, употребляющиеся при изготовлении пустотелых досок, легко встречают его выпуклости, и при вытягивании кернов могут получиться в сравнительно узких ребрах трещины. Мелкий песок также нежелателен.

Для стеновых бетонных досок возможно употребление более легких и более дешевых материалов для балласта, обладающих к тому же и: изоляционными свойствами. Наиболее важным из них является шлак.

Возможно изготовление коксошлаковых досок из гипсобетона., с применением для отливки их прямоугольных рамных форм. Максимальным размером их является 50x100 см, при минимальной толщине в 5 см. Лицевым поверхностям этих досок гладкость не должна придаваться искусственным путем, и излишняя масса срезается обыкновенными брусками. После установки досок их затирают слоем гипса толщиной в 2 мм.

Для производства шлаковых досок может употребляться каменноугольный шлак. Из соображений экономии возможно применение вместо чистого цемента портландцементных смесей. Для малонагруженных частей совершенно достаточна пропорция 1:10 или 0,5 частей цемента и 0,5 частей извести к 10 частям шлака (подразумеваются объемные части). Известь придает массе пластичность, одновременно заполняя образующиеся пустоты в массе шлака. Однако обойтись совершенно без цемента нельзя, ибо не будет достигнуто хорошее начальное отвердевание.

Вес шлакобетонных плит может быть принят, в среднем, равным 950-1000 кг на 1 м3, в то время как обыкновенные бетонные доски весят примерно вдвое больше.

Для изготовления бетонных досок из гравелистого песка приготовляется не слишком влажный цементный бетон в наиболее часто встречающейся пропорции смеси 1:5. Более жирный бетон потребен лишь в особых случаях, для особо высоких нагрузок. Смесь из 1 части цемента и 5 частей гравелистого или речного песка, надлежащим образом приготовленная, дает бетон с временным сопротивлением сжатию примерно в 240 кг/см2, что для досок является вполне достаточным. Пропорция 1:4 до 1:4,5 встречается за границей очень часто; смесь 1:3:5, иногда рекомендуемая, является слишком тощей для досок перекрытия, а для стеновых досок еще слишком жирной. При изготовлении этих досок желательно употребление исключительно чистого песка. Возможно приготовление смеси из равных частей гравия и речного песка.

Расход сырья зависит от формы и толщины бетонных досок и числа пустот. Для изготовления 1 м2 доски толщиной примерно в 10 см, требуется около 0,1 м3 песка с гравием и около 25 кг цемента. Приготовление смеси, особенно при досках для перекрытий, должно быть тщательное и равномерное, причем для формования можно употреблять лишь свежий бетон. Приготовленный бетон не должен находиться вне формы долее одного часа. Это правило должно, в особенности соблюдаться при машинном приготовлении бетона, где замесы производятся иногда более редко, чем это нужно.

Формы бетонных досок

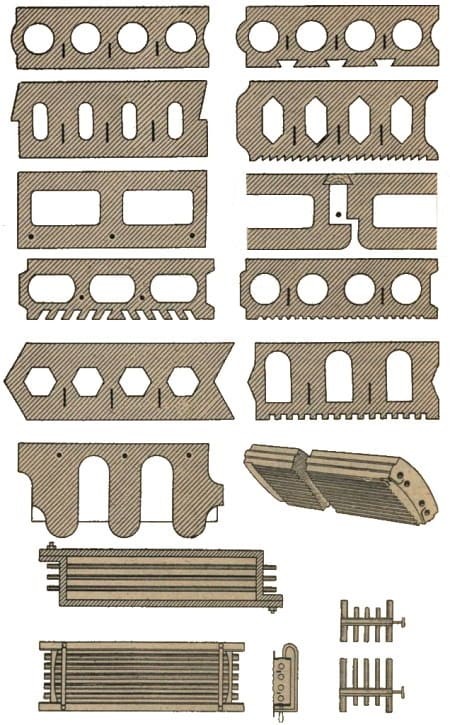

Формы бетонных досок чрезвычайно многообразны, что можно видеть из рис. 1, на котором изображены поперечные разрезы лишь части употребляющихся форм.

Рис. 1. Формы бетонных досок в поперечном сечении

Отверстия или пустоты образуются железными или деревянными кернами (рис. 2); для упрощения работ возможно совместное соединение кернов в одну систему (гребенку).

Рис. 2. Пустотообразующие элементы бетонных досок

Бетонные доски для перекрытий

Некоторые формы досок допускают изготовление железобетонного перекрытия без опалубки, причем эти перекрытия образуют с утрамбованным бетоном одно целое. Для этой цели из досок выдаются волнообразные железные прутья, располагаемые поверху после укладки досок; затем тут же утрамбовывается бетон, так что получается связанное железобетонное перекрытие. При гартмановском перекрытии ранее употребляли пемзо-цементные доски различной величины, например 1,5x0,333 м или 1,5x0,38 м с перекрестной вязкой железа; эти доски навешиваются на балки перекрытия посредством оцинкованных железных хомутов. Вместо паза и гребня делается боковой скос, образующий после укладки клинообразное углубление, заполняемое бетоном. Из поверхностей скоса выдаются концы вложенной арматуры, закручиваемые друг с другом, так что получается замкнутое целое. Промежуточное перекрытие между балками заполняется песком или золой. Для устройства сплошных перекрытий предназначаются также и доски Фидлера.

Для сооружения кровельных перекрытий употребляются доски различной формы; здесь пригодны кассетные плиты, применяющиеся также и для перекрытий. Эти плиты могут изготовляться из гравелистого или также из пемзового бетона. Армированные доски, длиной примерно в 2 м и шириной в 50 см, могут изготовляться как сплошными, так и с продольными пустотами. Нижняя сторона их кассетообразная, что дает экономию и в материале и в весе.

При определении размеров досок нужно считаться с нормами для толщины их. Толщина досок для перекрытий обычно колеблется от 8 до 10 см, имея предельные границы в 6 и 12 см, хотя последняя толщина встречается очень редко.

Для стеновых досок (не несущих нагрузки) достаточна толщина в 3 см; наиболее употребительны доски толщиной в 4, 5, 6 и 7 см. При бетонных досках встречаются те же формы и размеры, что и при шлакобетонных досках. При стеновых досках рекомендуется, для предотвращения излома, заложение кусков проволоки, согнутых с обоих концов. Стеновые доски для несущих стен изготовляются значительно большей толщины причем, так как они нагружены не односторонне, как доски для перекрытий, то они требуют армирования с двух сторон.

Ширина досок колеблется от 25 до 33 см, так что на метр идет 4 или 3 доски. Длина доходит до 3 м, встречаются даже 4-метровые доски. Однако изготовлять столь длинные доски нерационально, так как затрудняется их производство и увеличивается опасность излома. Наиболее практично выбирать длину доски между 0,50 и 2 м, кратно к 10 см.

Как показали пробы на излом, для жилищного, а во многих случаях и для фабричного строительства, достаточна толщина доски в 8 см при свободной длине 1,5 м. Узкие стороны должны быть скошены, чем облегчается вхождение досок в двутавровые балки. Максимальной длиной для неармированных досок является 1 м.

Производство бетонных досок

Бетонные доски могут производиться ручным и машинным способом. При ручной работе формами служат простые деревянные рамы, обитые железом, или лучше железные рамы, боковым стенкам которых придан профиль паза и гребня. Главным условием, определяющим пригодность формы, является легкое и надежное раскрывание.

Способ работы весьма прост. Формы составляются на толстой подкладочной доске на рабочем столе высотой примерно в 50 см, шириной в 1 м и длиной, соответствующей длине доски. В формы вводятся, если это необходимо, стержни для образования штукатурных борозд. Если последних не имеется и нижняя поверхность должна быть гладкой, то прежде всего укладывают на подкладочную доску макулатурную бумагу, лучше всего старые газеты, для получения легкого отставания плиты от доски. Затем в форму набрасывают тонкий слой бетона, так чтобы он покрыл штукатурные стержни, и сильно его трамбуют. Если изготовляются пустотелые доски, то в форму вдвигают керны и снова насыпают бетон так, чтобы промежутки между кернами были хорошо заполнены. Если доски армируются железными прутьями, то их вдавливают в промежутки или в приготовленные для них места и сильно трамбуют. Безусловно необходимо наблюдать за тем, чтобы арматура точно лежала в местах, предусмотренных при статическом расчете досок, а равно наблюдать за тем, чтобы арматура была достаточно удалена от нижней части доски. Для получения правильного расположения досок рекомендуется применение шаблонов. Железо, употребляющееся для арматуры, должно быть очищено от грязи, жиров и ржавчины. Как при изготовлении форм, так и при расположении железа в них, нужна большая тщательность. Во время бетонирования железо должно крепко удерживаться в намеченном положении и плотно окружаться бетонной массой. Железо должно вступить в соприкосновение с цементным раствором лишь непосредственно перед бетонированием, так как высохший цементный слой нарушает связь между железом и бетоном.

Промежутки между кернами должны быть особенно хорошо утрамбованы. Затем форма должна быть вновь наполнена до самого края, полностью утрамбована и выровнена железным скребком.

Если верхняя сторона должна быть особенно гладкой, чтобы в дальнейшем избежать процесса штукатурки, то подравнивают верхнюю поверхность лопаточкой; если же, наоборот, желательно получение шероховатой поверхности, к которой хорошо приставала бы штукатурка, то ее нужно сделать шершавой, для чего употребляют лопатку, кирку, или гребень, изготовленный из дерева с вбитыми гвоздями. Если доски употребляются для настила вместо половых плит, то верхняя поверхность их обрабатывается дисками для разрезки или железными вальцами.

Если доски для перекрытия укладываются без дальнейшей засыпки или без устройства на них полового настила или эстриха, так что верхняя поверхность досок представляет собой одновременно н поверхность для хождения, то прежде всего необходимо защитить верхнюю поверхность досок от изнашивания. Это производится путем увеличения толщины перекрытий на 1 см против того, что является статически необходимым, и изготовления этого сантиметрового слоя из специального, способного к усиленному сопротивлению бетона. Весьма рекомендуется добавка различных твердых примесей.

Вообще нужно отметить, что вид верхней поверхности досок всегда определяется целями использования, их. Так как сразу сделать доску совершенно гладкой посредством лопатки нельзя, приходится наносить верхний тонкий слой бетона, благодаря чему работа отягощается и удорожается.

Для облицовки бетонных досок весьма пригоден гипс, до сих нор не получивший для этой цели большого распространения из-за опасения получить плохое сцепление между цементом и гипсом.

Весьма распространенным является мнение, что необходимо устройство особого изоляционного слоя между бетоном доски и штукатурным наметом. Между тем для получения хорошего сцепления между бетоном и гипсом достаточно лишь сделать поверхность доски сильно шероховатой. Это условие действительно и при всяком ином штукатурном намете.

Просмаливание формы при изготовлении досок рекомендуется, но не является обязательным. Одну форму обслуживают двое рабочих, так как работа по нанесению бетонной массы для одного человека была бы слишком затруднительной. Утрамбованные доски складываются друг на друга в штабели на подкладочных досках, между которыми прокладываются кирпичи и брусья. Бетонные доски остаются на прокладке от 3 до 5 дней и могут быть затем сложены друг на друга горизонтально и вынесены на свободную площадь, где они должны лежать до употребления в течение 8-10 недель. Во время лежания их нужда смачивать, что является вообще необходимым при всех цементных изделиях. Вместо трамбования на рабочем столе возможно работать непосредственно на бетонном полу. Недостатком этого способа является потребность в большой площади для производства работ и утомительность работы, что влечет за собой снижение производительности и затруднительность в уборке готовых досок.

Подкладки под влиянием влаги, содержащейся в бетонных досках, поддаются короблению, почему их нужно изготовлять не из одной доски, а из нескольких, тщательно пригнав их друг к другу и соединив вдоль или поперек гвоздями. Скрепляются доски с обратной стороны, причем крепление можно производить обручным, или угловым, или тавровым железом. Если подкладки сколачиваются из коротких концов, положенных поперек, то необходимо их привинчивать к подкладным под них продольным планкам (подобно применяемым подкладкам под обыкновенные бетонные кирпичи). При работе с такими досками рабочий стол снабжается двумя продольными прорезями, так как подкладка при ударе или трамбовании бетонных досок должна твердо лежать на поверхности стола. Подкладка должна быть всегда немного больше (с обеих сторон на 5-10 см), чем размеры изготовляемых досок; рабочий стол должен быть больше наибольшей подкладки, чем предоставляется место для рамы формы.

В целях продления срока эксплуатации подкладок их необходимо пропитывать укрепляющими веществами, для чего можно использовать карболинеум или раствор церезита в керосине (от 6 до 8% по объему). В среднем достаточна длина подкладок от 225 до 250 см и ширина от 40 до 45 см для досок шириной в 33 см или - 35 см для досок шириной в 25 см.

Число необходимых подкладок исчисляется по производительности двух рабочих. В среднем в Германии за норму этой производительности принимается изготовление за 8-часовой рабочий день, без приготовления массы, 20 м2, при толщине от 8 до 10 см. При ширине досок 25 см дает время изготовления одной доски, равное 6 минутам; при 33 см ширине - 8 минутам. Так как свежие доски должны оставаться на подкладках минимально 3 дня (зимой дольше), то на пару рабочих требуется по меньшей мере триста подкладок.

Складывание в штабели лежащих на подкладках свежих досок происходит на штабельных лежнях, пропитываемых креозотом, равно как и на брусках. Вместо лежней можно употреблять кирпичи.

Если на торцах бетонных досок оставляются выемки для опорных поверхностей (для гладкой укладки досок на полках двутавровых балок), для чего прокладывают бруски, то необходимо при армировании прутковым железом загибать последнее на концах. Для этого изготовляется особый ключ с прорезом и рукоятью, а железные прутки зажимаются в тисках.

Для трамбования употребляется широкая трамбовка или деревянная баба с короткой ручкой, обшитая железом, которой можно трамбовать с плоской стороны и о передней лобовой стороны между кернами. Последний слой в большинстве случаев забивается железным скребком, который может быть сделан таким образом, что его могут держать в руках совместно оба рабочих. Для предотвращения боя при перевозке возможно, как уже указывалось выше, располагать в зоне сжатия железо (можно железную проволоку).

Прежде всего вынимаются предназначенные для образования пустот керны, затем - бруски для штукатурных каналов и уже после этого открывается рама формы.

Переходом от ручной работы к машинной является укатывание массы в форме. Потребные для этого вальцы или сделаны из железа, или делаются в виде валков из бетона. После наполнения формы бетоном прокатывают несколько раз вальцы назад и вперед.

При вальцевых машинах этот рабочий процесс или заменяется механическим движением вальцов, или же вальцы располагаются посредине формовочного станка, и наполненная форма проходит под вальцами. Засыпка массы при употреблении вальцов должна производиться особенно равномерно, чтобы можно было достигнуть равной плотности и крепости. Все же нужно отметить, что при ручном трамбовании, при котором хорошо утрамбовывается боковые края, равно как и гребни и углы, имеется гарантия лучшего уплотнения, чем при вальцевании. Производительность существующих машин определяется в 200 м2 в день при 2 рабочих, в то время как при ручной работе то же количество рабочих может изготовить всего лишь от 15 до 20 м2.

Также возможно Вам будет интересно узнать о развитие технологии производства многопустотных плит перекрытия.