Технологическое оборудование, применяемое при заводском изготовлении многопустотных плит перекрытия, состоит из следующих основных устройств: 1) опалубки или формы; 2) бетоноукладчика или раздатчика бетона для укладки бетонной смеси в форму; 3) механизма для уплотнения бетонной смеси.

Эти три устройства могут дополняться другими устройствами, в зависимости от принятой технологии, степени механизации операций, конструкции изделия и т. п. Так, форма может быть снабжена приспособлениями для укладки или натяжения арматуры, устройствами для немедленной распалубки, пустотообразователями и пр. Укладка бетона может сопровождаться разравниванием при помощи механических скребков, специальных подавателей и т. д.

Уплотнение бетонной смеси может осуществляться различными способами: трамбованием, прессованием, торкретированием (набрасыванием), вибрацией, прокатыванием, комбинированным способом.

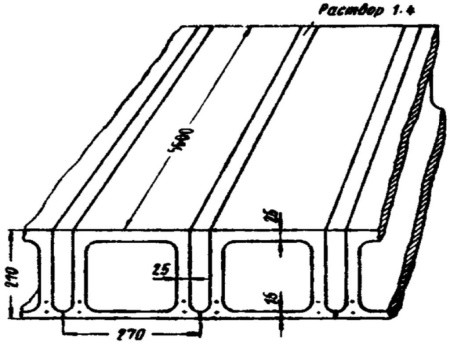

Метод уплотнения определяет конструкцию механизма. Основные элементы современного формовочного оборудования, предназначенные для изготовления многопустотных железобетонных изделий, зародились одновременно с появлением самих изделий. Так, в годы первой пятилетки появились в строительстве первые пустотелые железобетонные перекрытия из однопустотных балок (Рис. 1). Подобные перекрытия были применены трестом «Строитель» при постройке в Москве автотракторного института им. Ломоносова.

Балки изготовлялись на строительном дворе треста в деревянной опалубке с деревянными вкладышами при естественном твердении и явились прототипом современных многопустотных панелей перекрытий, а строительный двор треста «Строитель» - прообразом настоящих высокомеханизированных и автоматизированных заводов железобетонных изделий и полигонов.

Рис. 1. Однопустотная бетонная балка

Уплотнение бетонной смеси в монолите или в формах с предварительно уложенной арматурой и сердечниками (пустотообразователями) первоначально производилось вручную. После изобретения железобетона, позволившего организовать изготовление различных деталей и изделий, способных воспринимать значительные транспортные нагрузки, появилась необходимость в механизации способов уплотнения бетона. Прежде всего был механизирован процесс трамбования, затем начали производить уплотнение при помощи прессования, центрифугирования, торкретирования и, наконец, вибрирования, проката и вибропроката.

В нашей стране вибрирование бетонной смеси с целью ее уплотнения начали производить почти одновременно с изготовлением пустотелых железобетонных изделий, причем одинаково широкое и быстрое распространение получила как поверхностная вибрация при уплотнении тонкостенных изделий, так и внутренняя (глубинная) проработка бетона в монолите или при штучном изготовлении толстостенных изделий.

В настоящее время при изготовлении пустотелых балок, настилов, панелей и стеновых блоков бетон уплотняется либо только вибрацией, либо вибрацией с одновременной подпрессовкой (вибрация с пригрузом).

Конструкции форм, механизмов для укладки бетона в формы и уплотняющих приспособлений в своем развитии взаимно влияли друг на друга, превращаясь в единый, тесно связанный между собой комплекс оборудования - формовочную установку.

На конструкцию формовочного оборудования в его развитии влияет также и принятый технологический метод, который в основном имеет три направления:

- Стендовый метод, при котором формовка изделия и его твердение (хотя бы до набора распалубочной прочности) производятся на одном месте. Все материалы и механизмы, необходимые для формования, твердения и съема изделий, подаются к изделиям, формуемым на стенде. Такая схема применяется в основном для изготовления длинномерных предварительно-напряженных изделий (фермы, балки мостов, прогоны и другие детали для промышленных зданий).

- Поточно-агрегатный метод предполагает изготовление изделий на одном или нескольких постах: подготовительном, формовочном и в камерах твердения. На каждом из этих постов выполняется одна или несколько технологических операций, после чего форма или поддон с изделием передаются на следующий пост. Таким образом, при выполнении отдельных операций имеется поточность, но без принудительного ритма;

- Конвейерный метод характеризуется расчленением технологических операций, каждая из которых последовательно выполняется на одном из постов конвейера. Особенностью конвейерного производства является принудительный ритм движения форм с поста на пост.

Поточно-агрегатная технология применяется при массовом изготовлении железобетонных изделий на заводах средней мощности (10 000-50 000 м3 железобетонных изделий в год); при большей мощности заводов (50 000-200 000 м3 в год) наиболее выгодной оказывается конвейерная технология с жестким ритмом движения формовагонеток, редкими переналадками на другие типоразмеры изделий и с максимально возможной степенью механизации и автоматизации процессов производства таких, как приготовление и транспортировка бетонной смеси, изготовление и укладка каркасов или натяжение арматуры, подготовка форм и собственно формование изделий. в последнее время получает широкое распространение кассетный способ производства железобетонных изделий, осуществляемый по стендовой технологии.

Вибропрокат панелей на неподвижных матрицах также является примером применения стендовой технологии.

Для производства пустотелых панелей перекрытий, настилов, наружных стеновых панелей стендовая технология применяется редко. При изготовлении массовых пустотелых изделий применяется, как правило, поточно-агрегатная или конвейерная схема производства.

Руководствуясь указанными отличительными свойствами различных технологических методов, в дальнейшем каждый рассматриваемый агрегат легко отнести к соответствующей технологической схеме.

Рассмотрев вкратце состав формовочного оборудования и Основные технологические схемы производства многопустотных изделий, проследим этапы их развития в нашей стране.

Развитие технологии изготовления бетонных и железобетонных изделий в период до начала индустриализации нашей страны как в России, так и за границей в настоящей книге не рассматривается, так как оно достаточно полно изложено в литературе по бетону и железобетону.

В 1936 г. инженеры М. З. Симонов и Г. Б. Карманов разработали в Тбилиси построечный, а затем и заводской способы изготовления пустотелых железобетонных балок «Симкар» для перекрытий гражданских и промышленных зданий с применением вибрирования, в формах с трубчатыми пустотообразователями. Ими же были впервые предложены формовочные станки с подвижными и неподвижными вибровкладышами.

В 1948 г. Центральный научно-исследовательский институт промышленных сооружений (ЦНИИПС) разработал способы получения пустотелых балок вибровакуумированием и вибропрессованием.

В 1949 г. в научно-исследовательской лаборатории треста «Строитель» Министерства строительства был разработан способ изготовления балок с пустотами прямоугольного сечения с применением вибровакуумирования. Этим способом производили крупные пустотелые настилы для здания Московского государственного университета.

На основании научных и экспериментальных разработок ВНИИСтройдормаша, ЦНИИПСа и завода «Строитель» в 1949 г. было организовано поточное конвейерное производство длинномерных балок-настилов с цилиндрическими пустотами. Эти балки-настилы изготовлялись в металлических формах методом вибрации; для образования пустот применялись резиновые шланги, надувавшиеся сжатым воздухом. Одновременно было применено предварительное напряжение арматуры.

В 1950 г. на одном строительстве при участии института строительной техники Академии архитектуры СССР был внедрен стендовый метод изготовления двухпустотных балочных настилов с применением жестких вкладышей. Дном формы служила шлифованная бетонная площадка-стенд.

Годом позже одно из строительных управлений Москвы организовало агрегатно-поточное заводское изготовление многопустотных панелей перекрытий в металлических формах с трубчатыми вкладышами на специальной установке, которая являлась одной из первых попыток механизации производства многопустотных перекрытий.

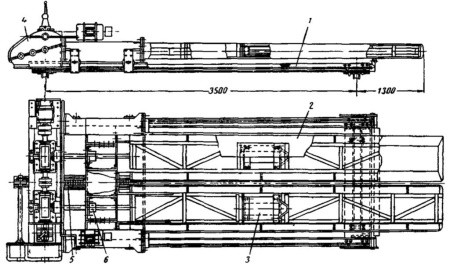

Общий вид этой установки показан на рис. 2. Формование панелей осуществляется на двух постах: на виброплощадке и на вибровакуум-установке.

В форму 1, установленную на вагонетку 2, вручную укладывали арматурный каркас и пакет вкладышей 3, после чего форма накатывалась на пост виброплощадки и в нее из бункера выдавался бетон с одновременной проработкой его путем вибрации. После этого форма перекатывалась на пост вибровакуум-установки, где осуществлялось окончательное виброуплотнение бетона с одновременным вакуумированием посредством вакуум-щита 4 с закрепленным на нем тисковым вибратором 5. По окончании вибровакуумного уплотнения вкладыши извлекались из Изделия при помощи каретки 6, снабженной вибратором 7. Вибратор сообщал вкладышам колебания, направленные вдоль их осей, и позволял значительно снизить усилие извлечения их из уплотненного бетона.

Рис. 2. Формовочная установка многопустотных плит перекрытия с трубчатыми вкладышами

Изготовление пустотелых изделий из обычного тяжелого, пластичного бетона долгое время не удавалось вследствие оплывания бетона после извлечения вкладышей. Для борьбы с этим явлением было успешно применено вакуумирование и вибровакуумирование.

Позднее, начиная с 1952 г., преследуя цели экономии цемента, упрощения оборудования и сокращения цикла изготовления изделий, начался переход на изготовление пустотелых изделий из более жестких бетонных смесей, для которых вакуумирование оказалось ненужным.

Применение жестких бетонных смесей позволило также вести успешную борьбу за увеличение степени пустотности за счет замены круглых пустот овальными.

При формовании пустотелых изделий из пластичных бетонных смесей, кроме большого количества форм (поддонов с бортами), должно применяться и большое количество пустотообразователей, обращение с которыми (транспортирование, сборка, чистка) трудно механизировать. Это обстоятельство также способствовало переходу на жесткие бетонные смеси, что позволило применить немедленное после формования изделий извлечение вкладышей и снятие продольных бортов и сделать их принадлежностью формовочной машины.

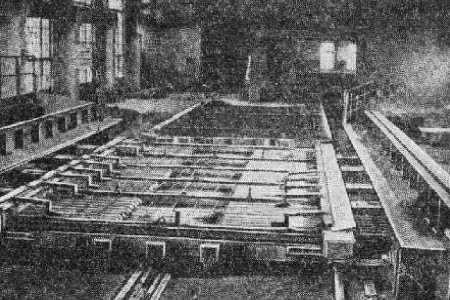

После «привязки» пустотообразователей к формующей машине возникла необходимость придать им такую форму, которая позволяла бы легко вводить их в борта форм, изготовленных с различными довольно значительными отклонениями, либо сделать и поперечные борта принадлежностью формовочной машины. Одним из ранних примеров применения машинного способа производства пустотных изделий из жестких бетонных смесей явилась двухпустотная машина 20-го строительного треста Министерства строительства СССР в Ленинграде. Машина, состоящая из двух одинаковых агрегатов, один из которых показан на рис. 3, перемещается вдоль стенда, формуя панели последовательно на подогреваемом бетонном полу стенда.

Рис. 3. Формовочная машина конструкции строительного треста № 20

Рама 1 машины передвигается по рельсам, уложенным вдоль стенда. На посту формования сварные, овального сечения и слегка конусные вкладыши 2 вводятся в бортовую оснастку, закрепленную на стенде. Вкладыши, имеющие во внутренней полости вибраторы 3 типа И-86, прикреплены к тележке не жестко. Перемещение тележки с вкладышами осуществляется приводом 4 по зубчатой рейке 5. Для снижения мощности приводов и предохранения изделий от разрушения начало извлечения вкладышей осуществляется с пониженной скоростью винтовыми механизмами 6.

Процесс формования панелей складывается из следующих операций:

- укладка первого слоя бетона;

- ввод вкладышей в бортоснастку;

- укладка второго слоя бетона;

- уплотнение бетона вибраторами вкладышей;

- уплотнение и заглаживание верхнего слоя бетона поверхностным вибратором;

- извлечение вкладышей.

В дальнейшем аналогичные машины были применены на ленинградском заводе «Баррикада», но не на стенде, а в комбинации с вибростолом и поддонами. В этой установке на вибростол ставится форма, в которую вводятся пустотообразователи. При помощи бункера-раздатчика форма заполняется бетоном, который уплотняется вибростолом в процессе заполнения формы. Позднее установка была дополнена пневмопригрузом. Заполненная бетоном форма накрывается при грузочными щитами (верхним и нижним), между которыми заложены резиновые подушки. Скрепив посредством цепей с крюками верхний пригрузочный щит с вибростолом, надувают резиновые мешки воздухом из компрессора и вновь включают вибрацию. При груз обеспечивает хорошее уплотнение и ровную поверхность верха панели. Машиной, обеспечившей механизацию работ по формованию, включая и машинную распалубку только что отформованных изделий, явилась машина типа 5543 конструкции Гипростройиндустрия, показанная на рис. 4. Машина предназначена для работы на конвейерных заводах. Уплотнение бетона на ней производится вибраторами, установленными внутри круглых пустотообразователей, раздвигающихся на две стороны при помощи траверс с винтовыми механизмами. Аналогично раздвигается и бортовая оснастка.

Рис. 4. Формовочная машина типа 5543

В порядке выполнения ряда решений Советского правительства по производству бетонных и железобетонных изделий построено большое количество заводов с различной технологией производства. В частности, широко внедрено и продолжается внедрение и развитие способов предварительного напряжения арматуры, дающее большую экономию металла, особенно в случае применения высокопрочной проволоки.

В связи с этим формовочные установки непрерывно совершенствуются, устаревшие заменяются новыми, причем в совершенствовании этого оборудования наряду с ведущими научными и проектно-конструкторскими учреждениями и машиностроительными заводами широкое участие принимают работники заводов железобетонных изделий и совнархозов. В настоящее время формовочные установки являются сложными комплексами различных машин и устройств, обеспечивающих в ряде случаев не только механизированную, но и автоматизированную формовку.