В настоящее время в сельском строительстве успешно применяются детали из железобетона, которые как бы затмили незаслуженно забываемые, испокон веков традиционные местные материалы. А ведь из местных материалов на селе строили, да и сейчас строят, прочные, красивые, теплые, долговечные и абсолютно экологически чистые жилые дома и другие постройки.

Союз старых и новых технологий позволяет поднять качество строительных материалов до самых высоких уровней и механизировать их производство. При этом может быть достигнута конкурентная доступность и дешевизна.

Информация в настоящей статье описывающая виды строительных блоков предназначена для граждан, испытывающих затруднения в обеспечении строительными материалами собственных нужд при строительстве дома, дачи, гаража, хозпостроек или для основания и развития фермерско- хуторского единоличного, семейного или коллективного хозяйства, а также для предпринимателей малого бизнеса, собирающихся заниматься строительными работами или производством строительных материалов.

Прессование, как способ выпуска строительных материалов, абсолютно экологически чистый подход в производстве. По этой технологии можно получить строительные материалы различных назначений:

- кирпич;

- булыжник для мощения (брусчатка);

- черепица;

- стеновой бетонный камень;

- облицовочная и тротуарная плитка.

Качество изделий высокое и зависит только от качества изготовления пуансона и матрицы: поверхность глянцевая, прочность - в зависимости от количества и качества связующего, вводимого в смесь, - до 600 кг/см2. Получение материалов с высокой прочностью нами не рассматривается ввиду их неэкономичности.

При строительстве зданий и сооружений одно-двухэтажной компоновки вполне достаточно прочности строительных блоков марки М30. Так, расчеты показывают, что марка М20 должна держать на себе столб кладки (теоретически) до 80 метров высоты, но с учетом неоднородности прочности кладки, устойчивости и запаса прочности. Принято вполне безопасным строительство зданий до двух этажей при кладке стен толщиной 45 см. При строительстве трехэтажных зданий необходимо увеличить толщину стены первого этажа до 66 см.

Смысл прямого прессования всех видов строительных блоков заключается в уплотнении изделий с минимальным количеством влаги и повышенным предварительным сжатием.

При минимально необходимом количестве влаги в смеси, с использованием связующего цемента и предварительном сжатии до 5 кг/см2, готовые блоки имеют способность к самопрогреванию, т.е. сушка проходит более интенсивно, и уже через несколько дней изделие созревает для использования его в кладке. Полная естественная сушка заканчивается через неделю. Получение строительных материалов методом прямого прессования полусухой смеси имеет расход вяжущих материалов (цемент, известь) вдвое ниже, чем при вибрационной формовке, а в основном большинстве случаев может обойтись и без них. При вибрационной формовке бетонная смесь должна иметь достаточное количество воды, иначе будет недостаточной ее подвижность, однако излишнее количество воды уменьшает конечную прочность изделий (замкнутый круг).

Строительные блоки самого экономного рецепта для прямого прессования (в отношении цемента) можно изготовить по рекомендации системы «Интерблок», завоевавшей популярность во всем мире «сухой кладкой»:

- щебень мелкий - 10 частей;

- песок - 6 частей;

- цемент M400 - 1 часть.

Изделия готовы к укладке через сутки сушки при плюсовой температуре. Прочность - 30 кг/см2. Изделия можно использовать в нулевом цикле:

- фундаменты;

- цокольная часть;

- мощение дорог;

- бордюры и т.п.

Цементно-песчаная плитка (или блок):

- песок - 10 частей;

- цемент - 1-3 части.

Наличие количества цемента зависит только от необходимой конечной прочности и марки цемента. Для защитного слоя желательно придерживаться соотношения 10:2. Цемент берется марки M300 - М400.

Составные туфовые крупные блоки

На производство и применение составных туфовых крупных блоков существуют стандарты.

Составные крупные туфовые блоки изготовляют из штучных камней грубоколотых или правильной формы. Блоки могут также изготовляться из рваного туфового камня. Для их изготовления могут использоваться все виды туфа, кроме фельзитового. Они подразделяются на блоки для сплошных участков стен, простеночные, перемычковые, поясные и блоки с отверстиями для дымовых и вентиляционных каналов. Эти блоки предназначены для возведения стен жилых, общественных и промышленных зданий, для которых допускается применение обычной кладки из туфовых камней.

Фасадную часть составных крупных туфовых блоков можно офактуривать штукатуркой, а также облицовывать окантованными, отесанными или пилеными плитами и изделиями из цветных туфов.

Длина крупных составных туфовых блоков допускается от 80 до 160 см (кратная 20 см), толщина 30, 40 и 50 см. Высота блоков, кроме поясных и перемычковых, принимается при трехрядной разрезке 120 см, при четырехрядной разрезке 80 см. Простеночные блоки могут изготовляться по высоте проема. Блоки для строительства промышленных и общественных зданий и сооружений могут иметь и другую высоту, кратную 10 см. Высота перемычковых и поясных блоков может быть 30 и 40 см, соответственно при высоте этажа 270 и 280 см.

Штучным колотым камням неправильной формы путем окола следует придавать форму, близкую к правильной. Блоки, предназначенные для кладки в 4 этажа и выше, должны изготовляться из туфа марки свыше 100.

Отклонение размеров блоков от проектных не должно превышать по длине, толщине и высоте ±5 мм, по разности диагоналей одной грани ±10 мм. Искривление граней блоков не должно превышать 3 мм на 1 м и 5 мм на всю длину грани.

Терраблоки (грунтоблоки)

Грунтовые блоки (терраблоки) один из видов строительных блоков, готовятся из грунтов с содержанием глины в них не более 10-15%. Непригодными являются: растительный слой и заилованные грунты. При использовании тощих грунтов для коррекции добавляют глины. Приготовленная смесь должна иметь такую влажность, чтобы сжатая в кулаке горсть смеси схватывалась в комок, но не пачкала рук. При использовании жирных (с большим содержанием глины) грунтов для коррекции состава добавляют отощающие добавки: песок, золу, шлак.

Пригодность грунта определяется по-разному. Если, например, откосы и стенки канав или глубокие колеи на грунтовых дорогах, не обросших травой, не осыпаются - грунт пригоден для возведения стен или изготовления стеновых блоков. Если пешеходные дороги не размываются дождем или комья земли не распадаются на лопате, это говорит о пригодности грунта.

Грунт испытывают и так. Берут ведро без дна, ставят на ровный пол или ровную прочную подкладку. В ведро насыпают грунт слоями по 10-12 сантиметров, причем каждый слой трамбуют .до тех пор, пока трамбовка не станет отскакивать.

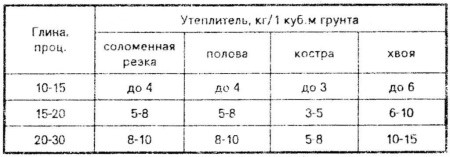

Наполнив таким образом ведро грунтом, его поднимают и опрокидывают на ровную доску. Полученный конус предохраняют от дождя, ветра и солнца в течение 8-12 суток. За это время конус не должен коробиться, давать трещин. Если через две недели конус, падая с метровой высоты, не разобьется, это свидетельствует о высоком качестве грунта. Образование трещин говорит о том, что грунт жирный; если блок рассыпается - грунт тощий. Не волнуйтесь - все легко корректируется. К жирному грунту добавляют тощий или песок, золу, шлак, костру, соломенную сечку, стружку, камышовую мелочь. К тощему грунту добавляют глину. Небольшое количество мелких камней, щебня и органических примесей (до 30 %) не снижает качества терраблоков. Для облегчения грунта и снижения его теплопроводности рекомендуется добавлять утешитель - волокнистые добавки. Количество утеплителя зависит от содержания глинистых частиц в грунте (см. таблицу на следующей странице).

Можно применять и лессовидные грунты, но обязательно добавляя в них до 40% мелкого шлака или до 15% извести-пушенки. При добавлении извести первоначальная прочность через 20-30 лет повышается с 15 до 100-120 кг/см2. При приготовлении терраблоков по вышеуказанным рецептам они должны пройти естественную сушку. Через две недели такой сушки прочность терраблоков будет более 15-20 кг/см2, но останется чувствительность к воздействию влаги. Такие блоки лучше использовать в перегородках.

Рис. 1. Количество утеплителя в сырье для строительных блоков

Для повышения прочности и влагостойкости терраблоков, в сырьевую смесь могут вводиться добавки: 3-8% низкомарочного цемента, или 15-20% извести-пушенки, или 70-90 кг/м3 торфяной крошки на 1 м3 грунта. Торфяная крошка увеличивает влагостойкость в 10 раз, при этом прочность блоков не уменьшается. Добавка цемента в смесь дает прирост прочности сразу в три раза. Добавка в грунт извести увеличивает прочность постепенно, и через 15-20 лет она может достичь 100 кг/см2 и более, в зависимости от качества извести и исходной сырьевой смеси. При добавлении цементов грунтомассу необходимо использовать ье позднее часа после ее приготовления. Самые лучшие результаты (в экономии вяжущих материалов) грунтоблоков при использовании прямого прессования дают добавки в сырьевую смесь цемента низкомарочного 2-4% или извести 5-7%. Следует иметь в виду, что использование низкомарочного цемента при прибавлении смесей более оправдано по экономическим и технологическим соображениям.

При использовании цемента марки М300 и выше желательно понизить его марку до М150 и ниже путем разбавления его со шлаковой пылью, печной золой или песком, идущим затем в смесь (для более равномерного распределения его в смеси). Шлаковую пыль лучше брать от электрофильтров - она обладает малыми связующими свойствами и может вполне заменить цемент, добавляя его в 2-3 раза больше, чем низкомарочного цемента.

При технологии прямого прессования приготовленная смесь должна иметь влажность 6-8 %, несмотря на ее состав (сжатый комок в кулаке не пачкается и не рассыпается). При большей влажности смесь смешивается с более сухой такого же состава, с последующим перемешиванием до однородного состояния. Вода не добавляется - влага в глине, грунте.

Знаменитый двухэтажный дворец в г. Гатчине, которому 180 лет, пережил несколько войн с бомбежками и артобстрелами, не приобретя ни одной трещины. Он строился из монолитной грунтовой массы, состав которой можно использовать при изготовлении терраблоков (состав в % по объему):

- гравий крупностью 3-7 мм - 4%;

- песок - 58%;

- пыль (мелкая земля) - 20%

- глина - 18%;

- известь - до 5%.

Саманные блоки

Саманные блоки, очередной вид строительных блоков, готовятся аналогично грунтоблокам, и можно использовать все рекомендации, связанные с изготовлением терраблоков, особенно по применению добавок цемента или извести. Отличие от терраблоков только в составе исходной смеси.

Саманный блок готовится из глины, песка и волокнистых добавок (соломенной сечки, костры, мха, стружки, камышовой мелочи и др.). Состав самана зависит от жирности глины: на 1 м3 массы берут: 3-4 части глины средней жирности, 1 часть песка и 11-14 кг волокнистых добавок; на 1-2 части очень жирной глины - 1 часть песка и 15-18 кг волокнистых добавок. Корректировку жирности глины можно производить и за счет изменения количества песка.

Для производства саманного блока сначала смешивают глину с песком до получения однородной массы. Соломенную сечку смачивают водой. Добавляя се в массу, все тщательно перемешивают. Качество глины повышается, если ее заготовить осенью и уложить на открытом месте валом высотой до 1 метра. Напитавшись водой осенью, глина зимой промерзает, вспучивается и разрыхляется. Свежевскрытая глина обладает тоже хорошими качествами. Чтобы глина, заготовленная впрок, не высыхала, ее лучше прикрывать камышовыми или иными матами или соломой, изредка поливая маты водой.

Строительный блок с облицовочным слоем

Саманный и терраблок с облицовкой отличаются от обычных блоков тем, что имеют защитный облицовочный слой большей механической прочности и влагостойкости, чем основной. Защитный слой с добавками красящих наполнителей может иметь высокие декоративные качества, так как можно получать блоки с защитным слоем всех необходимых цветов. На защитный слой можно наносить и орнаменты печатной технологией. Кладка из разных видов окрашенных строительных блоков и блоков с печатными орнаментами создает неповторимый колорит постройки.

Стеновые блоки из природного камня

Крупные строительные блоки также изготавливаются из горных пород с объемным весом до 2200 кг/м3. Они предназначены для механизированной укладки.

Крупные стеновые блоки, изготовляемые из известняков и туфов, должны удовлетворять техническим требованиям, установленным для стеновых камней марок 25 и выше.

Марки камня 4, 7, 10 и 15 для изготовления крупных стеновых блоков не применяются. Размеры блоков определяются проектом, с учетом толщины вертикальных швов 20 мм и горизонтальных швов 15 мм.

Оптимальные размеры и вес блоков устанавливаются, исходя из требований разрезки стены на блок и грузоподъемности имеющихся средств механизации.

Допускаемые отклонения от принятых в проекте конструктивных размеров не должны превышать: по длине +6 и -12 мм; по высоте ±10 мм; по толщине ±8.

Отклонения граней от плоскости должны быть не более 10 мм на 1 м грани и не более 15 мм по всей длине блока.

По показателям внешнего вида крупных стеновых строительных блоков допускаются следующие отклонения:

- отбитые углы на одном блоке допускаются в количестве не более 2 шт. величиной по длине ребра не более 40 мм;

- выбоины, раковины на ребрах и лицевых поверхностях одного блока допускаются на 1 м поверхности в количестве не более 3 шт. величиной по наибольшему измерению не более 50 мм.

Повреждения углов, ребер и граней величиной менее 20 мм не учитываются.

Крупные стеновые блоки применяются для лицевой кладки наружных стен без последующей штукатурки и облицовки. Лицевая поверхность крупных стеновых блоков для наружных стен должна иметь однородную структуру и фактуру, без резких пятен и полос.

Перечисленные требования могут быть распространены также на крупные строительные блоки, получаемые из гипсового камня, мергеля, опок, доломита, туфопесчаника и подобных им горных пород с объемным весом до 2200 кг/м3.

Строительные блоки из пильных известняков

Блоки из пильных известняков изготовляются механизированным способом путем выпиливания. Крупные стеновые блоки должны иметь форму прямоугольного параллелепипеда с прямыми ребрами и правильными поверхностями.

В блоках для двухрядной и трехрядной разрезки стен должны быть двухсторонние вертикальные пазы площадью поперечного сечения не менее 50 см2. В блоках для четырехрядной и многорядной разрезки стен пазы делаются по требованию заказчика.

Крупные стеновые строительные блоки не должны иметь признаков расслоения, трещин, видимых следов выветривания. прослоек мергеля, а также выпадающих включений на ребрах и углах.

Требования к блокам из природного камня

Блоки, добываемые из массива горных пород, являются исходным материалом и предназначаются для изготовления облицовочных плит, архитектурно-строительных изделий и других видов продукции из камня. В соответствии с требованиями стандарта на блоки они характеризуются: формой, длиной, шириной, высотой и объемом; качеством лицевой поверхности; физико-механическими свойствами породы блока. Кроме этого, горную породу, из которой изготовляются блоки, оценивают по декоративным, физико-механическим свойствам и петрографическому составу. Эта оценка осуществляется на стадии геологической разведки.

Блоки должны иметь форму прямоугольного параллелепипеда или близкую к нему. Ширина и высота блока должна иметь размеры от 0,2 до 2 м, а длина от 0,2 до 2,8 м. В отдельных случаях блоки могут иметь и большие линейные размеры, но их реализация допускается по соглашению с потребителем.

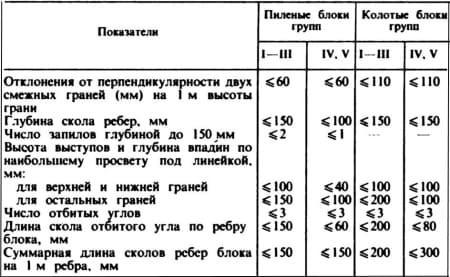

Блоки из горных пород могут быть пиленые и колотые. К пиленым относят блоки, у которых все грани образуются методом пиления, а к колотым относят блоки, у которых хотя бы одна из граней образована методом направленного раскола. Как к колотым, так и пиленым блокам предъявляются требования по качеству лицевых поверхностей. Отклонения от размеров и качество поверхности блоков должны удовлетворять требованиям, указанным в таблице на рис. 2.

Рис.2. Требования к качеству поверхности блоков

Не допускается на блоках более одной трещины длиной до одной трети наименьшего размера грани, распространяющейся на две смежные грани. Одновременно стандарт допускает для блоков из мрамора наличие тонких извилистых трещин («черепные швы»), выходящих на две смежные грани.

Требования по морозостойкости не предъявляются к блокам, используемым для производства облицовочных изделий внутренней облицовки, а также к блокам из изверженных горных пород с водопоглощением 0,5% и ниже.

Пригодность же блоков из высокопрочных изверженных пород для производства облицовочных материалов, применяемых в конструкциях, соприкасающихся с грунтом (парапеты, цоколи и др.), оценивает дополнительно потребитель путем испытания образцов в растворе сернокислого натрия. Потеря массы образцов после 10 циклов испытания в сернокислом натрии не должна превышать 5%.

К блокам, используемым для производства облицовочных материалов, применяемых для лестниц и полов, предъявляют также требования по истираемости, которая должна быть не более 2,2 г/см2 при интенсивности движения менее 500 чел/час, 1,5 г/см2 - при интенсивности движения от 500 до 1000 чел/час и не более 0,5 г/см2 - при интенсивности более 1000 чел/час.

Исходная порода, из которой изготовляются блоки, должна иметь петрографическую характеристику, определяемую при геологической разведке месторождения, которая включает: наименование породы и ее происхождение: радиационно-гигиеническую оценку; описание структурных и текстурных особенностей; данные о наличии или отсутствии вторичных изменений и следов выветривания; оценку микротрещиноватости; данные о включении пород и минералов, затрудняющих обработку; содержание главных породообразующих минералов; данные о наличии включений пород и минералов, отрицательно влияющих на декоративность и долговечность изделий и облицовочных материалов.

В отдельных случаях заказчик имеет право потребовать от поставщика характеристики прочности породы на растяжение и изгиб.

Стеклянные блоки

Стеклянные блоки представляют собой полые, пропускающие свет изделия с разнообразной фактурой внутренней или наружной поверхности. В зависимости от профиля и размера стенок блока изменяются интенсивность и направленность световых лучей, а также создается равномерное освещение отдельных участков и больших площадей в зданиях. В зависимости от требований к естественному освещению через светопроемы могут использоваться стеклоблоки светорассеивающие, прозрачные и светонаправляющие.

Стеклянные блоки получают свариванием в нагретом состоянии двух полублоков. Оставшийся внутри блока воздух (при некотором его разрежении) значительно уменьшает коэффициент теплопроводности стеклянных блоков, который равен в среднем 0,4 Вт/(м•°С). Стеклянные блоки создают мягкое рассеянное освещение, увеличивают глубину естественной освещенности, исключают сквозную видимость. Ограждения из строительных стеклоблоков обладают высокой огнестойкостью (до 2,4 ч) и звукоизолирующей способностью (38...40 дБ). Светопропускание бесцветных блоков составляет 50...56%, а цветных 35...40%. Стеклянные блоки долговечны и гигиеничны. Стеклянные блоки используют в фасадах промышленных зданий, для освещения лестничных клеток гражданских зданий и разного рода складских помещений, требующих верхнего света, а также в архитектурно-декоративных целях. Стеклянные блоки с успехом применяют в цехах с агрессивной средой, а также в цехах, где характер производства требует создания постоянных климатических условий.