В условиях асимметричных режимов можно обеспечить технологическую эффективность: высокую скорость процесса и возможность уплотнения жестких бетонных смесей. Экспериментальные исследования выполнены на портландцементе Ново-Амвросиевского завода марки 500 с расходом цемента от 360 до 600 кг/м3, жесткость бетонной смеси изменялась от 20 до 100 с. Водоцементное отношение было принято равным 0,35.

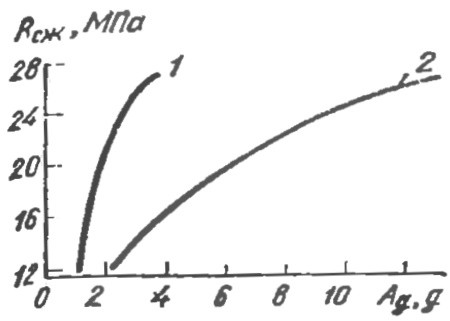

Рассмотрим зависимость прочности при различных значениях ускорений (Agв - ускорение при верхнем положении площадки; Agн - ускорение при нижнем положении площадки). Влияние «верхнего» ускорения при асимметрии Agн/Agв = 2...4 более значимо, так как оно как бы подготавливает частицы для дальнейшего уплотнения их в момент соударения, и действия «нижнего» уплотняющего ускорения. Зависимости получены при ударно-вибрационном режиме с частотой f = 10 Гц (рис. 1).

Рис. 1. Зависимость прочности бетона от ускорения вибрации: 1- верхнее ускорение Agв; 2 - нижнее ускорение Agн

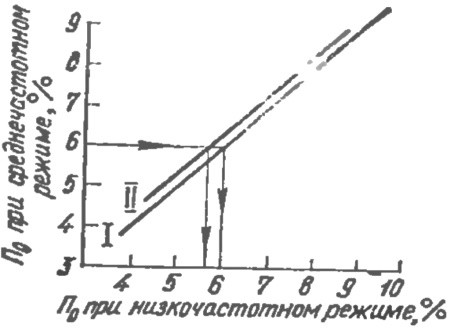

При уплотнении бетонной смеси жесткостью до 40 с при ударно-вибрационном режиме f = 10 Гц, Agв = 3 g, Agн = 10g наряду с более высокими прочностными показателями следует отметить меньшие значения пористости (рис. 2). Линия I, проходит под углом 45°, что свидетельствует об одинаковой степени уплотнения ударно-вибрационного и стандартного (f = 50 Гц, Аg = 3,5 g). Пористость бетонов, уплотненных при низкочастотных асимметричных режимах, ниже По сравнению со стандартными (линия II).

Рис. 2. Зависимость пористости по водопоглощению при различных режимах вибрации: I, II - области бетонных смесей удобоукладываемостью соответственно выше 40 с и до 40 с по техническому вискозиметру

Поверхностно-активные добавки типа СДБ значительно влияют на пластификацию бетонных смесей при различных режимах вибрации. При низкочастотных асимметричных режимах эффект пластификации проявляется более интенсивно. Причем количество добавки может быть уменьшено при использовании низких частот.

В условиях асимметричных режимов в 1,5 раза улучшается качество нижних поверхностей изделий и поры составляют всего 0,25 % нижней поверхности.

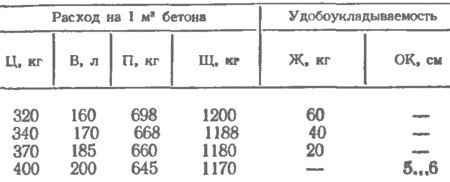

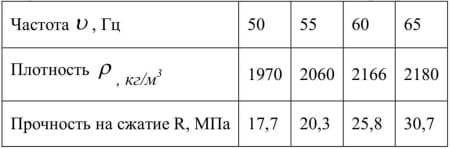

Эффективность низкочастотных режимов Подтверждают эксперименты, проведенные канд. техн. наук Г. К. Чихладзе для системы площадки с упругой прокладкой между формой и вибростолом. Использовались цемент Воскресенского завода активностью 47,5 МПа с нормальной густотой 26,25 %, гранитный щебень фракции 5...15 мм, кварцевый песок Тучковского карьера с модулем крупности Мкр = 1,6 (таблица на рис 3).

Рис. 3. Составы бетонных смесей

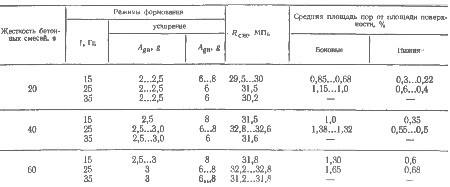

Режимы формования бетонных смесей приняты из условия соударения между формой и площадкой через упругие прокладки - в каждом цикле удар. В таблице на рис. 4 представлены режимы формования и максимальные значения предела прочности при сжатии через 28 сут. Максимальная прочность получена при частоте 25 Гц. Асимметричные режимы с ускорением Agн = 6...8 g обеспечивают уплотнение бетонных смесей жесткостью 60 с по техническому вискозиметру. Улучшение качества Поверхностей связано с более низкими частотами, что позволяет воздушным включениям эффективнее мигрировать за пределы зоны контакта с формой. Более низкие час готы при одинаковых значениях верхнего и нижнего ускорений позволяют получить поверхность (особенно нижнюю) высокого качества с площадью пор 0,3...0,6 %.

Рис. 4. Влияние режима колебаний на прочность бетона и качество поверхности

При снижении жесткости бетонных смесей достигается более низкая пористость поверхности, однако для частоты 10 Гц значение поверхностной пористости еще ниже даже при жесткости бетонной смеси 60 с (0,25 %).

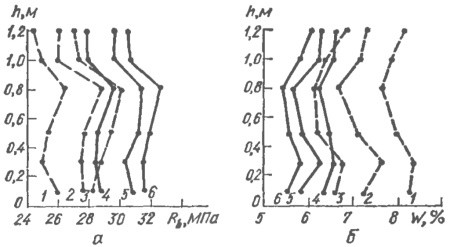

Наиболее выразительна зависимость предела прочности и водопоглощения по высоте изделия высотой 1,2 м. Зависимости, приведенные на рис. 5, свидетельствуют о высокой однородности уплотнения столба бетонной смеси и эффективности ударно-вибрационных режимов.

Рис. 5. Пределы прочности бетона и водопоглощения по высоте столба бетонной смеси при частоте 25 Гц и различных режимах колебаний (сплошной линией показан ударно-вибрационный, пунктирной - гармонический режимы): 1, 4 - Ag = 1,5g; 2, 5 - Ag = 2,5g; 4, 6 - Ag = 3,5g.

Физическая особенность процесса уплотнения при низкочастотных режимах проявляется при формовании крупнопористых бетонов для строительства мелиоративных и других сооружений, макроструктура которых должна обеспечивать максимальную прочность при рациональном коэффициенте фильтрации. Бетоны состоят из крупного заполнителя, который только обволакивается растворной составляющей, обеспечивая сквозную проницаемость его для воды.

Для получения крупнопористого бетона однородных макроструктур и фильтрационных свойств использовали однофракционный заполнитель из зерен фракции 5...10 мм. Стремясь создать достаточную площадь контактов между его зернами, вводили небольшое количество мелкого заполнителя - песка, позволяющего увеличить толщину слоя, обволакивающего зерна щебня и исключающего усадку цементного камня.

В исходных составах фильтрационных бетонов количество щебня принято равным 1260 кг, песка при r = 0,1...0,2 - 160...320 кг, цемента - 0,1...0,15 массы заполнителей (150... 200 кг).

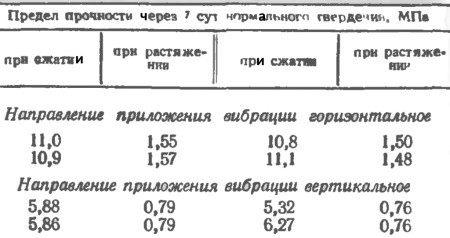

Для определения влияния направленности вибраций при максимальной частоте низкочастотной вибрации 30 Гц и ускорении 5g образцы уплотняли горизонтальными и вертикальными симметричными колебаниями (таблица на рис. 6). При горизонтальной вибрации обеспечивается более равномерное уплотнение и отсутствуют заплывы пустот раствором в нижней части образца.

Рис. 6. Влияние направленности вибрации на прочность крупнопористых бетонов

Из таблицы на рис. 7 следует, что при частоте 10 Гц прочность крупнопористого бетона в 1,5 раза выше по сравнению со среднечастотными режимами.

Анализ статистических исследований получения дренажных бетонов прочностью 15 МПа при коэффициенте фильтрации около 300 м/сут позволяет рекомендовать рациональные параметры для получения крупнопористого бетона: частота вибрации - 10...30 Гц; ускорение вибрации - 3...4 g, время вибровоздействия - 0,5...2 мин; водоцементное отношение - 0,32; расход цемента как отношение к массе заполнителей - 0,12; доля песка в составе заполнителей - 0,1.

При изготовлении дренажных труб расход цемента при низкочастотном вибрировании может быть снижен на 100 кг/м3 по сравнению со стандартными режимами.

Рис. 7. Влияние режима вибрации на технические свойства крупнопористых бетонов

Оптимизация параметров режима вибропрессования

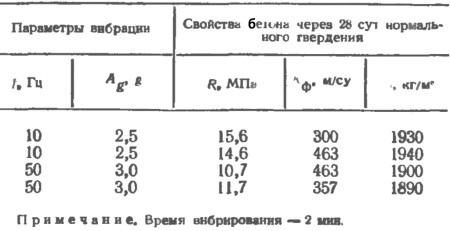

Вибропресс предназначен для уплотнения бетонной смеси в формах при изготовлении бетонных и железобетонных изделий. Под действием вибрации бетонная смесь приобретает подвижность, обеспечивающее хорошее заполнение формы. Плотность бетонной смеси увеличивается за счет как более компактной укладки частиц заполнителя, так и выделением из смеси пузырьков воздуха. При чрезмерно длительном вибрировании начинается ее расслоение. Поэтому должно быть установлена продолжительность вибрирования. Для достижения лучшего качества уплотнения бетонной смеси часто применяют комбинации различных режимов вибрирования. Было предположено, что увеличение частоты вибрации при формовании блоков и тротуарной плитки из мелкозернистого бетона увеличен до 75...100 Гц способствует повышению их прочности и огнестойкости.

Для подтверждения правильности предположения выполнен эксперимент на лабораторном вибропрессе (конструкции ХГТУСА) с регулируемым приводом. Вибропресс рис.8 включает направляющие 1, траверсу 2 с блоком пуансонов 3, элементы блока матрицы 4, 5, вибропривод пуансонов 6, вибропривод блока матрицы 7 и упругие опоры 8.

Рис. 8. Лабораторный вибропресс

В эксперименте вибропрессования использована мелкозернистая бетонная смесь жёсткостью порядка 30 с; на постоянных уровнях поддерживались значения: времени процесса формования t = 5 c; статического давления на бетонную смесь p = 0,1 МПа; амплитуда колебаний A = 0,8 мм. При фиксированных значениях частот вибрации были отформованы, выдержаны и подвергнуты разрушению на прессе, в соответствие с требованиями стандартных методик, бетонные изделия. Получены следующие результаты, усреднённые по трём параллельным сериям.

Полученный прирост плотности и прочности на сжатие бетонных образцов (рис. 9) при изменении частоты вибрации даёт основание ожидать повышения их огнестойкости.

В результате предложено для повышения прочности и морозостойкости формуемых на вибропрессах бетонных мелкозернистых изделий увеличивать частоту вибрации до 75...100 Гц. При увеличении частоты вибрации бетонная смесь приобретает подвижность, обеспечивается хорошее заполнение формы, повышается прочность изделия. При использовании данного режима вибропрессования существенно увеличивается прочность и морозостойкость тротуарной плитки.

Рис. 9. Результаты испытаний бетонных изделий на вибропрессе