Мелкозернистые песчаные бетонные смеси не поддаются эффективному уплотнению при обычных режимах вибрации, для этой цели необходима повышенная частота. В лаборатории НИИЖБа выполнены исследования свойств мелкозернистых бетонных смесей при обычных режимах вибрации. Для этой цели после вибропрессования бетона измеряли предельное напряжение сдвигу (τ0) по силе выдергивания рифленой пластины. Для песчаных бетонных смесей, уплотненных при частотах 0...50 Гц, τ0 составило 2...5 кПа. Естественно, при таком значении τ0 уплотнить бетонную смесь, в которой массовые силы частиц не смогут преодолеть сил сцепления, не удастся при обычных режимах вибрации. Для интенсификации режима широко применяется давление пригруза, значение которого требует оптимизации. Однако необходимо уточнить исходную влажность или водопотребность бетонной смеси.

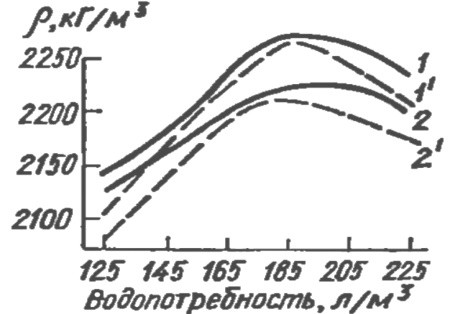

Для ориентировочного определения влажности использован ударник Союздорнии, с помощью которого песчаные бетонные смеси уплотняются в металлическом стакане диаметром 100 мм, высотой 127 мм с дополнительной насадкой 60 мм. Уплотняли в три слоя, число ударов по каждому - 10...60. Масса ударника 2,5 кг, высота падения 30 см. При расходе цемента 450 и 600 кг/м3 для получения бетона предельной плотности потребовалось 185...195 л воды (рис. 1).

Рис. 1. Зависимость плотности мелкозернистых бетонных смесей от водопотребности (сплошной линией показано уплотнение трамбованием, пунктиром - вибропрессованием бетона при f = 50 Гц, Aω2 = 5g и F = 8 кПа); 1, 2, 11, 21 - расход цемента соответственно составил 600 и 450 кг на 1 м3 бетона

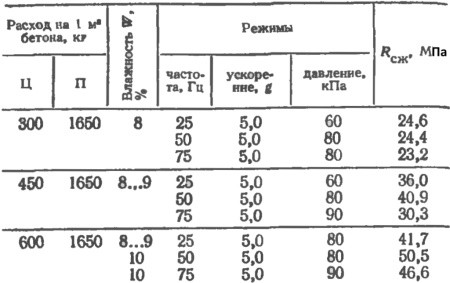

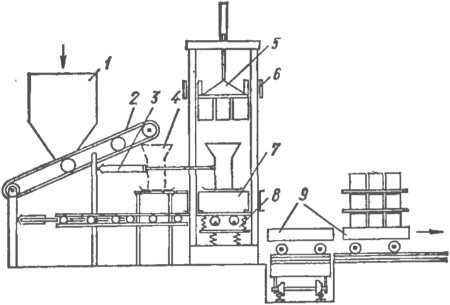

Экспериментально установлены оптимальные режимы уплотнения: частота 25...75 Гц, ускорение 5g и давление 80 кПа (таблица на рис. 2). Эти режимы были использованы при проектировании оборудования для изготовления тротуарных плит методом вибропрессования. В производственном объединении «Прикарпатжелезобетон» Минстроя УССР работала такая линия (рис. 3). Она имела следующие основные узлы:

- подачи и дозировки смеси;

- формования изделий;

- перегрузки готовой продукции на поддоны.

Рис. 2. Определение рациональных режимов уплотнения бетона при вибропрессовании

Узел подачи и дозировки бетонной смеси состоит из приемного бункера с вибратором, транспортера, подающего бетонную смесь в дозирующее устройство, и дозирующего устройства. Основным агрегатом служит вибропресс, включающий виброплощадку, оснащенную двумя вибраторами ИВ-107, форму-раму на 21 изделие и пригруза с 21 плунжером. Пригруз и форма свободно перемещаются с помощью гидравлической системы по направляющим рамы пресса. Амплитуда колебаний без загрузки пресса составляет 1 мм, при загрузке - 0,5...0,6 мм. Частота колебаний - 50 Гц. Прессующее усилие Может меняться от 20 до 50 кН. При суммарной площади плунжеров, равной 4200 см2, давление пригруза составляет 48...120 кПа. Тротуарные плиты имеют квадратное сечение 200 x 200 мм и толщину 100 мм. Далее приводим состав бетона для вибропрессования, в котором применяется портландцемент Ямницкого завода М400, песок кварцевый речной Лимницкого месторождения с модулем крупности Мкр = 2...2,5 и песок кварцевый речной Рогатинского месторождения с модулем крупности МКР = 1,3...1,5. Состав бетона: цемент - 530 кг, вода - 170 л, песок Лимницкий - 1200 кг, песок Рогатинский - 500 кг.

Рис. 3. Технологическая линия по изготовлению тротуарных плит методом вибропрессования бетона: 1 - расходный бункер-накопитель; 2 - транспортер; 3 - телескопическая штанга; 4 - Дозирующее устройство; 5 - пуансоны; 6 - направляющие; 7 - форма; 8 - виброплощадка; 9 - тележки

Вначале тротуарные плиты формовали по следующей схеме. Песчаный бетон подавался в дозирующее устройство, затем - в бункер-раздатчик, который при возвратно-поступательных движениях заполнял форму. Так как высота формы оказалась меньше необходимой для получения требуемой высоты изделия, то после первого заполнения формы на 1...1,5 с включались вибраторы, смесь оседала и затем ее досыпали в форму. После этого пригруз опускался, и снова включали вибраторы. Предварительное включение вибраторов на 1...1,5 с для оседания смеси и заполнения его формы недостаточно подготавливало бетонную смесь к уплотнению, что подтвердила и низкая плотность изделий, отформованных по данному способу.

Процесс вибропрессования бетона предложено рассматривать как двухстадийный. На стадии (переупаковки составляющих) за счет перемещения частиц образуется новая более плотная структура, что позволяет более качественно уплотнить смесь на стадии (доуплотнение), где совмещается переупаковка, тиксотропное разжижение и виброуплотнение цементного теста.

Выполнен производственный эксперимент, в котором после загружения формы бетонной смесью ее уплотняли в течение 1, 3, 5, 7, 9 с, затем опускали пригруз и продолжали уплотнять еще 30 с. После формования образцы взвешивали, измеряли их геометрические размеры и подсчитывали значения плотности материала.

Влияние времени подготовки смеси на плотность материала (время предварительной подготовки смеси (с) / Плотность свежеотформованых изделий (г/см3): 1/2,015; 3/2,032; 5/2,069; 7/2,098; 9/2,090.

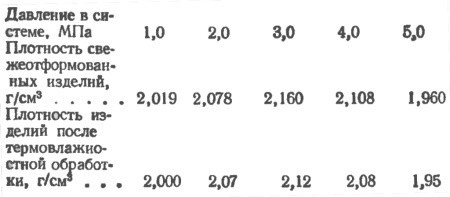

По результатам эксперимента можно сделать выводы о том, что предварительная подготовка смеси - обязательна и должна продолжаться 5...7 с. Об оптимальном времени формования на II стадии можно судить по осадке пригруза. После 20 с начинается стабилизация процесса, поэтому для уплотнения достаточно 30 с. Недостаточное давление приводит к недоуплотнению смеси, избыточное - к заклиниванию или к защемлению воздуха в ней. Поэтому важно определить оптимальный пригруз в производственных условиях. С этой целью были сделаны замеры, в которых давление в системе менялось дискретно, через 1 МПа: 1, 2, 3, 4 и 5 МПа. Качество контролировали по свежеотформованным изделиям и по изделиям, прошедшим термовлажностную обработку.

Влияние давления пригруза на качество уплотнения при вибропрессовании бетона (рис. 4.)

Результаты эксперимента показывают, что оптимальным нужно считать давление в 3МПа.

Рис. 4. Влияние усилия пригруза на плотность изделий при вибропрессовании