Важным моментом реализации инновационного подхода возведения дома с использованием мобильного минизавода приобъектного базирования является решение вопроса ускоренного твердения свежеотформованных строительных блоков.

В то же время приобъектное базирования минизавода по изготовлению стеновых блоков накладывает определенные особенности реализации этапов тепловой обработки. Эти особенности носят как конструктивный характер установки ускоренного твердения (УУТ), так и технологический.

Во-первых, конструкция УУТ должна отвечать условиям мобильности (транспортировка на различные объекты строительства) и в тоже время автономности по использованию энергии. Вторая особенность заключается в реализации режима тепловой обработки. Если в стационарные заводские камеры тепловлажностной обработки кирпича в качестве теплоносителя используется пар, то в камерах приобъектного базирования - электрическая или солнечная энергия, либо комбинированный источник энергии.

Наиболее предпочтительными для мобильных минизаводов являются установки, использующие инфракрасные источники нагрева (электрические генераторы ИК-излучения) и солнечную энергию.

Хотя вопрос о применении электрической энергии (инфракрасные генераторы) в камерах тепловой обработки уже известен, однако весьма ограничена информация о характере его влияния на качественные характеристики получаемого строительного изделия, выбора генераторов ИК-нагрева, их расположения внутри установки ускоренного твердения, а также по комбинированному использованию искусственных и естественных ИК-источников.

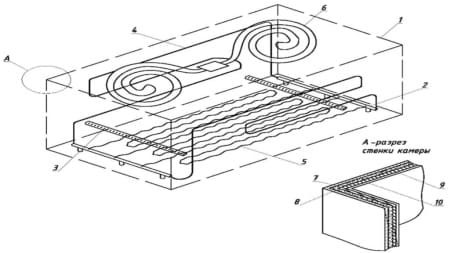

На полигоне Астраханского инженерно-строительного института в летний период года была проведена серия экспериментов по поиску энергоэффективного режима тепловой обработки, отвечающего условиям обеспечения достижения необходимых прочностных характеристик блока. Эксперименты проводились на специально сконструированной для этой цели установке ускоренного твердения бетона, представляющей собой камеру со стальными стенками размерами 50x40x45 см, оборудованную съемной крышкой (рис. 1).

Рис. 1. Расположение твердотельных ИК- нагревательных и токопроводящих элементов в экспериментальной установке ускоренного твердения бетона: 1 – корпус камеры; 2 – токопроводящая шина на изоляторных подставках; 3 – поперечная балка; 4 – боковой нагревательный элемент; 5 – донный нагревательный элемент; 6 – нагревательный элемент на съемной крышке; 7 – наружная стальная стенка камеры; 8 – теплоизоляционный слой из минеральной ваты; 9 – асбестоцементный лист; 10 – теплоотражающий слой

Внутренняя часть камеры покрывалась несколькими слоями теплоизоляции: минеральная вата, толщиной 15 мм - асбоцементный лист, толщиной 5 мм - теплоотражающий материал (алюминиевая фольга), толщиной 2 мм.

В качестве источников генерации тепловой энергии использовались твердотельные ИК-излучатели, которые устанавливались на дне камеры (спиральные элементы из нихромовой проволоки), боковых стенках камеры (гибкие ТЭНы в нержавеющей оболочке) и на внутренней стороне съемной крышки (спиральные ТЭНы). Электрическое питание ИК-излучателей осуществлялось по однофазному шинопроводу, смонтированному на дне камеры. Подвергаемый тепловой обработке керамзитобетонный блок (полнотелый и пустотелый, размерами 390x190x188) после прессования вместе с поддоном помещался внутрь камеры на специальные поперечные металлические подставки. В одной из них монтировался термодатчик.

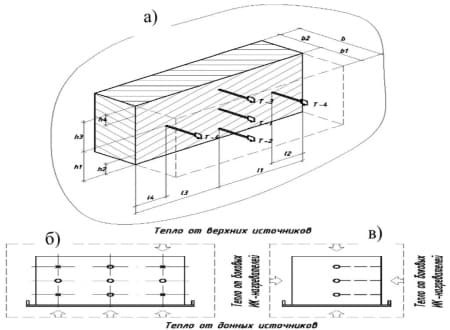

Для осуществления контроля температуры, как внутри испытуемого блока, так и в самой камере, на ее боковых стенках высверливались отверстия для установки термодатчиков. Координаты их расположения (рис. 2) по высоте: h1, h2, h3, h4, длине l1, l2, l3, l4 и торцевой части b, b1, b2 устанавливались из соображения картины изменения температурного поля блока и воздушного пространства внутри установки.

Рис. 2. Расположение блока внутри камеры и термодатчиков в теле блока: а) в аксонометрическом изображении; б) вид спереди; в) вид с торца; о - точки непрерывного контроля температуры; х - точки эпизодического контроля температуры

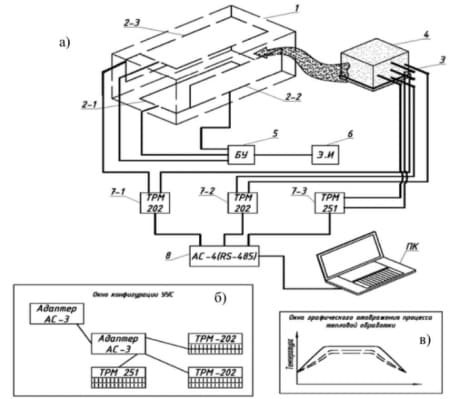

Для реализации эксперимента, камера оснащалась информационно- управляющей системой, включающей в себя приборы контроля и регистрации температуры (контроллеры фирмы ОВЕН), персональный компьютер с установленным программным обеспечением SCADA, интерфейс связи RS 485 (рис. 3, а).

Рис. 3. Информационно-управляющая система экспериментального моделирования процесса ускоренного изготовления керамзитобетонного блока на установке ускоренного твердения бетона в условиях приобъектного его базирования: 1 - Установка ускоренного твердения бетона; (2-1), (2-2), (2-3) - ИК-источники нагрева; 3 - термодатчики; 4 - испытуемый наноблок; 5 - блок управления: 6 - цифровой электрический счетчик; (7-1), (7-2), (7-3) - измерители-регуляторы фирмы ОВЕН; 8 - интерфейс связи RS 485

Перед началом конкретного опыта в соответствии с программным обеспечением ОВЕН производилась конфигурация системы (рис. 3, б), программирование режима опроса датчиков регистрации температуры в разных точках испытуемого блока, а также осуществлялся процесс построения графика регулирования температуры (рис. 3, в).

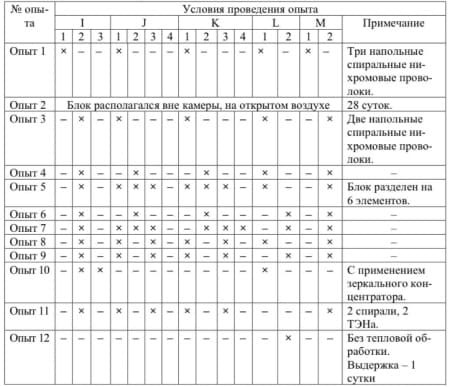

Программа проведения эксперимента включала выполнение 12 опытов (рис. 4), в каждом из которых были установлены соответствующие условия его реализации.

Рис. 4. Карта планирования эксперимента. Композиционный состав бетонной смеси: Ц-6,16 кг; П-11,0 кг; К-9,24 кг; В-3,0 кг. Продолжительность тепловой обработки: подъем температуры - 3 часа; изотермический прогрев - 3 часа; снижение температуры - 3 часа

При этом выделены 5 групп таких условий для характеристики экспериментальной установки ускоренного твердения бетона и получаемых в ней строительных изделий при проведении опытов:

- Теплоизоляционные свойства «I»: установка ускоренного твердения бетона не оборудована теплоотражающими стенками; УУТ оборудована теплоотражающими стенками; УУТ оборудована светопрозрачной крышкой с зеркальным концентратором солнечной энергии.

- Тип применяемых ИК-источников «J»: проволочные твердотельные генераторы инфракрасного теплового излучения; гибкие стержневые генераторы инфракрасного теплового излучения; спиральные твердотельные генераторы инфракрасного теплового излучения; солнечное излучение.

- Характер размещения ИК-генераторов в установке ускоренного твердения бетона «К»: напольное исполнение; исполнение на боковых стенках; исполнение на съемной светопрозрачной крышке; совместное использование всех исполнений установки ИК-генераторов.

- Вид керамзитобетонного блока «L»: полнотелый блок; пустотелый блок.

- Вид контроля и управления камерой «M»: ручное управление; автоматизированное управление.

Группа «I» отражала теплоизоляционные свойства стенок камеры; группа «J» - тип (модель) установленных в камере ИК-источников тепловой энергии, группа «К» - варианты их размещения в камере и, наконец, группы «L» и «M» соответственно тип блока (полнотелый, пустотный) и вид управления камерой (ручной, автоматический).

В процессе реализации проведения каждого опыта записывалось текущее потребление электрической энергии, а по истечении временной про- граммы тепловой обработки, блок подвергался испытаниям на прочность.

Так, в опыте №1 ускоренному твердению подвергался полнотелый блок в камере, стенки которой не были оборудованы теплоотражающими пластинами, с напольным размещением проволочных твердотельных источников нагрева и ручным управлением режимом тепловой обработки.

В опыте №5 испытуемый блок был разделен на 6 частей, выемка каждой пары которых проводилась после одного, двух и трех часов термообработки. Таким образом, оценивался временной набор прочности бетонного блока.

В опыте №2 отформованный на вибропрессе полнотелый блок выдерживался на открытом воздухе 28 суток, а в №12 опыте - пустотелый блок - одни сутки. В опыте №10 проходил испытания полнотелый блок в камере, оборудованной теплоотражающими стенками и светопрозрачной крышкой с зеркальным концентратором солнечной энергии.

В остальных опытах эксперимент проводился в автоматическом режиме, в камере, оборудованной теплоотражающими стенками, с различным сочетанием конструкций ИК-источников и мест их расположения.

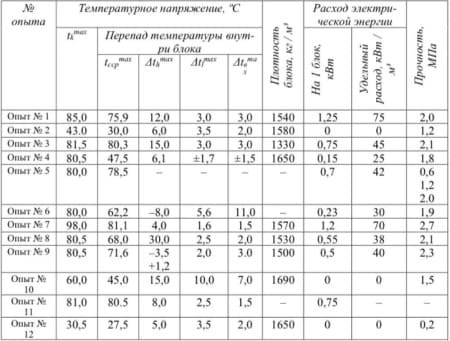

В результате анализа данных по каждому опыту устанавливались температурные напряжения внутри блока, расход электрической энергии и прочность испытуемого образца (рис. 5).

Рис. 5. Показатели энергоэффективности и изотермичности тепловой обработки блока при ускоренном изготовлении в экспериментальной установке ускоренного твердения бетона. (Примечание: tk max - максимальное значение температуры в камере, °С; tсср max – максимальное значение температуры в середине блока, °С; Δth max , Δt1 max , Δtв max - максимальное значение разности температуры по высоте, длине и ширине блока)

Максимальная температура нагрева блока в пределах от 80 до 98°С характерна для опытов, проводимых с использованием искусственных источников нагрева. Верхний уровень в 98°С отмечен для опыта №7, в котором для твердения блока использовались напольные, боковые и крышные источники нагрева одновременно. В средней части этого блока температура достигала 81,1°С и была отмечена ее самая минимальная разница по высоте, ширине и длине блока. При этом была получена наибольшая прочность изделия, но и расход электроэнергии был достаточно высоким по сравнению с другими опытами (70 кВт/м3).

Интересны данные опыта №10 с использованием светопрозрачной крышки и зеркального концентратора. Здесь зафиксирован максимальный температурный перепад внутри блока, но умеренная распалубочная его прочность, которая соизмерима с прочностью блока, полученного в опыте №2 при 28-суточном выдерживании изделия на открытом воздухе.

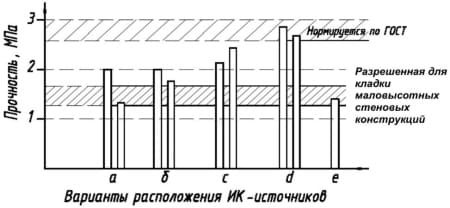

Анализ результатов экспериментов по показателю энергоэффективности и прочности, разрешенной для кладки маловысотных стеновых конструкций (1,2-1,5 МПа), показывает значительные преимущества использования камеры со светопрозрачной крышкой и зеркальным концентратором солнечной энергии (рис. 6).

Поскольку данные показатели были достигнуты при ясной солнечной погоде, то в условиях облачности, дополнением к этому варианту может стать реализация условий опыта №4, т.е. оснащение камеры источниками тепловой энергии на ее боковых стенках. В тоже время предлагаемая отечественной промышленностью стройиндустрии номенклатура устройств, приспособлений и аппаратов для индивидуального строительства (включая мобильные минизаводы) не отвечают требованиям качественного информационного обеспечения технологии, сокращения сроков и снижения затрат на возведения жилья.

Рис. 6. Камера ускоренного твердения бетона со светопрозрачной крышкой и зеркальным концентратором солнечной энергии