В настоящей статье будут рассмотрены технологические свойства бетонной смеси. В зависимости от плотности бетоны делят на легкие (р = 600...1200 кг/м3), облегченные (р = 1200...1800 кг/м3) и тяжелые (р = 1800 кг/м3). На плотность в основном влияет вид заполнителей. Особо легкие бетоны плотностью 600... 900 кг/м3, как правило, бывают ячеистыми или имеют в составе крупный заполнитель органического происхождения; легкие, плотностью выше 900 кг/м3, изготовляют с использованием в качестве крупного заполнителя в основном керамзитового гравия. В связи с тем что плотность заполнителя (в куске) ниже или выше плотности растворной составляющей (цемент, песок, вода), в процессе уплотнения возможно расслоение смеси.

Как правило, бетонные смеси имеет плавающую структуру заполнителей, частицы которых раздвинуты растворной составляющей, выполняющей роль матрицы (рис. 1). Коэффициент раздвижки, который может быть в 1,1...1,5 раз больше значения пустотности крупного заполнителя, принято определять по формуле

Пу.щ.=((Ри.щ-Рн.щ)/Ри.щ)*100%

где Пу.щ - пустотность щебня; Ри.щ, Рн.щ - плотность щебня соответственно истинная и насыпная.

Рис. 1. Макроструктура бетона: 1- крупный заполнитель (щебень); 2 - мелкий заполнитель (песок); 3 - цементный камень

Аналогично при раздвижке зерен песка будет образована пленка цементного теста. Ее толщина δ во многом определяет как физико-механические свойства бетона, так и технологические свойства бетонной смеси.

В данном случае бетон рассматривается как композиционный материал на макро- и микроуровнях. На макроуровне бетон состоит из зерен крупного заполнителя (включений) и растворной составляющей (матрицы). Вследствие различий в упругих характеристиках включений и матрицы в нем возникает сложное напряженное состояние и появляются как растягивающие, так и сжимающие напряжения.

Детальное исследование напряженно-деформированного состояния позволяет рекомендовать оптимальную структуру бетона, в которой максимально возможно устраняется концентрация напряжений и наиболее полно выявляются прочностные свойства составляющих.

Для определения напряженно-деформированного состояния бетонов авторами (Гусевым Б.В. и Зазимко В.Г.) используется один из численных методов теории упругости - метод конечных элементов, предусматривающий разбивку расчетной области на любое конечное число элементов различных размеров простой геометрической формы, например, треугольной. При разбивке выделяется конечное число узловых точек - как правило, вершин треугольных элементов. В пределах каждого из них материал предполагается сплошным, однородным, изотропным, упругим, имеющим линейную зависимость между перемещениями, деформациями и напряжениями.

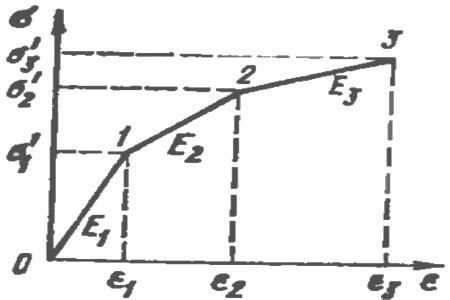

На основе метода конечных элементов авторы разработали упрощенную методику учета итерационным методом нелинейной зависимости между напряжениями и деформациями (рис. 2). Первоначально в расчетах элементам, принадлежащим данному компоненту, задают модуль упругости E1. После полного выполнения расчета, если в одном элементе (или нескольких) напряжения или деформации превысили соответствующие значения σ1 или ε1, этому элементу (элементам) Дополнительно задают соответствующее новое значение модуля упругости. Постепенно увеличивают внешнюю нагрузку и после каждого расчета анализируют напряженно деформированное состояние модели. Если в элементе, которому ранее было присвоено значение модуля упругости, соответствующее Е2, возникли напряжения или деформации большие соответственно σ2, или ε2, то ему присваивают новое значение модуля упругости Ез, близкое к 0, т. е. предполагают, что произошло разрушение и элемент практически выводят из работы. Принятая методика позволяет проследить за изменением напряженно-деформированного состояния образца вплоть до полного разрушения.

Рис. 2. Характер зависимости между напряжениями и деформациями в расчетной модели прочности бетона

Этим методом решены задачи по определению влияния соотношения модулей упругости, объемов, формы включений и матрицы на напряженно деформированное состояние и предел прочности бетона (рис. 3). В расчетах соотношение модулей упругости включения ЕВ, и матрицы ЕМ принято для бетонов соответственно легких и тяжелых: ЕВ/ЕМ=0,5...0,9 и ЕВ/ЕМ=2...4. Соотношение объемов включений к общему объему изменялось от 0,35 до 0,45. Форма включений принималась круглой, многогранной и прямоугольной с различной ориентацией углов по отношению к направлению действия внешней нагрузки. Расчеты выполнены по специально составленной программе, позволяющей определять напряженно-деформированное состояние плоских моделей при детальной разбивке рассматриваемой области на элементы с выделением до 1000 узловых точек.

Рис. 3. Расчетная модель прочности бетона

Из изученных, в названных пределах факторов структуры, наибольшее влияние на напряженно деформированное состояние и предел прочности бетонов оказывает изменение соотношения модулей упругости в заполнителе и растворной составляющей. При интенсивности внешней нагрузки q=10 МПа пунктирными линиями на рис. 4 обозначены границы полей с равными напряжениями σX и σY для ¼ модели. Если соотношение модулей упругости включения и матрицы больше единицы, характер Поля напряжений аналогичен представленному на рис. 4 α, меньше единицы - на рис. 4 б. С изменением соотношения модулей упругости изменяется концентрация напряжений только по абсолютному значению.

Рис. 4. Напряженное состояние в бетоне (сжимающие напряжения показаны со знаком минус «-», растягивающие - плюс «+») при: α=ЕВ/ЕМ=3; б=ЕВ/ЕМ=0,7

Особый интерес представляет концентрация растягивающих напряжений, так как у бетонов и их составляющих предел прочности при растяжении, как правило, в несколько раз ниже, чем при сжатии.

Анализ представленных на рис. 5 зависимостей показывает, что на увеличение концентрации растягивающих напряжений наиболее существенно влияет изменение Соотношения модулей упругости включения и матрицы от 0,9 до 0,5. При этом максимальные растягивающие напряжения σ увеличиваются более чем в 2 раза.

Рис. 5. Влияние соотношения упругих характеристик включения и матрицы на концентрацию растягивающих напряжений: 1, 2 - области для бетонов соответственно легких и тяжелых

В результате расчета моделей определены основные закономерности создания структуры с максимальным использованием прочностных свойств составляющих бетонной смеси. Для тяжелых бетонов рациональны составляющие с соотношением модулей упругости включения и матрицы от 2 до 3. При большем соотношении концентрация наиболее опасных растягивающих напряжений значительно увеличивается. Нецелесообразны заполнители типа керамзита, модуль упругости которых составляет менее 0,7 модуля упругости растворной составляющей, так как при этом существенно увеличивается концентрация растягивающих напряжений. Объемная концентрация и форма составляющих незначительно влияют на напряженно деформированное состояние и предел прочности бетона, поэтому их можно назначать в зависимости от экономической целесообразности.

При изучении напряженно-деформированного состояния на микроуровне толщину Пленки цементного камня варьировали от 0,01 до 0,05 мм. В пленке был предусмотрен различный характер расположения пор с их равномерным распределением и расположением в контактной зоне.

Значения модуля деформации цементного камня изменяли от 1,4 до 2,6 * 104 МПа. Начальное трещинообразование в цементном камне с толщиной пленки 0,05 мм происходит при нагрузках в 2 раза меньших, чем при толщине 0,01 мм. Характер поровой структуры цементного камня также примерно в 2 раза изменяет уровень концентрации растягивающих напряжений. Это обстоятельство свидетельствует о необходимости стремления к минимальным толщинам пленок и созданию пор минимальных размеров в ее структуре. В этом случае бездефектность будет определяться минимальным водоцементным отношением, так как для гидратации цемента требуется всего ≈ 15 % воды, т. е. В/Ц = 0,15.

В связи с существенным влиянием толщины и качества цементной пленки на основные свойства песчаного бетона авторы оценивали ее влияние на прочность, морозостойкость и другие технические свойства бетона. Качество определяли содержанием в цементном тесте воды, а в цементном камне - пор. Чтобы на свойства не повлияло уплотнение, в бетон вводили 0,5 % суперпластификатора С-3 (в расчете на сухое вещество добавки от массы цемента). В результате была разработана методика расчета удельной поверхности заполнителя и толщины пленки цементного теста.

Удобоукладываемость бетонных смесей определяется в соответствии с ГОСТ 10181.1-81. По показателям жесткости или подвижности их условно делят на две группы жесткие (Ж) и подвижные (П):

Ж4 - 31 см и более;

Ж3 - 21...30 см;

Ж2 - 11...20 см;

Ж1 - 6...10 см;

П1 - 4 см и менее;

П2 - 5...9 см;

П3 - 10...15 см;

П4 - 16 см и более

Однако на практике наиболее часто жесткость определяют по техническому вискозиметру. В этом случае показатель жесткости в 3...4 раза превышает значение, указанное выше.

При вибрационном уплотнении подвижных смесей особое значение приобретает обеспечение однородности свойств бетонной смеси по всему объему изделия, при уплотнении жестких - обеспечения необходимой интенсивности для сближения крупных частиц. Физически эти процессы существенно различаются между собой.

В самом общем виде технологические свойства бетона в зависимости от состава определяются концентрацией каждого из составляющих (цемента (Ц), песка (П) и щебня (Щ)) и соотношением В/Ц. Концентрация цемента в составе бетона не должна быть избыточной, но в то же время достаточной для обеспечения сплошности бетона как композиционного материала. Повышение пластических свойств бетонной смеси возможно в результате увеличения Ц и В/Ц. Но повышение значения В/Ц - это создание избыточной пористости, так как для гидратации цемента требуется всего 15 % воды. В бетонных смесях чаще приходится оперировать со значениями В/Ц > 0,5.

Для определения структуры используют характеристики плотного бетона, истинное водоцементное отношение (В/Ц)ИСТ, объемную концентрацию цементного камня С и степень гидратации цемента β. Истинное водоцементное отношение рассчитывают по формуле

(В/Ц)ИСТ=В/Ц-ВПn-ВЩm,

где ВП, Вщ - водопоглощение соответственно песка и щебня; n, m - отношение соответственно П/Ц и Щ/Ц.

Объемная концентрация цемента влияет на макроструктуру бетона, а воДоцементное отношение и степень гидратации цементных зерен - на его микроструктуру. Зная зерновой состав, крупность зерен мелкого и крупного заполнителя, можно определить удельную поверхность и ориентировочную толщину цементной пленки, качество которой зависит от В/Ц. С увеличением водоцементного отношения возрастает общая пористость бетона:

ПО=((В/Ц-0,23β)Ц+(1-KУ)*1000/1000,

где β - степень гидратации цемента; Ц - количество цемента, KУ - коэффициент уплотнения бетонной смеси.

Особенно большое влияние на долговечность и морозостойкость оказывает капиллярная пористость, определяемая по водопоглощению:

ПК=((В-0,5Ц)/1000)*100%.

Ориентировочная количественная зависимость между капиллярной пористостью и морозостойкостью по данным Г. И. Горчакова:

- Капиллярная пористость 6% - 250 циклов;

- Капиллярная пористость 7,5% - 150 циклов;

- Капиллярная пористость 9% - 75 циклов.

Таким образом, технические свойства бетона определяются составом бетонной смеси, от которого зависят и его технологические свойства. Эти зависимости носят подчас противоречивый характер. Для повышения технических свойств необходимо уменьшать количество цемента, его концентрацию или толщину пленки цементного камня, а также водоцементное отношение. Напротив, для улучшения технологических свойств целесообразно стремиться к увеличению цемента, его концентрации и водоцементного отношения.