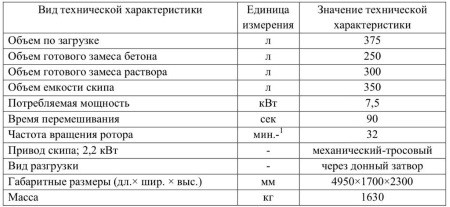

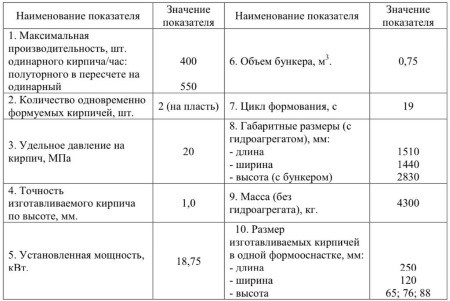

С целью апробации результатов научных исследований, проводимых под руководством Черепова Владимира Дмитриевича, в реальных производственных условиях выполнены опытно-производственные испытания по изготовлению гиперпрессованного кирпича на основе модифицированных отсевов карбонатных пород методом полусухого прессования. Опытно-производственные испытания проводились на технологической базе фирмы ООО «Корвет» Республики Марий Эл. Основное технологическое оборудование для производства гиперпрессованного кирпича было представлено бетоносмесителем принудительного действия и станком для формования, основные технические характеристики которых приведены в таблицах на рисунках 1 и 2 соответственно.

Рис. 1. Технические характеристики бетоносмесителя принудительного действия

Рис. 2. Технические характеристики станка для производства кирпича

Основываясь на комплексе проведенных лабораторных исследований, в качестве наиболее перспективных для внедрения в производство с технико экономической точки зрения были выбраны составы, в которых применялись химические модификаторы – Пенетрон Адмикс и RheoFIT 774.

Для опытно-производственных испытаний гиперпрессованного кирпича были выбраны малоцементные составы, представленные в таблице на рисунке 3.

В составе сырья для производства гиперпрессованного кирпича при опытно производственных испытаниях применялись:

- портландцемент – ЦЕМ I 42,5Б производства ЗАО «Ульяновскцемент»

- отсевы дробления карбонатных пород (ОДКП) Новоторьяльского карьера Республики Марий Эл (фракция 0-5 мм, с включением фракции 5-10 мм до 15 % и содержанием глинистых примесей до 6 %).

- природный песок Студенковского карьера с модулем крупности 2,08.

Рис. 3. Составы гиперпрессованного кирпича для опытно производственных испытаний

Пример организации производства гиперпрессованного кирпича

Далее, мы расскажем вам об одном из вариантов организации производственной линии по изготовлению высококачественного элитного гиперпрессованного кирпича.

Если рассматривать организацию в промышленных масштабах, то обычно оборудование для производства гиперпрессованного кирпича представляет собой автоматический завод работающий в три смены и имеющий срок окупаемости от 6 до 18 месяцев. Производительность, в зависимости от мощностей завода составляет от 3 до 35 млн штук кирпичей в год.

Технологический процесс начинается с подачи сырья, экскаватором погрузчиком, в первичный бункер, из которого ленточным транспортером осуществляется равномерная подача на грохот для классификации.

После грохота сырье подается в расходные бункеры, из которых ленточным питателем дозируется на общий горизонтальной транспортёр. На этот же транспортёр дозируется цемент из силоса и пигменты. Вышеуказанный состав компонентов будущего гиперпрессованного кирпича по транспортеру подаются в стержневой смеситель в который дозировано поступает вода. После тщательного перемешивания и активации, полученная масса подается в пресс для получения изделий.

После прессования, готовые изделия декартовым роботом (или робот-рука) укладываются на европоддон. Через некоторое время вилочным погрузчиком снимается заполненный поддон и перемещается в камеру ускоренного созревания кирпича. Через 12 часов гиперпрессованный кирпич может быть отгружен заказчику.

Работу всего оборудования завода по производству гиперпрессованного кирпича координирует АСУ (автоматизированная система управления) при минимальном участии человека.