Керамзит представляет собой легкий пористый материал ячеистого строения с закрытыми порами. Основное применение он находит как заполнитель для легких бетонов, популярностью пользуются керамзитные блоки. Для получения керамзита применяют легкоплавкие глины, содержащие 6...12% оксида железа, 2...3% щелочных оксидов и до 3% органических примесей. Если в глине недостаточно органических примесей, то в нее вводят угольную пыль, торфяную крошку и другие материалы. При обжиге глины происходит размягчение материала и выделение газов и паров воды. Последние вспучивают частично расплавленную массу, образуя в ней поры. Спекание материала с образованием закрытых пор заканчивается в момент интенсивного газовыделения.

Производство керамзита осуществляют по трем технологическим схемам. При наличии плотных камнеподобных глин, хорошо вспучивающихся, обжиг ведут по сухому способу без формования, сразу после дробления сырья. При полусухом способе можно применять слабовспучивающиеся глины. В этом случае глину подвергают дроблению, сушке, помолу и вводят органические добавки, затем смесь тщательно перемешивают и гранулируют в виде зерен размером 10...20 мм. Пластический способ применяют при неоднородном влажном сырье. В качестве формующих машин используют дырчатые вальцы и барабанные грануляторы, а также ленточные прессы, у которых выходное отверстие мундштука перекрыто перфорированной плитой. Прессы имеют устройство для резки выходящих жгутов. Иногда полуфабрикат сушат в сушильных барабанах.

Керамзитовый гравий обжигают во вращающихся печах длиной 20...50 м, диаметром 1,5...3,5 м при температуре 1300°С в течение 30...60 мин. После обжига керамзит медленно охлаждают до температуры 60...100°С, затем разделяют на фракции и направляют в силосы.

Различают керамзитовый гравий по размеру зерен, плотности и прочности. Керамзитовый гравий имеет размер 5...40 мм, зерна менее 5 мм называют керамзитовым песком. В зависимости от насыпной плотности гравий делят на марки 250...600. Предел прочности при сжатии (МПа) гравия в зависимости от его марки составляет: М250 - 0,6 МПа; М300 - 0,8 МПа; М350 - 1,0 МПа; М400 - 1,4 МПа; М500 - 2,0 МПа; М600 - 3,0 МПа.

Для высокомарочных конструктивных легких бетонов применяют гравий М800 и 1000 с прочностью при сжатии до 4 МПа.

Прочность керамзита

Определение марки прочности керамзита и керамзитового гравия производят сдавливанием зерен в стальном цилиндре с внутренним диаметром, равным высоте. Цилиндр заполняют керамзитом до краев, закрывают плунжером и помещают на нижнюю плиту пресса. Сдавливают заполнитель при помощи пресса до погружения плунжера в цилиндр на 20 мм, в этот момент отмечают показания стрелки манометра.

Прочность на сжатие керамзита при сдавливании в цилиндре σСД.З, МПа, вычисляют по формуле

σСД.З=F/A

где F - усилие сдавливания, Н; A - площадь поперечного сечения цилиндра, равная 177 см2.

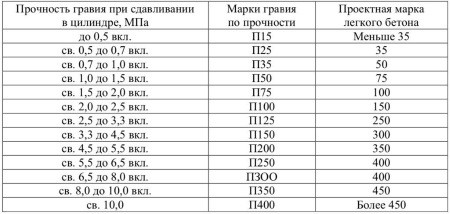

По результатам испытаний керамзита, пользуясь таблицей на рис. 1, определяют марку гравия по прочности и марку бетона, для которого он может быть использован.

Рис. 1. Марка получаемого бетона в соотношении с маркой керамзита

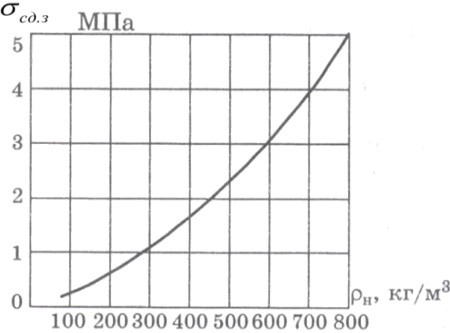

Ускоренно оценить прочность керамзита можно по значению насыпной плотности, используя график (рис. 2). Помимо этого прочность гранул керамзита можно ориентировочно определить, сжимая их пальцами. Если при этом зерна легко разрушаются, то их прочность обычно не превышает 1-1,2 МПа, если для этого нужно приложить усилие, то прочность составляет 1,5-2 МПа. Гранулы с прочностью 2-3 МПа и более разбиваются при несильном ударе по ним слесарным молотком.

Рис. 2. График приближенной зависимости прочности керамического гравия от насыпной плотности в сухом состоянии