Самым известным и наиболее распространенным методом изготовления бетонных изделий является вибропрессование по технологии виброударного формования. Данная технология находит применение в большинстве современных формовочных машинах. Вибропрессу для производства строительных материалов по этой технологии характерна высокая экономичность, особенно если речь идет о массовом производстве камней.

Метод виброударного формования реализуется на очень высоком технологическом уровне и при условии отлаженности производства позволяет получить стабильно высокое качество продукта. Однако данный метод вибропрессования не лишен недостатков.

Проблемы заключаются, прежде всего, в следующем:

- экстремальные нагрузки на механические узлы машины и обусловленный ими интенсивный износ и высокие производственные издержки;

- сложность выбора и сохранение оптимальных настроек машины;

- сложность обеспечения воспроизводимости качества продукта;

- вибрации, отрицательно сказывающиеся на окружающей среде;

- чрезвычайно высокий уровень шумообразования.

В настоящее время разработаны концепции «гармонические вибрации 1» и «гармонические вибрации 2», которые представляют собой альтернативные технологии изготовления бетонных изделий и полностью избавляют или сводят к минимуму недостатки виброударного формования. Новые разработки вибропрессования обладают следующими преимуществами:

- возможность более точной настройки технологических параметров;

- воспроизводимое качество продукта;

- сокращение износа механических деталей и значительное сокращение эмиссии шума.

Повышение эффективности вибропрессов для производства бетонных изделий

В то время как при виброударном формовании поддон и форма временно прикрепляются к вибростолу при помощи среднего по интенсивности прижимного усилия, характерной чертой технологии «гармоническая вибрация 1» является соединение вибростола с поддоном и формой при помощи очень мощного зажимного усилия.

В отличие от существующего на сегодняшний день способа виброформования, вибропресс с системой «гармоническая вибрация 1» не нуждается в установке ударной планки и отладке зажима формы. Новая технология позволяет легко и быстро выбрать оптимальные настройки и обеспечить их повторяемость. Зажим формы на поддоне создает абсолютно равномерное распределение вибраций по всей площади. Таким образом, обеспечивается не только равномерное уплотнение, но и чрезвычайно равномерное наполнение матрицы, чему способствуют предварительные вибрации. Отказ от техники жестких ударов сокращает эмиссию шума и износ пресс-формы.

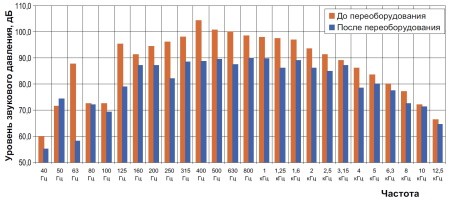

Существенное отличие от традиционных систем виброударного формования заключается в частотном диапазоне вибраций вибропресса. Если при виброударном формовании соударения между столом, поддоном, формой и ударной планкой обусловливают высокую амплитуду ускорения до 200 g и широкий спектр частот, особенно в диапазоне слышимости, то при гармоничных вибрациях содержание высокочастотных, отвечающих за шумы компонентов, значительно снижается, а средства вибро- и шумоизоляции с конструкционной точки зрения являются более совершенными. Мощность издаваемого камнеформовочной машиной шума сокращается на более чем 10 дБ, что означает значительное сокращение шумовых эмиссий (рис. 1).

Рис. 1. Звуковые диапазоны до и после перехода вибропресса на гармоничные вибрации

На изобретенную систему «гармоническая вибрация 1» могут перейти вибропрессы, уже находящиеся в работе. Матрица вибропресса в этом случае остается без изменений. При этом значительно сокращается износ самого вибропресса, благодаря отказу от ударного возбуждения. Снижаются издержки производства.

Суть усовершенствованной технологии вибраций «гармоническая вибрация 2» заключается в том, что источник вибраций теперь располагается непосредственно на форме (раме), т. е. операция по фиксации формы полностью отпадает. Далее гармоничная вибрация подается на саму форму, что является альтернативой столу с ударным импульсом. Помимо этого распалубочная операция выполняется за счет согласованного движения поддона и пуансона, а не за счет подъема всей формы.

Данные новшества обеспечивают очень значительные преимущества. Во-первых, усилие направляется по технически более короткому пути (от стенки формы в бетонную смесь). Во-вторых, можно отказаться от дорогостоящего и тяжелого вибростола, за счет чего значительно сокращается масса механических компонентов, которую надо приводить в движение. Как следствие, вибропресс для производства строительных материалов требует меньше затрат, потребляет меньше энергии и является экологичным, сокращается вибрационная и шумовая нагрузка.

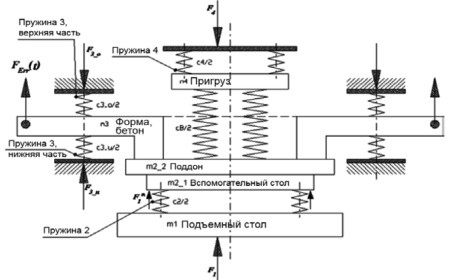

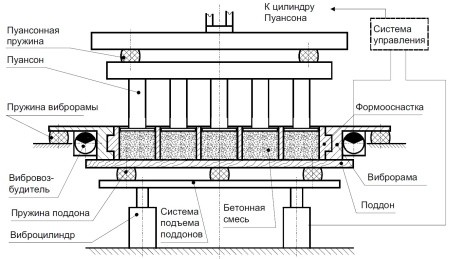

На рис. 2 и 3 представлены результаты механо-динамических расчетов и моделирования, которые проводились с использованием программ многотельного моделирования и моделирования методом конечных элементов (МКЭ).

Рис. 2. Плоская многотельная модель системы вибропресса

Минимальное расстояние от источника до точки передачи виброэнергии позволяет обходиться компактными структурами, которые по сравнению с известными технологическими узлами обладают значительно меньшей собственной массой. Поскольку при виброуплотнении речь идет о динамическом процессе, при котором при помощи усилия приводится в колебательное движение определенная масса, то сокращение веса означает сокращение усилия возбуждения для достижения той же амплитуды движения. Меньшее усилие возбуждения позволяет применять более мелкие вибросистемы, в свою очередь также обладающие меньшим собственным весом. Таким образом повышаются КПД и энергоэффективность машины.

Рис. 3. Схема системы вибропресса с гармоничными вибрациями

Снизу вибропресса форма и ячейки упираются в указанный выше поддон. Поддон со стороны формы оснащен упругим механизмом, который, благодаря пружинам, позволяет вслед за формой повторять вибрационные движения и гарантировать, таким образом, герметичность формы во время гармоничных вибраций.

Сверху каждая ячейка формы во время гармоничных вибраций временно прикрывается пуансонной пластиной. Все пуансонные пластины образуют одну модульную группу - пуансонный модуль. Механизм вибропресса прижимает пуансон к поверхности бетонной смеси. Подвижная часть пуансонного модуля повторяет движения формы, благодаря упругому соединению между подвижной и жесткой конструкцией над пуансонными пружинами. В описании концепции легко просматривается сокращение количества подвижных компонентов и общей массы по сравнению с оборудованием, работающим на виброударном принципе, а также по сравнению с описанной концепцией «гармоническая вибрация 1». Ввиду того, что усилие теперь подается непосредственно на виброраму с формооснасткой, теряет свое значение механический запор между генератором дебаланса и формооснасткой. Чтобы обеспечить гармоничность вибраций и предотвратить смещения компонентов относительно вибросистемы, все наружные компоненты формы во время вибраций сдвигаются за счет небольшого динамического усилия таким образом, что смещения становятся невозможными. Технологический процесс, в основу которого положена данная концепция, нуждается в тщательном планировании всех операций, а также их последовательности. Необходимо также разработать новые, определяющие ход процесса компоненты вибропрессов. Принципиальная схема механо-технического исполнения и основные компоненты представлены на рис. 3.

Наряду с компонентами от типовых виброударных систем, следует отметить новые или модифицированные узлы вибропрессов:

- рама вибропресса с жестко установленными виброгенераторами;

- сменный комплект форм;

- система подъема поддона с цилиндром и пружинами;

- адаптированная система управления вибропрессом.

Если Вам необходим автоматизированный комплекс для производства строительных материалов или просто станки для кирпича и плитки - обращайтесь в офис нашей компании. Адрес и контактная информация указана на странице Контакты.