Как известно, тиксотропия - это особенность систем изменять свои свойства (предельную текучесть или структурную вязкость) при механических (динамических) воздействиях. Согласно представлениям физико-химической механики, концентрированный гель механическим воздействием можно перевести в псевдожидкое состояние - золь. По прекращении воздействия наступает обратный процесс: золь вновь превращается в гель с ориентированными и прочными структурными связями и Ван-дер-Ваальсовыми силами. Тиксотропные явления в основном зависят от интенсивности и частоты при динамическом воздействии. По гипотезе П. А Ребиндера и его последователей, существует предельное значение скорости сдвига при вибрировании, вызывающее переход бетонной смеси из состояния упруго-пластического в состояние временной текучести. Если медленно повышать скорость сдвига, то в начале процесса разжижение не произойдет. После достижения некоторого определенного значения скорости наблюдается переход в состояние временной текучести, при повышении скорости структурная вязкость понизится еще больше, но уже дальнейшее увеличение сдвига не вызовет снижения вязкости, а приведет к расслоению смеси и уменьшению прочности бетона. Поэтому изучение тиксотропных свойств бетонных смесей важное направление в технологии производства строительных материалов. Зависимость структурной вязкости от интенсивности колебаний имеет вид:

v=v0+(α/l)

где v0 - вязкость предельно разрушенной структуры; α - коэффициент тиксотропии; l - интенсивность колебаний, пропорциональная скорости.

Различные исследователи определяют эффективность виброуплотнения в зависимости от удобоукладываемости бетонной смеси, размеров частиц заполнителя, количества жидкой фазы, амплитуды, частоты, формы колебаний, направления вибрации.

Дискуссионным остается вопрос о влиянии частоты колебаний на уплотнение бетонной смеси. Некоторые исследователи частоту колебаний рассматривают с точки зрения возможного резонанса самих частиц. А. Е. Десов, Г. Я. Кунное, Р. Лермит объясняют явление резонанса тем, что бетонная смесь обладает упругими свойствами и подтверждают зависимость эффективности частоты вибрирования от размеров частиц заполнителя. Для объяснения явлений резонанса вводилось понятие о резонансе частиц смеси определенной крупности.

Значения собственных частот колебаний в пределах от 10 до 200 Гц для цементного геля в зависимости от водосодержания Получены И. Н. Ахвердовым.

Идея резонанса частиц привела к предположению об эффективности поличастотной вибрации. В работах Г. Я. Кунноса, В. Н. Шмигальского и других исследователей показана зависимость эффективности поличастотного вибрирования от соотношения частот и угла сдвига фаз между составляющими колебаниями, что Возможно лишь в том случае, когда одно из составляющих увеличивает интенсивность другого, т. е. при возрастании суммарной амплитуды колебаний.

Оптимальное значение амплитуды колебаний взаимосвязано с частотой, крупностью заполнителя, жесткостью бетонной смеси Экспериментально установлено, что с увеличением жесткости смеси и крупности заполнителя амплитуду следует повышать. Очевидно, что каждый конкретный способ уплотнения требует определенНой оптимальной амплитудной области в зависимости от свойств бетонной смеси. Значения между минимальной и максимальной амплитудой (Amax-Amin) характеризуют область технологической устойчивости режимов виброуплотнения.

Рекомендации по рациональным амплитудно частотным параметрам разноречивы, однако ясно, что ни частота, ни амплитуда Однозначно не определяют эффект виброуплотнения. В связи с этим Оценка критерия эффективности вибрации должна включать сочетания этих двух параметров. Эффект вибрационного воздействия определяется интенсивностью l. В работах по физико-химической механике в качестве интенсивности принята скорость колебаний Аω (А - амплитуда колебаний, мм; ω - угловая частота колебаний, рад/с; f = 2πω, где f - частота колебаний, Гц).

При оценке эффективности вибрационного формовочного оборудования используют различные сочетания амплитуды и частоты Aiωk, в которых значения i и k принимают в пределах:

1 < i < 2; 1 < k < 3.

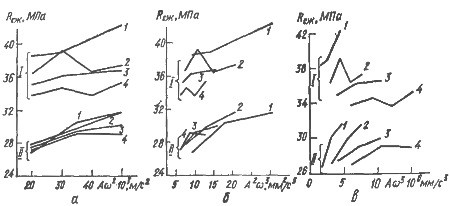

Наиболее часто в качестве критерия вибровоздействия применяются сочетания: Aω2 - ускорение; A2ω2 - затраченная работа; A2ω3 - энергия; Aω3 - резкость. Ускорение и энергетический критерий (рис. 1, α, 1, б) примерно определяют процесс уплотнения умеренно подвижных смесей. Однако предпочтение следует отдать ускорению, которое можно замерять с использованием существующих видов датчиков. Значение ускорения также однозначно характеризует процесс и при асимметричных (ударно-вибрационных) режимах колебаний. Зависимость Aω3 справедлива для определенных условий, например, виброистечение бетонной смеси через щель экструдера (вибронасадка).

Рис. 1. Зависимость предела прочности RСЖ от параметров колебаний: α - ускорения Aω2; б - энергия A2ω3; в - резкости Aω3; l - бетонная смесь с осадкой конуса 1...2 см; ll - бетонная смесь с осадкой конуса 7...8 см; 1…4 - частота соответственно 15, 25, 35 и 50 Гц

В случае, представленном на рис. 1, в, она показывает качественно отличный результат. Поэтому в рекомендациях по вибрационному формованию железобетонных изделий определяющими параметрами назначены ускорение Aω3 или энергия A2ω3.

В качестве параметра, определяющего интенсивность вибрационных режимов, авторы приняли ускорение Aω2, которое определяют как в единицах ускорения силы земного притяжения (g), так и в м/с2 (1g = 9,8 м/с2).

Рассмотрим влияние режима и составов растворных и бетонных смесей на вязко-пластические свойства. Наиболее доступно использование метода Стокса по всплытию или погружению шариқа различной массы и замеры при этом вязкости или предельной текучести.

В вискозиметре шарик всплывает под действием вибрации и груза массой m с умеренными скоростями (v1, v2, ..., vn) в сечениях столба бетонной смеси (рис. 2). Всплытие происходит при вертикально направленном вибровоздействии снизу. Шарик - неметаллический во избежание влияния на него магнитного поля с радиусом r, в 3...4 раза большим условного радиуса крупного заполнителя.

Рис. 2. Схема шарикового вискозиметра и сил, действующих на шарик: 1- рассматриваемый участок столба бетонной смеси; v1, v2 - скорости на границах участка; r - радиус шарика; m - масса шарика: M - масса дополнительного груза; Р - сила всплытия

На шарик действуют сила всплытия Р, Архимедова А и собственного веса G, сила трения F, выраженная по формуле Стокса через среднюю скорость на рассматриваемом участке столба бетонной смеси L, и коэффициент динамической вязкости v.

Поскольку на границах рассматриваемого участка длиною l возможно возникновение неодинаковых скоростей движения шарика, для решения задачи о его движении воспользуемся теоремой об изменении кинетической энергии. Имеем:

(mV22/2)-(mV12/2)=(-G-F+A+P)l

где

G = ρШVШg, F = 6πrv*((v1+v2)/2)

А = ρбvШg; P = Mg

m - масса шарика; ρШ, ρб.с - плотность шарика и бетонной смеси; Vm=4/3πr3 - объем шарика; r - радиус шарика; g - ускорение свободного падения; v - коэффициент динамической вязкости; M - масса дополнительного груза.

Рассмотрим в качестве примера всплытие двух шариков разной плотности: ρШ1 = ρб.с = 2450 кг/м3 и ρШ = ρР = 1500 кг/м3, при одинаковой массе дополнительного груза М = 0,25 кг. Использована бетонная смесь такого состава на 1 м3:

- Цемент = 295 кг;

- Песок = 583 кг;

- Щебень = 1313 кг;

- В/Ц = 0,48;

- пластифицирующая добавка СДБ - 2 % сухого вещества от массы цемента составляет 5,9 кг.

Добавка взята в таком количестве, чтобы исключить твердение. Щебень фракции 5...10 мм, жесткость бетонной смеси 20 по ГОСТ 10181.1-81. Оба использованных шарика имели пластмассовый корпус, заполненный свинцовой дробью, залитой эпоксидной смолой, и одинаковый радиус (r = 1,7 см).

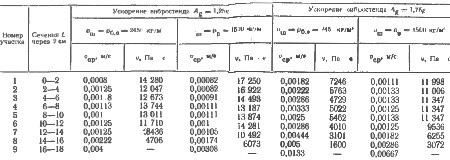

При определенных параметрах вибровоздействия на бетонную смесь показания по движению шарика вверх фиксировали секундомером через каждые 2 см пути его перемещения. Затем подсчитали среднюю скорость на каждом дискретном отрезке пути длиною 2 см. При найденных средних значениях скоростей vСР для двух смежных отрезков вычислили значение коэффициента динамической вязкости (таблица на рис. 3).

Анализ результатов показывает, что с увеличением ускорения вибростенда с 1,25 g до 175 g при одной и той же частоте коэффициент динамической вязкости снижается. Это положение не противоречит физическим представлениям о тиксотропном разжижении бетонной смеси при воздействии на нее вибрации. Изменение плотности шарика также существенно изменило коэффициент динамической вязкости. Гипотетически неоднозначность коэффициента динамической вязкости при изменении силы всплытия шарика можно объяснить лишь тем, что, применяя формулу Стокса, надо ввести дополнительные ограничения. Поэтому приведенная методика может быть использована как экспресс-методика качественного определения вязких свойств бетонной смеси только при одной варьируемой переменной, например: для определения рациональных параметров вибровоздействий на бетонную смесь или эффекта от введения определенного количества добавки пластификатора или характера распределения степени тиксотропного разжижения по высоте столба, только обязательно при прочих равных условиях.

Рис. 3. Результаты определения вязкости бетонной смеси по всплытию шариков

Обращает на себя внимание, что значения вязкости находятся в пределах 3000. 17000 Па х C. Конечно, эти ориентировочные значения требуют проверки более строгими методами, однако порядок цифр близок к результатам измерений других авторов.

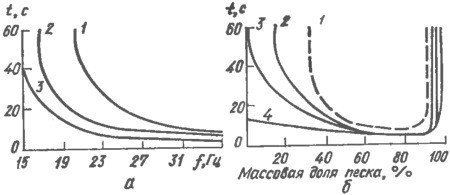

Тиксотропные свойства бетонных смесей изучали на площадке с вертикально направленными колебаниями при различных частотах. Влияние состава на тиксотропные свойства дисперсных систем выполнено под руководством канд. техн. наук Н.И. Ордой. Тиксотропной системой являлось грунтовое тесто из лессовидного суглинка Елизаветинского карьера с содержанием 16...20 % глинистых, 40...55 % пылеватых и 30...50 % песчаных частиц крупностью до 0,5 мм. Лессовидный суглинок с числом пластичности 10...12 затворяли водой до получения теста с предельным напряжением сдвига τ0 = 16 кПа. Грунтовое тесто заполняли на высоту металлического цилиндра диаметром 7 см и высотой 17 см, цилиндр жестко крепили к виброплощадке и подвергали воздействию вибрации. Через 2...3 мин После получения грунтовым тестом устойчивого тиксотропного разжижения в сосуд 10-кратно опускали металлический шарик диаметром 2 см. Замеряли время опускания Шарика на глубину 10 см. Результаты времени опускания шарика в зависимости от частоты колебаний представлены на рис. 4, α. В этих экспериментах ускорение изменялось от 1 до 5g.

Для изучения влияния массовой доли мелких частиц в составе на тиксотропные свойства смеси проведены дополнительные эксперименты.

Рис. 4. Зависимость времени погружения шарика в грунтовое тесто от параметров колебаний и состава смеси: α - частота колебаний; б - массовая доля частиц песка; 1...4 - амплитуда соответственно 0,75; 09; 1 и 2,7 мм

Смесь суглинка с песком фракций от 0,314 до 0,31 мм приготавливали с постоянным значением τ0 = 0,42 кПа. Содержание песка изменяли от 0 до 100 % в массовом отношении. Как следует из рис. 4, б 5...7 % мелких частиц обеспечивают высокую степень тиксотропного разжижения. Таким образом, содержание 250...300 кг цемента в 1 м3 (2400 кг) бетонной смеси позволит обеспечить доступную степень тиксотропного разжижения.

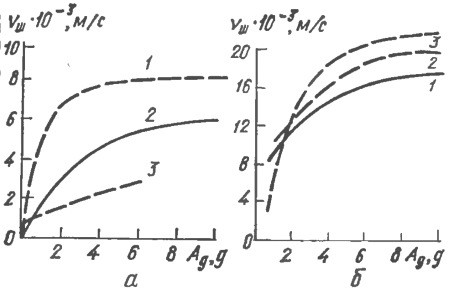

Весьма интересны результаты по изучению скорости всплытия шарика: если для жесткой смеси выдергивание происходит быстрее при частоте 15 Гц и замедляется с увеличением частоты до 25 и 45 Гц, то в пластичной бетонной смеси наблюдается обратное явление (рис. 5).

Рис. 5. Зависимость скорости всплытия шарика и под действием выдерживающего груза массой 240 г от ускорения и частоты колебаний: α - для бетонных смесей жесткостью, равной 60 с; б - для бетонных смесей с осадкой конуса 5...6 см; 1...3 - при частоте соответственно 15, 25 и 45 Гц.

Это можно объяснить тем, что в жестких смесях шарик преодолевает в основном пластическое сопротивление (трение и зацепление), а в пластичных - вязкое. При колебаниях низких частот по сравнению со средними силы трения и зацепления снижаются в жестких бетонных смесях в 3...5 раз. Для подвижных смесей в условиях низких частот силы вязкого сопротивления будут выше, чем при средних частотах, но не столь значимо.

При изучении тиксотропных свойств цементного теста с ВЦ = 0,25, равном нормальной густоте портландцемента Каменец-Подольского завода, эксперименты выполняли в цилиндрическом сосуде диаметром 15 и высотой 15 см. Цементное тесто укладывали на высоту 11 см и уплотняли постукиванием по краю цилиндра. Затем при воздействии вертикальной вибрации различной частоты замеряли время погружения металлического шарика диаметром 2 см на глубину 10 см (шарик закрепляли на невесомой нити).

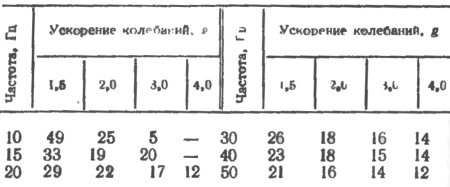

Из таблицы на рис. 6 следует, что с увеличением частоты вибрации при любом ускорении возрастает значение тиксотропного разжижения и каждой частоте вибрации соответствует определенное рациональное значение ускорения, при котором цементное тесто получает значение тиксотропного разжижения, близкое к максимальному. Так, для частот 10...15 Гц рациональное ускорение составляет 2,0...3,0g, для частот 40...50 Гц - 3,0...4,0g.

Рис. 6. Время погружения шарика в цементное тесто в процессе вибрирования, с

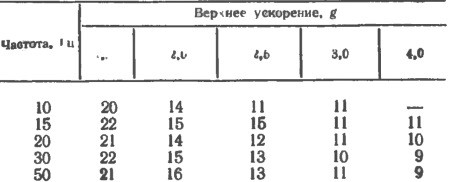

В условиях асимметричной вибрации нижнее ускорение было получено до 9,0...10g, а верхнее изменяли от 1,5 до 4g. При частоте 50 Гц режим вибрации был симметричный (таблица на рис. 7).

Характерно, что при всех частотах для асимметричных режимов рациональное значение верхнего ускорения достигает примерно 2,0...2,5g. Таким образом, в условиях асимметричных режимов наибольшее тиксотропное разжижение проявляется при верхнем ускорении, равном 2,0...2,5g, и нижнем - 5...7g.

Рис. 7. Время погружения шарика в цементное тесто при ударно-вибрационном воздействии, с