Многовековой опыт строительства и эксплуатации зданий и сооружений показывает, что наиболее долговечным строительным материалом является природный камень. В районах, где отсутствовали изверженные породы, строители возводили постройки из обыкновенного грунта, который набивался в опалубку методом трамбования. Полученный таким способом искусственный камень из природного сырья по долговечности мало уступал природному. До наших дней сохранились останки сооружений из грунта, построенных в Испании около двух тысяч лет тому назад. Даже в России с ее более суровым климатом при Павле I по землебитной технологии с применением грунта и извести возведен Приоратский дворец в Гатчине.

В данном материале приведены результаты практических испытаний образцов материалов состоящих в основе из отсевов карбонатных пород на цементном вяжущем, изготовленных по технологиям полусухого прессования и виброуплотнения.

Доступность сырья для производства строительных материалов

Для многих регионов России наиболее распространенным природным камнем являются малопрочные карбонатные породы. Непостоянство минералогического состава по содержанию карбонатов кальция и карбонатов магния, большая доля пылевидных фракций осложняет применение отсевов дробления карбонатных пород в производстве извести, цемента и силикатных изделий. Отсевы их дробления больше напоминают каменную муку, так как более чем на 30 % по массе они состоят из частиц крупностью менее 0,16 мм. Сегодня, когда в строительстве на смену устаревших приходят новые технологии, существует ряд альтернативных подходов к технологии формования изделий из отсевов дробления горных пород: вибропрессование малоподвижных смесей, технология гиперпрессования, применение поверхностно-активных веществ и новейших химических модификаторов.

Исследования виброуплотнения отсевов с цементом

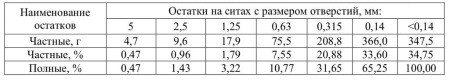

Проведены исследования свойств искусственного каменного материала, изготовленного по технологии виброуплотнения малопластичных смесей. В качестве вяжущего применялся рядовой портландцемент марки ПЦ 400 Д 20 Ульяновского цементного завода. В качестве заполнителя применялись ОДКП Коркатовского карьера Республики Марий Эл. В отсевах дробления доля частиц щебеночной фракции составляла 15 %. Зерновой состав отсевов дробления после отделения щебеночной фракции представлен в таблице на рис. 1.

Рис. 1. Зерновой состав отсевов дробления Коркатовского карьера

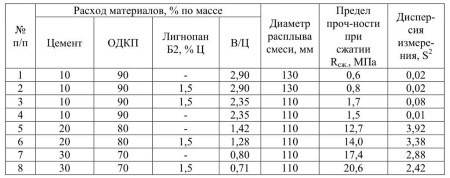

По технологии виброуплотнения в течение 120 с изготавливались образцы кубы размером 100×100×100мм с содержанием цемента 10...30 % из смесей с диметром расплыва 110...130 мм на встряхивающем столике типа ЛВС. Результаты испытания образцов с добавкой Лигнопан-Б2 приведены в таблице на рис. 2.

Рис. 2 Предел прочности при сжатии искусственного камня на основе отсевов карбонатных пород

Анализ полученных результатов позволил выявить высокую водопотребность составов, при содержании цемента 10 % составляющую В/Ц = 2,9. Полученный результат обусловлен высокой долей (около 30 %) тонкодисперсных фракций размером менее 0,16 мм, повышающих вязкость смесей. Водопотребность бетонных смесей за счет введения добавки Лигнопан-Б2 понизилась в среднем всего на 10...11 %. Применение добавки Лигнопан-Б2 в составах с постоянным расходом цемента способствовало приросту прочности вибрированных образцов в среднем на 17...18 %.

При использовании суперпластификатора С-3 в количестве до 1 % от массы цемента получена аналогичная зависимость. Таким образом, технология виброуплотнения малопластичных смесей не решает кардинально проблему высокой водопотребности искусственного камня на основе ОДКП.

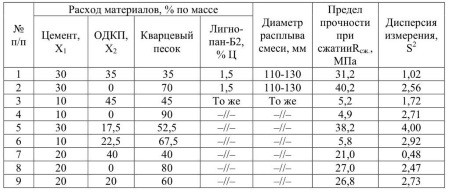

Рассмотрена эффективность регулирования свойств исследуемых составов смеси при использовании двухкомпонентного заполнителя из ОДКП и природного кварцевого песка. В процессе выполнения двухфакторного математического плана эксперимента исследовано влияние содержания природного кварцевого песка в составе двухкомпонентного заполнителя и портландцемента на формирование прочности бетонов в присутствии добавки Лигнопан-Б2.Содержание добавки соответствовало максимальному из рекомендуемого диапазона, то есть принималось во всех составах равным 1,5 % от массы цемента.

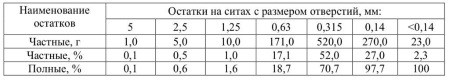

Рис. 3. Зерновой состав природного песка Студенковского карьера

В качестве заполнителя в составах применялась двухкомпонентная смесь из отсева и природного кварцевого песка Студенковского карьера Республики Марий Эл с модулем крупности 1,9. Кварцевый песок в эксперименте частично, в диапазоне от 0 до 50 % заменялся карбонатными отсевами. В таблице на рис. 3 представлен зерновой состав природного кварцевого песка.

Рис. 4. Влияние содержания отсевов и кварцевого песка на прочность при сжатии материала через 28 суток

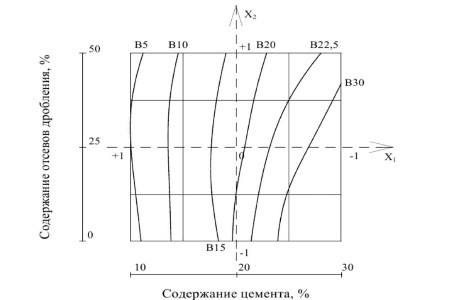

Результаты эксперимента позволили построить математическую модель зависимости прочности при сжатии материала от содержания цемента Х1 (от 10 до 30 % от смеси сухих материалов) и содержания ОДКП Х2 (от 0 до 50 % от массы двухкомпонентной смеси заполнителей).

При доверительной вероятности 95 % она имеет вид:

Y1= 26,7+15,6Х1-2,5Х2-4,4Х12 -2,4Х22 -2,3Х1Х2

На рисунке 5 представлен геометрический образ модели Y1.

Анализ модели Y1 показывает, что при частичной замене песка до 50% ОДКП в присутствии добавки Лигнопан-Б2 могут быть получены составы бетона с прочностью при сжатии 5-30 МПа. В присутствии 10...20 % цемента на двухкомпонентном заполнителе, содержащем до 50 % отсевов дробления карбонатных пород в присутствии добавки Лигнопан-Б2 получены составы, которые не уступают по прочности цементно-песчаным. Эти составы имеют прочность не более 10-20 МПа.

Рис. 5. Диаграмма прочности при сжатии бетона в координатах: Х1- содержание цемента/ Х2 –содержание отсевов

Аналогичные исследования были повторно проведены в присутствии суперпластификатора С-3 в количестве 1 % от массы цемента, при этом получен аналогичный результат. С точки зрения высокой водопотребности формуемых смесей (В/Ц больше 0,7) представляется проблематичным получение долговечного материала по технологии вибрирования малоподвижных смесей на основе отсевов карбонатных пород.

Исследования полусухого прессования отсевов с цементом

Рассмотрено формирование свойств искусственного каменного материала на основе отсевов при использовании технологии полусухого прессования, которая позволяет формовать жесткие смеси. Оборудование, позволяющее получать мелкоштучные изделия методом прессования, вполне доступно.

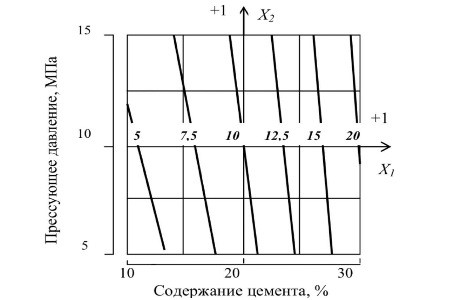

Реализован двухфакторный план эксперимента, в котором исследовано влияние содержания цемента и прессующего давления на прочность бетонов, изготовленных методом прессования на основе отсевов дробления карбонатных пород (ОДКП).

Исследования выполнены с применением портландцемента ПЦ400 Д20 производства ЗАО «Ульяновскцемент». Водосодержание смеси составляло 12 % от массы сухих материалов, что обеспечило ее удобоформуемость в рамках заданной технологии прессования. Из смеси цемента, карбонатных отсевов и воды формовались образцы-цилиндры (h = 50 мм и Ø = 50 мм), которые подвергались испытанию на прочность при сжатии после 28 суток твердения в нормальных условиях.

В качестве переменных факторов были выбраны: Х1 – содержание вяжущего (цемента) в интервале 10 – 30 % от массы сухих материалов; Х2 – величина прессующего давления в диапазоне 5 – 15 МПа. Реализован комплекс лабораторных исследований, направленный на выявление зависимости прочности прессованных мелкозернистых бетонов, изготовленных на основе отсева от выбранных переменных факторов.

На основании проведенных исследований построена математическая модель Y2, МПа зависимости прочности полусухого прессованного каменного материала от содержания цемента и прессующего давления. При доверительной вероятности 95 % данная модель имеет вид:

Y2= 9,4+7,6Х1+1,1Х2-3,0Х12

Графический образ рассматриваемой модели представлен на рисунке 6.

Анализ проведенного исследования позволил установить фактическую возможность получения прессованного искусственного каменного материала на основе отсевов дробления карбонатных пород с прочностью от 5 до 25 МПа. Существенное влияние на формирование показателя прочности композиционного материала оказывает не только количество вводимого в состав цемента, но и величина прессующего давления. В частности, прочность состава с содержанием цемента 10 % от массы сухих материалов, заформованного при давлении 5 МПа, составила 3,5 МПа, тогда как прочность аналогичного состава, заформованного при давлении 15 МПа возросла до 6,5 МПа, т. е. на 85,7 %. В составах с расходом цемента 20 % увеличение прессующего давления с 5 до 15 МПа способствовало повышению прочности на 20 %.

Проведенные исследования показали, что для смесей из цемента и вышеприведенных отсевов целесообразно применять технологию полусухого прессования с усилием не ниже 15 МПа. Дальнейшие исследования направлены на поиск путей повышения водостойкости искусственного каменного материала.

Рис. 6. Формирование прочности при сжатии, МПа, искусственного каменного материала на основе отсевов карбонатных пород в координатах: X1 - содержание цемента, % от массы твердых материалов; X2 - прессующее давление, МПа