Добавки в состав смеси для повышения прочности лего кирпича являются отменным способом увеличить дополнительно влагостойкость, коррозионную стойкость и морозостойкость, устойчивость к сжатию и изгибу. Одной из основных добавок, применяемых для производства цементных композиционных материалов во всем мире, остаются на сегодняшний день сложные эфиры целлюлозы. Введением сложных эфиров целлюлозы – гидроксиэтил- и гидроксипропил-метилцеллюлозы – в количестве 0,05-0,5 % от массы смеси регулируются такие свойства цементных композиционных материалов, как водоудерживающая способность, пластичность, кинетика твердения. Обладая сильными водоудерживающими свойствами, эфиры целлюлозы препятствуют преждевременному уходу воды затворения из растворных смесей в атмосферу и основание и способствуют тем самым более полной гидратации минерального вяжущего.

Выдвинуто предположение об улучшении условий формования и твердения цемента в прессованном искусственном каменном материале на основе отсевов известняка, мрамора, доломита и пр. введением добавок метилцеллюлозы. В связи с тем, что метилцеллюлоза проявляет себя как загуститель, в план эксперимента в качестве дополнительного переменного фактора включена формовочная влажность.

Проведены исследования влияния метилгидроэтилцеллюлозы на свойства гиперпрессованного лего кирпича на основе модифицированного отсева карбонатных пород. Экспериментально установлены составы малоцементных смесей, для которых химическое модифицирование метилгидроэтилцеллюлозой TyloseM 15000 оказывает положительное влияние на формирование структуры, обеспечивая рост прочности лего кирпича при постоянном расходе цемента.

Исследовано влияние модификации ОДКП добавкой метилгидроэтилцеллюлозы Tylose M 15000. Влияние содержания метилцеллюлозы и формовочной влажности на свойства прессованного композиционного материала на основе отсевов, предварительно модифицированных 1 %-ым раствором HF, исследовано при варьировании расхода среднеалюминатного цемента ЗАО «Ульяновскцемент» с удельной поверхностью 350 м2/кг от 10 до 50 %. Формовка образцов выполнялась при давлении 15 МПа. Исследование прочности гиперпрессованного лего кирпича выполнялось на образцах цилиндрической формы (h = 50 мм; Ø = 50 мм). После формования, в течение 18 часов образцы подвергались мягкому режиму тепловлажностной обработки (при t = 40°С), затем высушивались при t = 105°С и через 24 часа подвергались испытанию на прочность при сжатии.

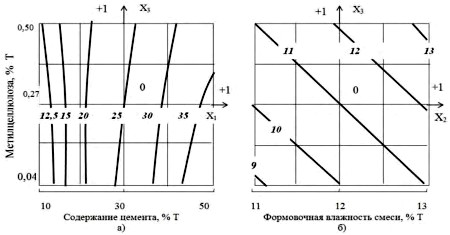

В рамках исследования использован трехфакторный близкий к D– оптимальному математический план эксперимента на кубе типа В3. Переменными факторами выступали – содержание в составах цемента в диапазоне 10 – 50 % от массы твердых материалов (Т) (Х1); влажность формовочной смеси в диапазоне 11 – 13 % (Х2); содержание метилгидроэтилцеллюлозы TyloseM 15000 в диапазоне 0,04 – 0,5 % (Х3). При уровне значимости 0,05 полученная на основании результатов эксперимента регрессионная модель зависимости прочности материала Y3, МПа, от переменных факторов имеет вид:

Y3= 25,0+12,6Х1+1,2Х2-1,2Х3-1,3Х1 2 -2,3Х1Х3.

Статистическая обработка результатов проведенного комплекса экспериментов и регрессионный анализ полученной математической модели позволяет констатировать, что все факторы, выбранные в качестве переменных, являются значимыми.

Рис. 1. Зависимость прочности прессованного каменного материала из отсевов, модифицированных 1 %-ым водным раствором HF в координатах: а) Содержание цемента, % / содержание метилцеллюлозы, % от массы твердых компонентов (Т); б) Формовочная влажность смеси, % Т / содержание метилцеллюлозы

Максимальное влияние на процесс формирования прочности прессованного лего кирпича оказывает содержание цемента, что объясняется значительным интервалом его варьирования. Увеличение влажности формовочных смесей в исследуемом диапазоне при выбранной величине прессующего давления способствует улучшению формуемости смеси. Следствием этого является линейность влияния данного фактора на формирование прочности при сжатии исследуемого гиперпрессованного материала. Влияние количества вводимого в состав формуемой смеси химического модификатора зависит от содержания цементам.

На рис. 1 (а) представлено графическое отображение зависимости прочности кирпича лего при сжатии, от содержания цемента и метилгидроэтилцеллюлозы TyloseM 15000. Формовочная влажность исследуемых смесей составляла 12 %. Анализ рисунка 1 (а) позволил выявить, что в составах с содержанием цемента 50 % и 30 % от массы Т увеличение количества вводимого модификатора с 0,05 до 0,5 % от массы Т приводит к снижению показателя прочности материала на 18 % и 10 % соответственно. В составах с расходом цемента 10 % введение модификатора способствует повышению прочности при сжатии прессованного искусственного каменного материала.

На рисунке 1 (б) представлено графическое отображение зависимости прочности при сжатии материала с содержанием цемента 10 % от количества вводимой метилгидроэтилцеллюлозы TyloseM 15000 и значения формовочной влажности смеси. Анализ диаграммы выявил возможность увеличения прочности кирпича при сжатии на 50 % при рациональном сочетании влажности формовочной смеси и содержания метилгидроэтилцеллюлозы TyloseM 15000. Введение в рецептуру лего кирпича рассматриваемого модификатора, при величине влажности формовочных смесей 13 %, привело к росту показателя прочности на 20 %.

Таким образом, на основании проведенных исследований установлено, что величина рациональной формовочной влажности составов на основе отсевов известняка, доломита и др, модифицированных добавкой метилгидроэтилцеллюлозы TyloseM 15000, с точки зрения формирования прочности при сжатии прессованных образцов, изготавливаемых при давлении 15 МПа, составляет 13 % от массы сухих материалов. При расходе воды 11 % от массы сухих материалов при сохранении общих зависимостей получены менее стабильные по однородности результаты. Положительный эффект (прирост прочности лего кирпича в 20 %) от введения в рецептуру прессованного материала на основе отсевов рассматриваемого модификатора выявлен для составов с содержанием цемента 10 %.