В связи с высоким спросом на строительные материалы, возникает необходимость создания конкурентоспособных, уникальных и инновационных решений, направленных на уменьшение стоимости изготовления, трудозатрат, увеличения скорости производства работ.

Исходя из этого, в настоящее время набирает популярность гиперпрессованный кирпич лего, который был впервые разработан латиноамериканскими студентами несколько лет назад.

Позже, в 2013 году, в Молдове, создали первый станок, полностью приспособленный под местное сырье. С первых дней своего существования продукт обрел популярность в строительной сфере.

Напоминающие конструктор Лего, изделия лего кирпичи и технология их производства пришли на российский строительный рынок сравнительно недавно. Производственный процесс гиперпрессованного кирпича лего существенно отличается от общепринятых методов получения искусственного камня, таких как обжиг, автоклавная обработка, вибропрессование и литье бетонов. Для производства гиперпрессованной продукции, используют метод когезии (холодная сварка). Испытывая высокое усилие прессования, более, чем в 25 мПа, исходное сырье изменяет молекулярную структуру, превращаясь в монолитный искусственный камень, имеющий схожесть с натуральным по прочности и плотности.

Технология, по которой производятся лего кирпичи позволяет избежать выгорания органических элементов в камере обжига, благодаря чему конечный материал не имеет в своей структуре ячеек воздуха. Поэтому гиперпрессованный кирпич обладает способностью противостоять воздействию воды, что дает ему одно из многочисленных преимуществ перед кирпичами выпускаемыми по другим технологиям.

В составе гиперпрессованного лего кирпича обычно используют отсевы известняка, мрамора, гранита, ракушечника, мергеля, доломита, остающиеся в качестве неликвида при разработке каменных карьеров. Фракция, полученная дроблением щебня или других природных минералов, является заполнителем, составляя до 92% общего объема сырья поступающего в пресс. Также, для производства гиперпрессованного кирпича можно использовать отходы промышленных предприятий, такие как, доменной шлак, продукты сгорания каменного угля на теплоэлектростанциях, бетонный и керамический бой.

Из этого можно сделать вывод, что производство гиперпрессованного кирпича лего представляет собой экономически выгодный процесс, позволяющий одновременно утилизировать отходы, загрязняющие окружающую среду.

Вторым по важности ингредиентом в технологии лего кирпича гиперпрессованного типа выступает портландцемент высокой марки. Цемент играет роль вяжущего и занимает 7-15% смеси для прессования. Немалое значение имеет и качество воды, входящей в состав смеси в объеме 5-8% в качестве агента химической реакции. Для выпуска качественного материала вода должна быть обязательно чистой. Еще в состав гиперпрессованного кирпича лего входит около 1 % пигментного красителя, который позволяет получать разные цвета и оттенки готовых изделий. В последнее время стало популярным получение расцветок “под мрамор”, это достигается правильным смешиванием нескольких цветов в одном кирпиче.

В случае, если Вы приобрели автоматическую производственную линию гиперпрессования, то дозирование всех ингредиентов смеси происходит с высокой точностью в автоматизированном режиме. После дозирования, компоненты поступают в смеситель принудительного действия, где происходит их тщательное смешивание, в процессе которого добавляется нужное количество воды. Таким образом происходит подготовка смеси, которую впоследствии по ленточному конвейеру загружают в бункер гиперпресса.

Лего кирпичи, технология производства которых достаточно простая после выхода из-под пресса, аккуратно укладываются на поддоны и помещаются на 8-10 часов в камеры ТВО (тепло влажностной обработки), в результате чего набирают до 70% своей прочности. Если не использовать пропарочную камеру, то необходимо выдержать готовые изделия на отапливаемом складе в течение 8-10 дней, после чего можно транспортировать их на строительный объект. Остаточную прочность гиперпрессованный лего кирпич наберёт в кладке.

Технологические особенности лего кирпича

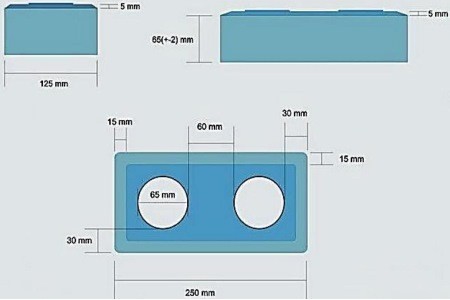

Лего-кирпич имеет ряд выгодных конструктивных особенностей. Он представляет собой прямоугольный блок размером 250х125х65 мм, на постельной части которой имеется по два отверстия диаметром 65 мм, выступающих выше основной поверхности на 8-12 мм (рис. 1), что обеспечивает надежное сцепление с вышележащим рядом. Соответственно, на нижней поверхности лего кирпича имеется два технологических паза.

Рис. 1. Геометрические размеры лего-кирпича

Складываются эти кирпичи как всем известный конструктор Лего. Изделие изготавливается более чем в 10 цветовых вариациях и множестве тонов, что позволяет осуществить подбор по индивидуальным параметрам заказчика.

Производство ведется путем гиперпрессования, которое представляет собой процесс холодной сварки, происходящей при прессования сырья под высоким давлением.

Состав гиперпрессованного лего кирпича

Чтобы гиперпрессованный лего кирпич приобрел отличные качественные и прочностные характеристики, в составе сырья используется следующее:

- заполнитель (известковый щебень: ракушечники, известняки, доломиты, травертины, мраморы, известковые, доломитовые щебеночные отсевы), процентное соотношение в смеси которого составляет 85-90%;

- вяжущие компоненты (портландцемент) - 8-15% от общей массы;

- пигмент.

Технология изготовления лего кирпича

Изготовление лего-кирпича является отличной идеей для среднего и малого бизнеса за счет малообъемного производства. Компактные размеры пресс-автомата позволяют обойтись минимальными площадями помещений. Среднего размера гараж способен взять на себя обязанности производственного цеха и склада в одном лице.

В зависимости от необходимой производительности станки классифицируются на:

- Станок для изготовления кирпича-лего своими руками (1000 шт/смена). Могут быть как ручного, так и электрического привода.

- Станки для индивидуального производства средней категории (2000 шт/смена).

- Мини-заводы и станки для промышленного производства (750 шт./час). Средний вес станка в автоматизированной заводской линии - 1900 кг, длина - 1,25 м, ширина - 1 м, высота - 2,1 м.

Мини-завод в свою очередь состоит из:

- Дробильно-просеивающего узла.

- Механизм подачи (конвейер, погрузчик, ручная загрузка, пневмоподача).

- Смеситель (дозатор).

- Непосредственно сам гидравлический пресс.

Технология изготовления лего кирпича представляет собой совокупность нескольких стадий. На первом этапе необходимо подготовить качественную смесь. Компоненты дробятся (при необходимости) затем поступают в смеситель (дозатор) посредством механизма подачи либо ручной загрузки, где смешиваются до получения однородной массы.

На втором этапе готовая смесь загружается в матрицу нужной формы, и посредством гидравлического пресса происходит сжатие под давлением около 2 тонн для кирпича облицовочного, и более 30 тонн для кирпича несущих элементов.

На третьем этапе технологии лего-кирпич заданной формы и размеров складируется до момента снижения внутренних напряжений.

В результате получается прочный, долговечный, простой в использовании и с прекрасной шумо- и теплоизоляцией материал для строительства объектов любого назначения.

Технология строительства из лего кирпича

Применение лего-кирпича распространено в разных типах строительства:

- малоэтажные здания;

- наружная и внутренняя облицовка;

- строительство технических сооружений.

Для кладки этого кирпича не обязательно привлекать дорогих профессионалов, достаточно обойтись своими силами, самое главное ровно выложить первый ряд, от этого зависит, насколько качественно и быстро будет выполнена оставшаяся работа. Наличие пазов позволяет идеально стыковать ряды друг с другом, что исключает наличие традиционных ошибок. Сцепка рядов по технологии строительства из лего кирпича происходит не цементно-песчаным раствором, а с использованием специального клея, который может наноситься кисточкой или валиком. В отличие от использования цементного раствора, применение клея значительно сокращает как расходы, так и физическую нагрузку на кладчика, и при этом стена будет выглядеть эстетично.

Такую конструкцию как столб для забора можно возвести и без использования клея, достаточно в центральный тоннель установить арматурные стержни и залить их бетоном. Не рекомендуется единовременно заливать кладку высотой более 6 рядов во избежание деформаций от давления смеси. Возведение таких несущих конструкций, таких как стены, осуществляют комбинированием и специального клея, и арматуры, установленной в отверстия кирпичей, с установкой теплоизолирующего слоя в пространство между верстами кладки (рис. 2).

Рис. 2. Кладка наружной стены из гиперпрессованного лего кирпича

В сравнении с классическими аналогами лего-кирпич имеет ряд отличительных преимуществ (рис. 3) относительная простота производства, безукоризненный внешний вид, высокая скорость кладки за счет специфической формы.

Рис. 3. Сравнительная характеристика кирпичей

К достоинствам лего кирпича так же можно отнести: прочность, морозостойкость и сейсмостойкость, низкое влагопоглощение. Вес изделия значительно уменьшает наличие отверстий, которые можно использовать для проводки коммуникаций. Низкая себестоимость готовой продукции благодаря возможности использования местных материалов и отсутствия обжиговой технологии.