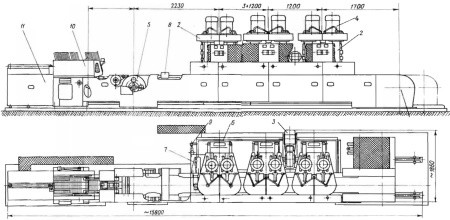

В камнеобрабатывающей промышленности наибольшее распространение получили конвейерные шлифовально-полировальные станки для обработки мраморных плит ограниченной ширины: отечественные станки моделей СМР-006, М-011, КШ-1, БК3 и иностранные - ЛАУ-8 и ЛТ-8. Станок СМР-006 ранее серийно выпускался Ленинаканским заводом «Строммашина». Схема станка приведена на рис. 1.

Станок состоит из приводного ленточного транспортера, вдоль которого размещены четыре-пять консольных постов со спаренными шлифовальными головками. Каждая шлифовальная головка имеет независимый привод от индивидуального электродвигателя. Давление инструмента на обрабатываемое изделие осуществляется посредством гидросистемы. Транспортер конвейерного станка выполнен в виде бесконечной прорезиненной ленты, нижняя часть которой перемещается по опорным столикам - плитам. Над верхней частью ленты по обе стороны устанавливаются стальные пластины - направляющие, которые не позволяют обрабатываемым изделиям поворачиваться под шлифовальным или полировальным кругом. Стальные пластины используются так же, как регулировочные, при настройке конвейера на обработку изделий определенной ширины. Для предотвращения сдвижки и перекосов по высоте обрабатываемых изделий или для устранения их вибрации во время обработки предусмотрены специальные роликовые прижимы.

Рис. 1. Схема шлифовально-полировального конвейерного станка по камню СМР-006: 1 - приводная станция; 2 - посты с шлифовально-полировальными головками; 3 - механизм качательного движения головок; 4 - приводы вращения головок; 5 - натяжная станция; 6 - станина; 7 - прижимной ролик; 8 - фотореле; 9 - система охлаждения инструмента; 10 - питатель; 11 - ограждение

Транспортер имеет приводную и натяжную станции. Приводная станция состоит из гидродвигателя и приводного барабана, связанных между собой через редукторы, цепную и червячную передачи, а натяжная станция - из ведомого барабана и винтового натяжного механизма.

Некоторые исполнения модели СМР-006 имеют механизм качательного движения шлифовальных головок.

Для полировки кирпича используются похожие автоматизированные станки конвейерного типа, которые имеют в своей компоновке 5-8 шпинделей с закрепленным в них инструментом. Обычно первые 2-3 инструмента выполняют операцию фрезерования вскрывая наполнитель фасадной поверхности кирпича, остальные выполняют операции шлифовки и полировки. В большинстве полируют кирпич произведенный по технологии гиперпрессования используя станки для кирпича и плитки или станки для лего кирпича.

Для механизации операции укладки плит-заготовок на транспортер станок СМР-006 оснащается автоматическим пакетным питателем.

Конвейер для полировки камня М-011 и КШ-1 в принципе аналогичны станку СМР-006, но имеют упрощенную конструкцию. В частности, давление инструмента на обрабатываемое изделие обеспечивается у этих станков не гидроцилиндрами, а набором пружин. Подъем и опускание рабочих головок производится с помощью ходового винта. Вертикальный шпиндель рабочих головок имеет привод от электродвигателя через клиноременную передачу и промежуточный вал, связанный со шпинделем шлицевым соединением.

За последнее время станочный парк отечественной камнеобрабатывающей промышленности пополнился новым импортным оборудованием - шлифовально-полировальными конвейерными станками моделей ЛТ-8 фирмы «Карло Донатони» и ЛАУ-8 фирмы «BRA».

Станок ЛТ-8 состоит из транспортера и размещенной над ним на трубчатых опорах продольной фермы с восемью шлифовальными головками и пультом управления. Привод вращения каждой головки осуществляется от индивидуального электродвигателя через клиноременную передачу. Прижим шлифовальников к обрабатываемым изделиям обеспечивается пневмоцилиндрами, питаемыми сжатым воздухом от специального компрессора.

Транспортер станка ЛТ-8 выполнен из набора бесконечных ремней круглого сечения, натянутых между приводным и натяжным барабанами и перемещаемых по роликам. Между ремнями транспортера по ходу движения обрабатываемых изделий установлены концевые выключатели, обеспечивающие автоматический подъем и опускание шлифовальных головок, что позволяет обрабатывать изделия различной толщины в общем потоке. Скорость движения ремней транспортера регулируется в широких пределах посредством гидродвигателя.

Поперечное движение в процессе обработки достигается за счет возвратно-поступательного перемещения станины транспортера по направляющим с помощью гидроцилиндров.

Конвейерный станок ЛАУ-8 имеет также восемь рабочих головок, независимо приводимых от индивидуальных электродвигателей. Для обеспечения поперечного качательного движения головки укреплены попарно с обеих сторон на шарнирных коленах, приводимых в действие гидроцилиндрами-толкателями. Прижим инструмента к изделию, как и у станка ЛТ-8, обеспечивается пневматической системой с той только разницей, что у станка ЛАУ-8 возможна независимая регулировка давления на каждой шлифовальной головке. Транспортер конвейерного шлифовального станка ЛАУ-8 выполнен из двух плоских лент, между которыми размещены концевые выключатели, управляющие поднятием и опусканием головок в процессе работы.

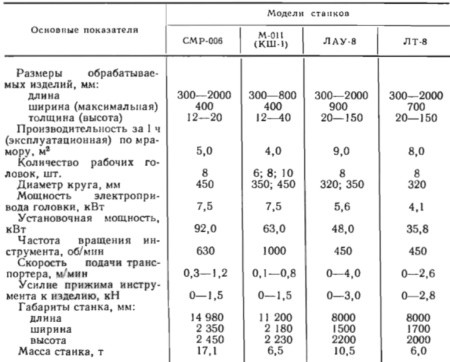

Скорость движения лент транспортера регулируется в широких пределах посредством гидродвигателя. Технические характеристики основных моделей конвейерных шлифовальных станков приведены в таблице на рис. 2.

Рис. 2. Технические характеристики конвейерных шлифовальных станков по камню

Технология полировки кирпича на конвейерных станках

В последнее время распространение получают поточные методы обработки, составляющие необходимую основу любого массового автоматизированного производства.

В сфере производства гиперпрессованного кирпича поточные способы обработки применяются главным образом для выполнения наиболее трудоемких многооперационных процессов шлифовки - полировки. С этой целью используются разнообразные модели конвейерных шлифовально-полировальных станков. Благодаря механизации и автоматизации отдельных технологических операций работа на станках для полировки кирпича предельно упрощена. Она сводится к подготовке станка к работе, в процессе которой определяется исправность работы отдельных его узлов (главным образом, привода подачи транспортера и отдельных рабочих головок), задаются необходимые режимы обработки, устанавливаются ограничители - направляющие транспортера на требуемую ширину изделий. Затем осуществляют запуск станка: включают транспортер, систему охлаждения и приводы вращения рабочих головок, производят укладку на входную часть транспортера кирпичей лицевой стороной вверх, и по мере их прохождения под рабочими головками производят последовательное опускание вращающегося инструмента на обрабатываемую поверхность.

В основном конвейерные станки для полировки кирпича не имеют автоматической системы опускания - подъема инструмента рабочих головок. Это не является обязательным, по причине высокой точности габаритных размеров гиперпрессованного кирпича. Важно следить затем, чтобы кирпич укладывался вплотную друг за другом, без интервалов между ними.

Управление станком для полировки кирпича и контроль за работой его узлов осуществляются чаще всего с общего пульта. Полировальные станки оборудованы системой прижима инструмента каждой головки к кирпичу.

Снятие кирпичей прошедших полировку с транспортера конвейерного станка производится вторым рабочим (помощником оператора), который одновременно осуществляет визуальный контроль качества изделий.

Операции шлифовки кирпича на конвейерных станках обычно производят алмазным инструментом, полировку - либо алмазным, либо жестким полировальным инструментом на синтетических смолах. При этом в зависимости от качества исходной поверхности кирпича на операцию вскрытия верхнего слоя и оголения наполнителя используются одна-две головки. Дальнейшее распределение числа рабочих головок таково: средняя шлифовка производится одной-двумя головками, тонкая шлифовка - двумя, полировка - двумя. Иногда для улучшения качества полировки на последней рабочей головке устанавливают войлочный круг.

Скорость рабочей подачи транспортера обычно составляет 1,5-2,5 м/мин.

При внедрении в производство поточных линий полировки кирпича удается в значительной степени повысить уровень механизации шлифовки - полировки и предоставить потребителю новый уникальный продукт - полированный кирпич.