Сущность производства гиперпрессованного кирпича состоит в том, что смесь цементно минерального состава (мраморная крошка, известняк, цемент, красящие пигменты) с очень малым количеством воды прессуют под очень высоким давлением. Именно высокое давление гиперпресса целиком и полностью обуславливает красоту и завершенность наружной поверхности кирпича.

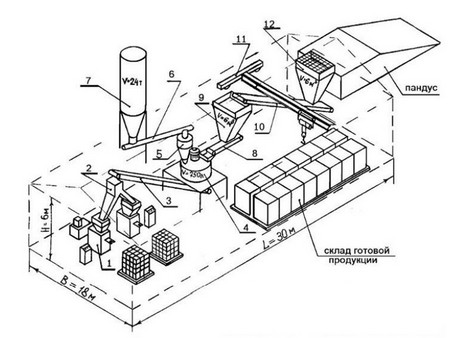

Технология производства гиперпрессованного кирпича гораздо проще по сравнению с традиционными технологиями производства силикатного и керамического кирпича, не требует дорогостоящего оборудования и состоит из следующих технологических этапов (рис. 1):

- подготовка сырья (заполнителя);

- дозирование компонентов;

- приготовление формовочной массы;

- прессование;

- набор прочности;

- участок колки кирпича.

Cырье для производства гиперпрессованного кирпича

Основным сырьем при производстве гиперпрессованного кирпича служит отсев дробления известняка – самая мелкая фракция, получаемая при производстве щебня. Как заполнитель также может использоваться доломит, ракушечник (тырса), мраморная крошка, отходы пиления камня, отходы от обогащения руды и каменного угля (терриконы), различные шлаки и т.д.

Рис. 1. Схема процесса производства гиперпрессованного кирпича: 1 - гиперпресс; 2 - распределитель смеси двухрукавный; 3 - ленточный конвейер; 4 - бетоносмеситель принудительного действия; 5 - дозатор цемента; 6 - конвейер винтовой; 7 - силос для цемента; 8 - питатель ленточный; 9 - бункер инертных; 10 - конвейер ленточный; 11 - кран балка; 12 - первичный бункер инертных

В сырьевую смесь можно добавлять измельченный брак и лом кирпича, бетонных изделий и блоков, керамзитовую крошку. Фракция заполнителя 0-5 мм. Если заполнитель более крупной фракции, то непосредственно в технологическую линию производства гиперпрессованного кирпича устанавливают дробильно сортировочное оборудование, для измельчения и распределения сырья на фракции.

Доля заполнителя в составе сырья 85-93%, цемента М500, М600 7-15%, красителя 0,5-2% (в среднем 1%). В качестве красителя используются, в основном, порошковые железоокисные пигменты, производства Испания, Германия, Чехия, Китай, Россия.

Технология производства гиперпрессованного кирпича

Далее при производстве гиперпрессованного кирпича отдозированные компоненты формовочной смеси поступают в смеситель для перемешивания. Для получения высокой степени гомогенности смеси сначала ведется сухое перемешивание, а затем, при необходимости, добавляется вода. Готовая смесь поступает в бункер пресса для формования кирпича.

Гиперпресс для кирпича в автоматическом (или полуавтоматическом) режиме ведет прессование одновременно двух, или трех кирпичей. При простейшей переналадке пресса для кирпича имеется возможность изготавливать одинарный или полуторный кирпич, полнотелый или с пустотами.

Отформованный кирпич снимается со стола пресса и укладывается на технологическом поддоне. Прочность свежеотформованного кирпича позволяет набирать высоту в 10 рядов.

Технология производства гиперпрессованного кирпича предусматривает, что кирпич-сырец должен пройти стадию набора прочности. Процесс твердения кирпича происходит за счет реакции гидратации цемента, которая может происходить как в естественных условиях при положительной температуре окружающего воздуха, так и ускоренно в паровоздушной среде при температуре 80°С. В первом случае кирпич выдерживается 28 суток при температуре не менее 20°С. Особенно эффективен этот прием летом при укрытии поддонов с кирпичом пленкой.

Во втором случае необходимо обустраивать специальные камеры тепловлажностной обработки (ТВО), где под воздействием пара при высокой температуре пропаривается кирпич 8-12 часов. После этого кирпич вывозиться на склад. Набравший прочность гиперпрессованный кирпич (не менее 70% от проектной марки) перекладывается на транспортный поддон, упаковывается стрейч-пленкой и обвязывается лентой.

Для придания декоративных свойств в производстве гиперпрессованного кирпича может присутствовать этап декоративной обработки, при которой скалывается лицевая поверхность. Скалывание производится двумя способами:

- рубка на установке гильотинного типа;

- двухстороннее скалывание ребер на установке типа «дятел».

В основном на предприятиях часто встречается полуавтоматизированный производственный процесс. Подача сырья в бункер производиться рабочими. За один цикл производится по 2 кирпича. Высота кирпича регулируется настройкой программы, которая установлена на данном оборудовании. Размеры кирпича: 250*120*65 мм, 250*120*88 мм (рис. 2).

Рабочий цикл кирпичного пресса составляет в среднем 10-18 с. Проектная мощность небольших производств в среднем составляет 500-1000 шт./ч. При непрерывном режиме работы (24 часа) объем производства в год составит ориентировочно 6 млн. шт. Стоимость одного кирпича варьируется в зависимости от цвета и размера от 11 до 25 руб. Средняя стоимость кирпича составляет 15 руб. Общая сумма выручки от реализации кирпича составляет 90 млн. руб.

Таким образом, рассмотренный производственный процесс является достаточно простым. Сырье, используемое в производстве, отличается низкой стоимостью, что позволяет получать прибыль уже на первых этапах производства гиперпрессованного кирпича.

Рис. 2. Фасадный облицовочный гиперпрессованный кирпич различных оттенков

Изучение состава гиперпрессованного кирпича

В 1990 г. в Научно-производственном объединении стеновых и вяжущих материалов СССР (ВНИИСТРОМ им. П. П. Будникова) группой ученых были досконально исследованы физико-технические свойства гиперпрессованных кирпичей, в состав смеси которых входили следующие компоненты:

- отсевы известняка-ракушечника – 84% (природная прочность известняка 30 кг/см2);

- портландцемент М300 серый – 7÷12%;

- вода проточная питьевая – 8%;

По окончании исследований физико-технических свойств сплошного гиперпрессованного кирпича были получены следующие результаты:

- по пределу прочности (в соответствии с ГОСТ 379-79) и на изгиб кирпичи соответствуют марке 250;

- плотность сухих кирпичей составляет 2,19 г/см3, что выше плотности силикатного кирпича на 0,19 г/см3;

- показатель водопоглощения, в соответствии с ГОСТ 7025-78, составляет 4,7÷4,8%, что ниже керамического и силикатного;

- теплопроводность, в соответствии с ГОСТ 7076-87 составляет 1,08÷1,09 Вт/м. K, выше керамического, близко к силикатному;

- структура кирпича согласно микроскопическому и рентгенофазовому анализу следующая: кирпич пористый, поры изолированные; размер крупных пор 0,2÷0,3 мм, мелких 0,03÷0,07 мм; основной фазой является кальцит; средний размер основной массы зерен составляет 0,1÷0,3 мм.

При оценке долговечности сплошного гиперпрессованного кирпича, состав которого в большей части был представлен отсевами карбонатных пород, были получены следующие результаты:

- выявленные показатели морозостойкости прессованного кирпича, в соответствии с ГОСТ 7025-78, подтверждают что образцы выдержали без потери массы и без видимых повреждений 150 циклов попеременного замораживания и оттаивания. По морозостойкости исследуемый кирпич характеризуется маркой F250. Морозостойкость гиперпрессованного кирпича во много раз превышает показатель для керамического и силикатного кирпича, что свидетельствует о высокой долговечности нового вида стенового материала».

- параметры стойкости кирпича к попеременному увлажнению и высушиванию, при комплексных испытаниях в климатической камере FEUTRON (в процессе 50 циклов увлажнения, замораживания, оттаивания и сушки) свидетельствуют о том, что потеря массы не превышала 1%, водопоглощение практически не изменилось, изменение прочности на сжатие не превысило 12% от начальных величин. Гиперпрессованный кирпич имеет высокую стойкость к попеременному замораживанию и оттаиванию, к увлажнению и высушиванию, что позволяет сделать вывод о его высокой долговечности.

- атмосферостойкость (после 50 циклов комплексных воздействий в камере FEUTRON – карбонизация кирпичей в среде углекислого газа 100% концентрации в течение 3-х суток). В результате установлено, что гиперпрессованный кирпич имеет высокую стойкость к комплексному воздействию агрессивных факторов, что позволяет сделать вывод о его высокой долговечности».

Исследование кладки гиперпрессованного кирпича

Исследовались физико-технические свойства кладки из полнотелого гиперпрессованного кирпича на цементно-песчаном растворе трёх марок, включая: предел прочности, деформативность и модуль деформации. В результате испытаний были сформулированы основные выводы:

- Кирпич гиперпрессованный может использоваться для кладки несущих конструкций сооружений с сухим, нормальным и влажным режимами эксплуатации, в том числе наружных и внутренних стен жилых зданий: для стен, подвалов и цоколей.

- Сопротивление сжатию кладки из гиперпрессованного кирпича соответствует требованиям СНиП 11-22-81, для кирпича керамического и силикатного. Упругая характеристика кладки из гиперпрессованного кирпича занимает промежуточное положение между упругими характеристиками кладки из сплошного керамического и силикатного кирпича (СНиП 11-22-81).

Подписанного 29 ноября 1990 г. от имени ВНПО стеновых и вяжущих материалов, Генеральным директором Гудковым П. В., руководителем темы, заместителем Генерального директора, доктором технических наук, Ахундовым А. А., ответственным исполнителем, ведущим научным сотрудником, кандидатом технических наук Хвостинковым С. И.

На основе результатов проведённых исследований, впервые в СССР, были введены Технические Условия на «Кирпич строительный гиперпрессованный» ТУ 21-0284757-3-90, что было зарегистрировано в МЦСМ Госстандарта СССР под номером № 005/023505, 07.12.90 г. Прочность сцепления с раствором СНИП П-7-81.

Гиперпрессованные строительные материалы представляют собой «тощий бетон» глубокого прессования, в составе которого «дефицит» вяжущего, по сравнению с бетонным камнем, заменяется явлением «холодная сварка» наполнителя образующимся под высоким давлением.

Традиционными наполнителями входящими в состав гиперпрессованных кирпичей являются известняк и доломит. На уровне химических элементов, раствор с цементным составляющим ближе к известняку, чем к керамике.

Гиперпрессованные материалы имеют в своем составе и сам цемент, что еще больше увеличивает адгезию кладочных растворов на основе цемента. Повышенная адгезия цементных растворов к гиперпрессованным кирпичам определяет прочность сцепления раствора с кирпичом в районе 2,53 кг/см2, более чем достаточную для кладки I-ой категории, у которой нормальное сцепление с раствором свыше 1,80 кг/см2.

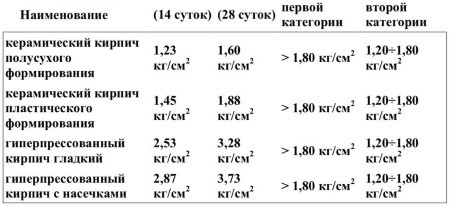

В Ростовагропромстрой, в 1996 г., были произведены сравнительные испытания прочности сцепления керамического и гиперпрессованного кирпича с цементным раствором, в соответствии с ГОСТ 24992-81 Конструкции каменные. Методы определения прочности сцепления в каменной кладке – в 14 суточном возрасте. Использовался кладочный раствор с прочностью 100 кг/см2, в 28 дневном возрасте (рис. 3).

Рис. 3. Прочность сцепления керамических и гиперпрессованных кирпичей с раствором

Таким образом, прочность сцепления при кладке гладких гиперпрессованных кирпичей с цементным раствором выше керамических на 75%. Прочность сцепления гиперпрессованных кирпичей имеющих насечку, с цементным раствором, выше керамических на 98%.

Выводы по результатам исследования кладки прессованного кирпича:

- Гиперпрессованный кирпич на основе испытаний по показателям сцепления с раствором 2,5 кг/см2 (в 14-дневном возрасте) находит применение для строительства любых зданий в сейсмических районах, в т. ч. и для возведения кладки I категории.

- Применение гиперпрессованных кирпичей с рифлёной поверхностью увеличивает прочность сцепления с раствором до 2,9 кг/см2 (в 14-дневном возрасте), что на 60% выше требований СНиП П-7-81 «Строительство в сейсмических районах» (см. ГОСТы).

- Адгезионная площадь контакта вертикального шва кладки 481 см2/кирпич. Внутрислойная прочность кладки из гиперпрессованных кирпичей традиционной геометрии (гладких) в 1,7 раз выше внутрислойной прочности кладки из керамических кирпичей той же геометрии и на том же растворе.

- Адгезионная площадь контакта горизонтального шва кладки 300 см2/кирпич. Послойная прочность кладки из гиперпрессованных кирпичей традиционной геометрии (гладких) на кладочном растворе в 1,7 раз выше послойной прочности кладки из керамических кирпичей той же геометрии и на том же растворе.

ГОСТ гиперпрессованного кирпича

После испытаний во ВНИИСТРОМ СССР гиперпрессованные кирпичи получили следующий последовательный ГОСТ:

- кирпич [1990 г.] ТУ 21-0284757 3-90 Материалы Строительные Гиперпрессованные, введённые в СССР с 01.01.91 г. и зарегистрированные в МЦСМ ГОССТАНДАРТ СССР под номером № 005/023505, 07.12.90 г.;

- кирпич [1994 г.] ТУ 5741-014-00284753-93, Материалы Строительные Гиперпрессованные, введённые в Российской Федерации взамен предыдущим;

- кирпич [1999 г.] ТУ 5741-021-00284753-99 Материалы Строительные Гиперпрессованные, введённые в Российской Федерации с 1 апреля 1999 года и зарегистрированные в ГОССТАНДАРТ России под номером № 03/021650;

- гиперпрессованная тротуарная плитка [1999 г.] TУ 5746-024-00284753-99 Материалы Тротуарные Гиперпрессованные, введённые в Российской Федерации с 1 апреля 1999 года и зарегистрированные в ГОССТАНДАРТ России под номером № 03/024880.

Прочностные характеристики гиперпрессованного кирпича

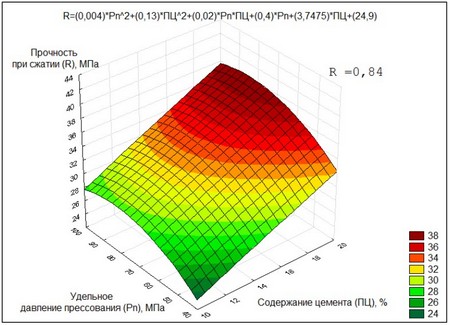

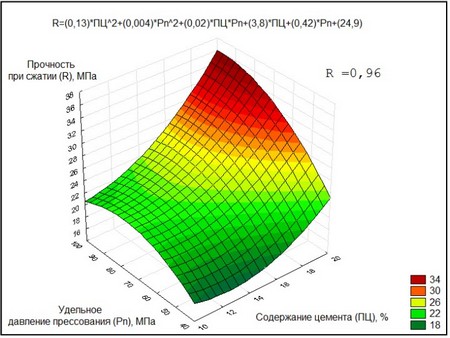

Далее рассмотрим гиперпрессованный кирпич и его характеристики, в частности приведены исследования на прочность в зависимости от технологических условий производства кирпича. Установлены зависимости прочности при сжатии гиперпрессованного кирпича от содержания в сырьевой смеси портландцемента и удельного давления прессования образцов.

На карьерах по добыче известняка для производства извести накапливается большое количество отсева дробления, который можно использовать при производстве строительных материалов. Одним из направлений применения данного вида отхода является производство гиперпрессованного кирпича. Рассмотрим влияние различных марок портландцемента (ПЦ), режимов твердения, процентного содержания цемента и условного давления прессования на свойства образцов.

В работе использовались следующие сырьевые материалы:

- портландцемент марки ЦЕМ I 32,5H;

- портландцемент марки ЦЕМ II/А-Ш 32,5Н;

- известняковый отсев фракции 0-5 мм Камышенского месторождения Петропавловского района Алтайского края.

В ходе исследований характеристик гиперпрессованного кирпича изготавливались образцы-цилиндры диаметром и высотой 50 мм (рис. 4). Формование осуществлялось при разном удельном давлении прессования: 40-100 МПа. Содержание портландцемента в составах варьировалось от 10 до 20%. Твердение образцов осуществлялось при тепло-влажностной обработке (ТВО) по режиму 3-6-3 при температуре 80°С, а также в нормальных условиях (температура 20°С, влажность 90%). Испытания образцов производилось сразу после камеры ТВО и на 28 сутки нормального твердения.

Рис. 4. Гиперпрессованные образцы из песка отсева дробления известняка

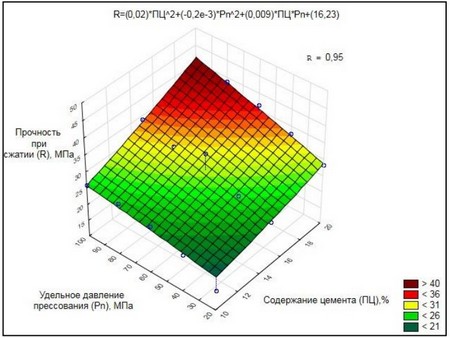

Испытание образцов, изготовленных на ЦЕМ II/А-Ш 32,5Н и твердевших в нормальных условиях, показывает, что наибольшее влияние на прочность образцов оказывает количество вяжущего вещества, при этом увеличение удельного давления прессования до 100 МПа приводит к снижению прочности (рис. 5). Определено, что наилучшие характеристики прочности гиперпрессованного кирпича из данного материала будут достигаться при удельном давлении прессования 80 МПа и составляет 42,5 МПа.

Рис. 5. Зависимость прочности гиперпрессованного кирпича при сжатии от содержания цемента марки ЦЕМ II/А-Ш 32,5Н и удельного давления прессования при нормальных условиях твердения

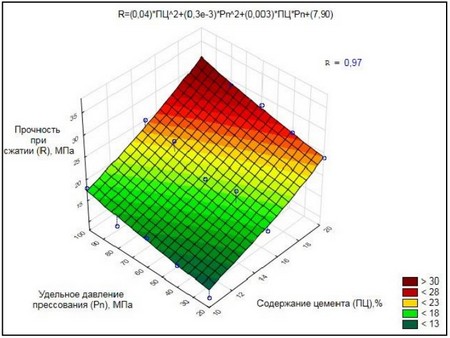

Полученные результаты испытания аналогичных составов после ТВО, показывают, что при максимальном содержании портландцемента и максимальном удельном давлении прессования достигается и максимальная прочность, составившая более 36 МПа (рис. 6).

Рис. 6. Зависимость прочности гиперпрессованных образцов при сжатии от содержания цемента ЦЕМ II/А-Ш 32,5Н и удельного давления прессования после тепловлажностной обработки

Рис. 7. Зависимость прочности при сжатии гиперпрессованных образцов от содержания цемента марки ЦЕМ I 32,5H и удельного давления прессования при нормальных условиях твердения

Аналогичная зависимость наблюдается при твердении образцов, изготовленных на ЦЕМ I 32,5H, в условиях камеры ТВО (рис. 8). Но влияние содержания портландцемента на прочность имеет более выраженный характер. Это объясняется большим количеством гидросиликатов кальция, образовавшихся в результате твердения.

Рис. 8. Зависимость прочности при сжатии гиперпрессованных образцов от содержания цемента ЦЕМ I 32,5H и удельного давления прессования после камеры ТВО

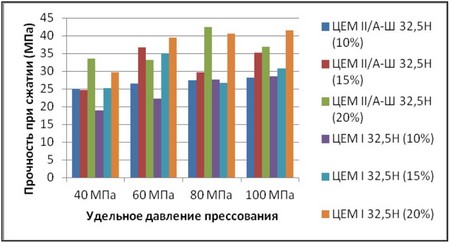

При сравнении фактических показателей прочности при сжатии гиперпрессованных образцов на разных марках цемента (рис. 9), твердевших в нормальных условиях в течение 28 суток, установлено, что портландцемент марки ЦЕМ II/А-Ш 32,5Н обеспечивает более высокие результаты при различных удельных давлениях прессования.

Рис. 9. Прочность при сжатии гиперпрессованных образцов, изготовленных на различных видах цемента при разных удельных давлениях прессования

Таким образом, в результате исследований установлено, что твердение образцов в нормальных условиях обеспечивает прочность при сжатии до 40 МПа. Большое влияние на величину прочностных характеристик оказывает содержание портландцемента в составе смеси.

Портландцемент с активностью 32,5 МПа при его содержании 10% обеспечивает набор прочности 20-25 МПа, при увеличении содержания до 20% наблюдается рост прочности до 35 МПа. При этом наибольшие прочностные характеристики гиперпрессованного кирпича продемонстрировали образцы с удельным давлением прессования 80-100 МПа. На свойства гиперпрессованного цементно-известнякового кирпича наибольшее влияние оказывает удельное давление прессования.

4-х щелевой гиперпрессованный кирпич

Гиперпрессованный кирпич является популярным строительным материалом и активно используется для возведения капитальных построек. Этот вид кирпича произведенный по технологии полусухого прессования можно использовать для кладки несущих стен, а также для облицовки фасада. Материал появился на рынке в конце прошлого столетия и практически сразу стал очень востребованным и популярным.