Современный рынок строительной индустрии предлагает разнообразный ассортимент строительных материалов и изделий, который постоянно пополняется все более новыми и качественными видами строительной продукции, в том числе на основе техногенного сырья. Важное место среди них занимают стеновые строительные материалы и изделия. Одним из самых распространенных видов стеновых материалов является рядовой и лицевой кирпич, объем производства, которого составляет примерно 50-60 % от общего объема стеновых материалов. Несмотря на серьезных конкурентов (панели, ячеистые блоки) лицевой кирпич по прежнему остается основным стеновым материалом в малоэтажном строительстве. Во многих развитых странах, существуют массовые производства в основном двух видов кирпича – керамического и силикатного, которые используют разные технологии и исходное минеральное сырье. Естественно, существует ряд преимуществ и недостатков, как существующих технологических линий, так и готовой продукции друг перед другом. Общим существенным недостатком в производстве этих двух видов кирпича являются значительные энергетические затраты, которые в свою очередь определяют высокую себестоимость готовой продукции. Таковыми затратами при производстве керамического кирпича является процесс обжига сырца, а при изготовлении силикатного кирпича его твердение в автоклаве при повышенной температуре и избыточном давлении. Важной является и проблема использования природного минерального сырья в технологиях производства керамического и силикатного кирпичей, в результате чего происходит истощение природных ресурсов.

Расширение сырьевой базы в производстве строительных материалов и разработка замкнутых технологий производства в первую очередь заключается в усовершенствовании существующих и разработке новых способов направленного структурообразования искусственных строительных материалов с заданными свойствами. Материалом, в котором заложены потенциальные возможности ресурсосбережения, является известь, а именно получение прочного и водостойкого карбонатного кирпича на основе гидратной извести методом ее искусственной карбонизации.

История появления карбонатного кирпича

Исследования кладочного раствора, обнаруженного на Кипре при раскопках, показывают, что обнаруженный раствор содержит 47,6 % карбоната кальция, 47,7 % заполнителей и 4,7 % различных примесей. Химический состав раствора позволяет судить о примерном исходном вещественном его составе в массовом соотношении между известью и заполнителями, в данном случае 1:1,5. В качестве заполнителей использовали мелкий песок и гравий фракцией до 15 мм. Физико-механические характеристики раствора не уступали аналогичным характеристикам для камней, которые он связывал. Возраст найденного раствора относят к Х в. до н. э. Следовательно, в растворе под действием углекислого газа воздуха в течение трех тысячелетий прошел процесс карбонизации извести с образованием прочного карбоната кальция. Если учесть что концентрация углекислого газа в атмосфере составляет 0,03 %, можно сделать вывод что при искусственном увеличении концентрации СО2 скорость реакции карбонизации извести значительно возрастет.

Искусственной карбонизацией извести как процессом интенсификации твердения изделий на ее основе впервые занимался А.А. Байков, предложивший способ производства карбонизированного известково-песчаного кирпича из гидравлической извести. Согласно исследованиям процесс искусственной карбонизации извести можно описать следующим образом: углекислый газ взаимодействует с известью энергичнее лишь при определенной влажности изделий; быстрая начальная скорость поглощения углекислого газа заменяется с течением времени реакцией с постоянной скоростью; для ускорения процесса карбонизации необходима подсушка изделий. Анализируя работы предшественников можно сделать вывод о том, что теоретическая очевидность процесса карбонизации извести с позиции уравнения химической реакции практически труднодостижима, поскольку приходится сталкиваться с множеством факторов, влияющих на протекание процесса и, без управления которыми невозможно добиться положительного конечного результата - получения вторичного карбоната кальция как основу карбонатного кирпича. Наиболее существенными технологическими факторами могут быть влажность системы, пористость отформованного образца на основе извести, температура и время карбонизации.

Однако отдельные полученные положительные результаты 40-50-х годов не привели к повсеместному производству карбонизированных изделий. Вероятно, что сложность протекания процесса карбонизации, несовершенство оборудования, интенсивное развитие цементной промышленности и достаточные запасы природных минеральных ресурсов в послевоенные годы, стали основными причинами прекращения исследований в этой области. На современном этапе активного научно технического развития человек столкнулся с проблемой ограниченности природных ресурсов, негативного воздействия на окружающую среду, возможного нарушения равновесия сложившейся системы, а в связи с этим и с необходимостью бережного отношения к природе. Прошлый и во многих случаях современный тип отношения общества к природе посредством своей деятельности носит стихийный, а чаще безответственный характер. Примером может служить интенсивное увеличение концентрации в атмосфере парниковых газов в результате работы различных производств. Одним из источников выброса парниковых газов, в частности СО2, являются печи различных конструкций для обжига известняка. Производство нерудных строительных материалов является источником образования твердых отходов в виде отсевов камнепиления и дробления различных пород. Применение этих отсевов в виде заполнителя для различных видов бетона еще не нашло широкого распространения из-за значительной их запыленности и содержания различных примесей.

Следовательно, новым условиям развития должен соответствовать и новый тип отношения человека к природе и ее ресурсам. Смысл этого отношения должен заключаться в глобальном, научно обоснованном регулировании, учитывающем характер и границы допустимого воздействия общества на природу с целью не только ее сохранения, но и воспроизводства.

Исходя из этого утверждения, утилизация различных отходов промышленности строительной индустрии, в частности углекислого газа и мелких отсевов камнепиления и дробления горных пород, как сырьевых компонентов, является необходимым условием дальнейшего устойчивого развития общества.

Технология производства карбонатного кирпича

Создавая оптимальные условия карбонизации: влажность и начальную пористость системы, длительность обработки системы углекислым газом можно добиться максимальной карбонизации известковой матрицы и получения на ее основе водостойкого и обладающего достаточно высокой механической прочностью материала. Установлено [10], что процесс карбонизации известковой матрицы зависит, главным образом, от влажности системы, находящейся в определенном интервале, за пределами которого процесс карбонизации замедляется или полностью прекращается. При оптимальном сочетании удельного давления прессования и формовочной влажности, интенсивный процесс карбонизации не превышает 3 – 5 ч. Оптимальная температура карбонизации известковой матрицы находится в интервале 298 – 303 К. Полученные при такой температуре карбонизированные образцы на основе гидратной извести, обладают прочностью до 20 МПа, увеличивающейся во времени. Толщина карбонизированного слоя влияет на водостойкость материала. С увеличением толщины карбонизированного слоя повышается показатель водостойкости Кр, который составляет 0,7-0,8, что позволяет классифицировать получаемый карбонизированный материал как водостойкий.

Полученные положительные результаты послужили основанием для разработки различных композиционных материалов, на основе известковой карбонизированной матрицы. Перспективным направлением является использование в качестве наполнителя вторичного карбонатного сырья, а именно отходов камнепиления и дробления известняков.

При значительном образовании мелких отходов на переработку для различных нужд поступает лишь 40-50 %, а остальные отходы в виде мелких отсевов вывозятся в отвалы. Отличительной особенностью этих побочных продуктов является аналогичная структура составляющего их вещества с продуктом карбонизации извести – вторичным карбонатом кальция. Следовательно, использование данного сырья позволит создать в известковой матрице дополнительные центры кристаллизации, а также улучшить контакты срастания на границе «наполнитель – вяжущее». Исследования проведенные с целью изучения влияния вторичного карбонатного наполнителя на процесс искусственной карбонизации композиционных систем на основе извести показали следующие результаты. Введение вторичного карбонатного наполнителя не препятствует прохождению карбонизации, получаемый композиционный материал обладает однородной структурой. Установлено, что основополагающим фактором в процессе карбонизации композиционных систем является влажность. Количество вводимого наполнителя также оказывает некоторое влияние, ввиду смещения необходимой зоны влажности. Оптимальное количество вторичного карбонатного наполнителя находится в пределах 40-60 %. При этом тонкость помола вторичного карбонатного сырья оказывается фактором, незначительно влияющим на прохождение реакции карбонизации. Согласно исследованиям оптимальной является удельная поверхность 1500-2000 см2/г. Физико-механические характеристики опытных карбонизированных образцов соответствуют современным нормативным требованиям предъявляемым для стеновых рядовых и лицевых изделий.

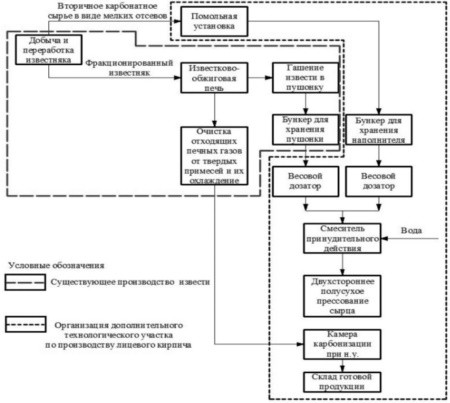

Таким образом, способ искусственной карбонизации как метод направленного регулирования структурообразования и свойств искусственного камня на основе извести можно использовать для разработки замкнутой технологии по производству лицевого карбонатного кирпича. Схема замкнутой технологической линии представлена на рис. 1.

Рис. 1. Замкнутая технологическая схема производства облицовочного карбонатного кирпича на основе извести

Схема представляет замкнутую технологическую линию, и включает следующие основные операции:

- добычу и переработку известняка; получение негашеной извести и помол вторичного карбонатного сырья;

- гашение извести в пушонку с контролируемой влажностью;

- весовая дозировка сырьевых компонентов;

- принудительное перемешивание смеси на основе продукта гашения и вторичного карбонатного сырья;

- формование изделий методом двухстороннего полусухого прессования и последующую их обработку отходящими печными газами;

- предварительная очистка печных газов от твердых примесей и их охлаждение.

Предлагаемый способ подразумевает организацию на существующих предприятиях по получению комовой извести дополнительного технологического участка по производству облицовочного карбонатного кирпича на основе извести карбонизационного твердения. Необходимые критерии, предъявляемые к линии полусухого прессования, это наличие необходимого комплекта оборудования и требуемые технологические характеристики. В комплект основного оборудования входят бункера для хранения сырьевых компонентов, весовые дозаторы, смеситель принудительного действия, гиперпресс двухстороннего полусухого прессования, манипулятор-укладчик, камера карбонизации, упаковочное оборудование.

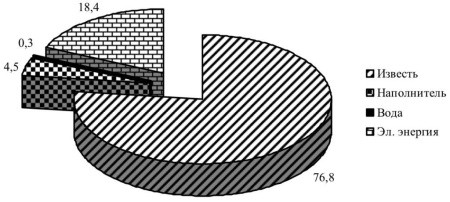

Экономическая эффективность производства облицовочного гиперпрессованного карбонатного кирпича рассчитывалась на основании сырьевых и энергетических затрат на производство готовой продукции. Для расчета себестоимости облицовочного кирпича на основе извести была принята шахтная газовая печь для обжига известняка производительностью 60 т/сут комовой извести. Удельный расход сырья и энергетических ресурсов на производство тонны негашеной извести представлен на рис. 2.

Рис. 2. Удельный расход сырья и энергетических ресурсов на тонну негашеной извести при производстве карбонатного кирпича

Далее представлен удельный расход сырья и энергоресурсов на производство 1000 шт. лицевого кирпича на основе извести карбонизационного твердения производимого на технологической линии гиперпрессования в зависимости от этапа:

- Гашение комовой извести в пушонку: техническая вода 0,2 м3;

- Полусухое прессования облицовочного кирпича: известь-пушонка 0,8 т, карбонатный наполнитель 1,2 т, техническая вода 0,3 м3;

- Карбонизация отформованного кирпича печными газами -;

- Расход электроэнергии при помоле вторичного карбонатного сырья 8,9 кВт;

- Расход электроэнергии при полусухом прессовании облицовочного кирпича 124 Вт.

При расчете себестоимости учитывается статья затрат на покупку в карьере мелких отсевов вторичного карбонатного сырья заводом изготовителем извести. Если завод по производству извести имеет свой карьер по добыче известняка, данная статья затрат исключается. Пропорциональные затраты сырьевых компонентов на производство 1000 шт. лицевого кирпича на основе извести карбонизационного твердения представлены на рис. 3. Согласно расчетным данным основной статьей затрат является расход извести, который составляет 76,8 %. Однако даже при таком значительном расходе вяжущего, себестоимость производства одной единицы лицевого кирпича довольно низкая.

Рис. 3. Пропорциональные затраты сырьевых компонентов на производство 1000 шт. облицовочного карбонатного кирпича

Производство лицевого кирпича на основе извести карбонизационного твердения подразумевает организацию на существующих предприятиях по получению комовой извести дополнительного технологического участка по формованию кирпича и его дальнейшей искусственной карбонизации отходящими печными газами. Следует отметить высокую экологичность и эстетичность получаемых изделий. Карбонизированный материал не содержит компонентов, выделяющих вредные вещества в период эксплуатации, т.к. известь, используемая в качестве вяжущего, производится путем обжига карбонатных горных пород – известняков и в процессе искусственной карбонизации возвращается в первоначальное состояние камня – известняк. Также известно, что известь является эффективным дезинфицирующим средством. Карбонатный наполнитель также является природным материалом – побочным продуктом добычи известняков и доломитов.

Механизм формирования прочности карбонатного кирпича

Прочностные характеристики гиперпрессованного кирпича определяются свойствами и состоянием поверхности, составляющих его компонентов. Известна роль высокодисперсных частиц карбоната кальция в качестве возможного микронаполнителя цементных связующих и получения карбонатного кирпича. Обладая определенными размерами, твердостью, химическим и минералогическим составом, частицы карбоната кальция играют роль микрозаполнителя, образуя при этом пространственный зернистый каркас, т.е. создают структуру микробетона. В этом отношении реализуется физическая сущность структурообразующей роли карбоната кальция. Однако, следует отметить, что может проявляться и химическая его роль.

В этом случае основными предполагаемыми механизмами формирования прочности карбонатного кирпича являются следующие:

- Образование скоутита: 6CaO-6SiO2-CaCO3-2H2O {Ca7Si6O18(CO3)2H2O} за счет внедрения CaCO3 в структуру гидросилкатов кальция;

- Образование основных карбонатов кальция: CaCO3-Ca(OH)2-mH2O в присутствии извести;

- Образование гидрокарбонатов в системе: CaCO3-6H2O-CO2;

- Образование гидрокарбоалюминатов кальция: 6CaO-Al2O3-CaCО3-11H2O и 3CaO-Al2O3-CaCО3-31H2O за счет взаимодействия карбоната кальция с алюминатными фазами цемента.

Рассматривая возможность химического взаимодействия карбоната кальция с продуктами гидратации цемента, следует иметь в виду чрезвычайно широкое разнообразие габитусов кристаллов кальцита (до нескольких десятков тысяч), что позволяет ему служить хорошей подложкой для наращивания не только вышеуказанных соединений, но и гидросиликатов кальция.

Технология производства карбонатного гиперпрессованного кирпича - инновационный метод изготовления материала без обжига и сложной подготовки сырьевой смеси. Формование изделий - основной и самый важный этап всей технологической цепочки. Именно на этом этапе изделия приобретают свою геометрическую форму и свойственные им характеристики. Станки для лего кирпича, как и станки для кирпича и плитки работают по принципу так называемой холодной сварки, когда активированные мельчайшие фракции веществ соединяются между собой посредством воздействия на смесь высокого давления. С развитием технологий происходит планомерная оптимизация составов сырьевых смесей и режимов прессования.