Оборудование для бетона типа 10-05 конструкции специального конструкторского технологического бюро предназначена для формования крупных стеновых шлакоблоков.

Формование блоков на этой установке ведется в формах. Число пустот в блоке в зависимости от его ширины может быть до 9. Один из типов блоков, формуемых на установке, показан на рис. 1. В состав установки входят: виброплощадка, самоходный 3-бункерный бетоноукладчик, каретка с вкладышами, перемещающаяся в направляющих, вибропрессующее устройство и электрооборудование, управление которым ведется с центрального пульта.

Рис. 1. Бетонный блок, формуемый на установке типа 10-05

Технические характеристики формовочной установки типа 10-05:

- Габариты изготовляемых блоков (ДxШxВ) 2390x1590x550 мм;

- Максимальный вес формуемых изделий 2600 кг;

- Скорость перемещения каретки 0,15 м/сек;

- Скорость передвижения бетоноукладчика 0,37 м/сек;

- Скорость подъема щита 0,3 м/сек;

- Установленная мощность электрооборудования 40,5 квт;

- Производительность установки 3 изд/час;

- Вес установки (без форм, при максимальном размере виброщита 16600 кг.

В установке широко использованы отдельные машины и узлы, для производства многопустотных панелей перекрытий.

В частности, в формовочной установке рассматриваемого типа применена та же виброплощадка грузоподъемностью 5 т, с габаритами стола 2000х4200 мм, что и в формовочной установке типа 10-03.

Тоже относится к каретке и направляющим. Узлы вибропрессующего устройства, обеспечивающие его подъем и опускание, также используются без всяких изменений. Габариты виброщита устанавливаются в каждом отдельном случае в зависимости от габаритов формуемого изделия.

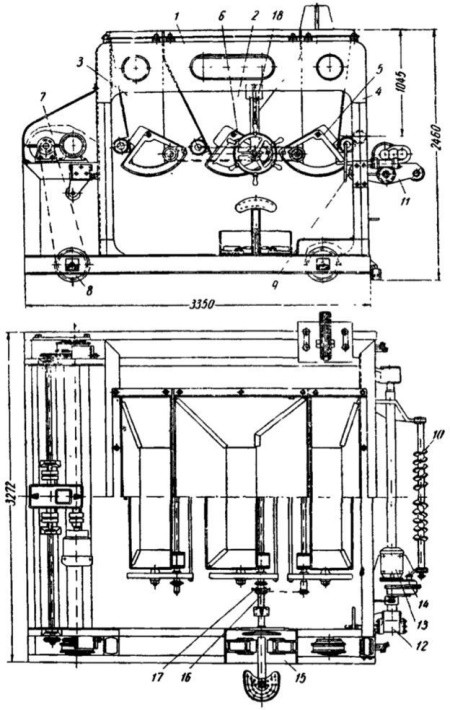

Количество и размеры вкладышей по диаметру назначаются в соответствии с типом блоков, подлежащих формованию. Существенно отличается от бетоноукладчиков для панелей перекрытий только бетоноукладчик, входящий в установку для формования блоков, что вызвано технологическими особенностями самого бетона. Его общий вид представлен на рис. 2. На сварной раме 1 портального типа установлено три бункера с побудителями-вибраторами типа И-7: бункер 2 для шлакобетона, объемом 2 м3, бункер 3 для штукатурного раствора, бункер 4 для фактурного раствора; бункера для штукатурного и фактурного раствора объемом по 0,7 м3, так же как и их секторые затворы 5, одинаковы по конструкции.

Секторный затвор в бункера для шлакобетона отличается от двух других только своими габаритами.

Привод передвижения 7, состоящий из редуктора РМ-250 и электродвигателя АО42-6 мощностью 1,7 квт, расположен на горизонтальной площадке рамы и связан с приводными ходовыми колесами 8 через вал и цепные передачи.

Со стороны, противоположной приводу передвижения, на раму бетоноукладчика установлен разравниватель, в котором совмещены два устройства: распределительный шнек 9 и заглаживающий валик 10. Оба эти устройства закреплены на поворотной раме 11, перемещаемой с помощью ручного червячного редуктора 12, что позволяет использовать при необходимости перераспределения бетонной смеси или раствора только шнек. При подъеме шнека опускается заглаживающий валик, обеспечивающий затирку фактурного раствора на поверхности изделия.

Вращение распределительного шнека и заглаживающего ролика осуществляется от электродвигателя 13 типа AO42-6 (1,7 квт, 930 об/мин). Редуктор 14 снижает число оборотов шнека до 129 об/мин. Соединение редуктора со шнеком выполнено цепной передачей, а с заглаживающим роликом - клиноременной передачей.

Все управление бетоноукладчиком находится на площадке машиниста 15. Управление приводом перемещения - педальное, управление затворами бункеров и разравнивающим устройством - ручное. Секторные затворы бункеров управляются двумя штурвалами, расположенными на общем валу 16. Валы секторных затворов бункеров раствора соединены с валом штурвалов цепными передачами. Включение цепной передачи одного из бункеров производится кулачковой муфтой 17 с помощью рукоятки 18; на кронштейне устанавливается щетка для чистки виброщита.

Порядок формовки блоков следующий. На посту подготовки форма смазывается отходами минеральных масел при помощи пистолета-распылителя, затем подается на виброплощадку, где она закрепляется. Бетоноукладчик после наполнения его трех бункеров шлакобетоном, штукатурным и фактурным растворами, передвигается над формой и укладывает на ее дно штукатурный раствор, разравниваемый вручную. Затем форма заполняется на половину объема шлакобетоном, который уплотняется виброплощадкой. После этого в форму вводятся пустотообразователи, устанавливаются монтажные петли и укладывается остальной шлакобетон, уплотняемый одновременно виброплощадкой и виброщитом. Не лишним будет более подробно изучить режимы формования бетона.

В заключение процесса формования блока укладывается фактурный слой, разравнивание и заглаживание которого производится разравнивающим механизмом бетоноукладчика.