Современное камнеобрабатывающее предприятие включает ряд цехов, участков и складов, расположенных на территории предприятия в определенной последовательности, которая обеспечивает производство из исходного сырья готовой продукции в виде облицовочных плит, архитектурно-строительных деталей и предметов народного потребления. Изучение организации и последовательности работ по декоративной обработке натурального камня будет интересен производителям выпускающим гиперпрессованный кирпич. Дополнительная декоративная обработка гиперпрессованных изделий, выпускаемых используя станки для кирпича и плитки, становится более востребованной.

Поступающее на предприятие сырье в виде каменных блоков разгружается и хранится на складах, которые, как правило, обеспечиваются железнодорожным и автомобильным подъездными путями. Склады представляют собой открытые спланированные площадки, обеспечивающие отвод воды, оснащенные грузоподъемными механизмами. Затем в зависимости от способа и вида обработки камня (резкой, нагревом или ударом) каменные блоки доставляются в соответствующие цехи или на участки, где после обработки превращаются в законченные изделия, которые упаковывают и вывозят на склад готовой продукции.

Обработка резкой производится по классической (общепризнанной) технологической схеме подготовка блоков распиловка блоков на заготовки - окантовка (фрезеровка) заготовок - шлифовка (полировка) заготовок.

Первые два процесса являются общими для обработки изделий как из твердого камня группы гранитов, так и из камня средней твердости группы мраморов и мягких горных пород группы известняков и туфов. Дальнейшие процессы выполняются в разной последовательности. Так, гранитный камень обрабатывают по схеме распиловка - шлифовка - окантовка, мраморный камень - по схеме распиловка - окантовка - шлифовка; обработка мягких пород чаще всего ограничивается распиловкой и окантовкой.

Помимо описанной традиционной схемы технологического процесса обработки декоративного камня резкой в настоящее время все более широкое применение находит технологическая схема многократного распила на дисковых станках.

В соответствии с этой схемой основной распиловке на многодисковом станке предшествуют предварительные операции распиливания, которые приводят к тому, что на многодисковый станок поступает заготовка уже строгой геометрической формы и заданных размеров. Таким образом, после распиловки не требуется индивидуальная окантовка каждой облицовочной плиты. Эта технологическая схема позволяет рационально использовать мелкие блоки.

Цехи современных камнеобрабатывающих предприятий специализированы на выпуске продукции из твердых, средней твердости и мягких пород декоративного камня. В соответствии с этим продукция из гранита изготавливается в одних цехах, из мрамора, мраморовидного известняка, травертина - в других, из известняка и туфа - в третьих. При распиловке на штрипсовых станках на складе сырья комплектуются ставки, которые могут состоять из одного или нескольких блоков, установленных на тележке распиловочного станка. Объем ставки должен соответствовать габариту рабочего пространства станка.

Ставка подается к станкам, устанавливается в рабочем пространстве и распиливается, после чего доставляется к площадке разбора ставок; полученные при разборке плиты-полуфабрикаты складируют здесь же. Отсюда гранитные плиты доставляются к шлифовально-полировальным станкам. Шлифовка гранитных плит выполняется в несколько приемов абразивными кругами с постепенно уменьшающейся крупностью зерен. Полировка производится на тех же станках войлочными или фетровыми кругами с применением полирующих порошков или твердыми полировальниками.

Шлифованные (полированные) гранитные плиты мостовым краном подаются к фрезерно-окантовочным станкам. В процессе декоративной обработке камня они окантовываются алмазными отрезными кругами по заданным размерам и приобретают вид готовых изделий.

Мраморные плиты, наоборот, окантовывают до шлифовки (полировки). Работа выполняется на тех же станках по аналогичной технологии. Окантованные плиты в поддонах доставляются электропогрузчиками на площадки формирования кассет, откуда затем в кассетах мостовым краном подаются к шлифовально-полировальным станкам. Здесь мраморные плиты шлифуются (полируются) по аналогичной с гранитными плитами технологии.

Обработанные декоративные гранитные и мраморные камни в виде плит укладываются на поддоны и доставляются на площадки внутрицехового складирования и упаковки изделий, откуда затем вывозятся на склад готовой продукции, а со склада отгружаются потребителям.

Обработка ударом производится обычно по схеме буроклиновая разделка - оспицовка - фактурная обработка. Гранитные блоки со склада сырья доставляются на участок разделки блоков. Здесь их буроклиновым способом вручную раскалывают на отдельные заготовки, которые затем передаются на участок оспицовки (выравнивания поверхностей), выполняемой пневматическим рубильным инструментом, закольниками, шпунтами, бучардами. На участке оспицовки обычно производят также и фактурную декоративную обработку камня при помощи пневматических отбойных молотков с бучардами различного типа.

Указанная последовательность операций сохраняется и при обработке гранитных блоков нагревом. Оспицовка и фактурная обработка камня в этом случае выполняются с помощью термоотбойников.

Классификация способов декоративной обработки камня

Под обработкой декоративного камня понимается совокупность технологических процессов камнеобрабатывающего производства, в результате которых камню придаются определенная форма и установленные размеры, а его лицевой поверхности - заданная фактура.

Различные процессы обработки камня в камнеобрабатывающей промышленности выполняются с использованием разнообразного оборудования и инструментов рабочими соответствующих профессий (камнераспиловщиками, фрезеровщиками по камню, шлифовщиками-полировщиками изделий из камня и каменотесами).

Любой технологический процесс в камнеобработке связан с направленным разрушением камня. Именно способ, стадия и вид разрушения его обусловливают различия и определяют названия технологических процессов камнеобрабатывающего производства.

Способ разрушения камня выбирают в зависимости от технологических свойств сырья и требований к готовым изделиям. Различают механические и немеханические процессы обработки. Механические базируются на традиционном разрушении камня ударом, т. е. скалыванием (ударная обработка) и резкой (обработка резкой). К немеханическим процессам относятся новый способ разрушения камня нагревом (термообработка), а также плазменная резка, ультразвуковая обработка, разрушение с помощью лазера и за счет электрогидравлического эффекта, токами высокой частоты и др.

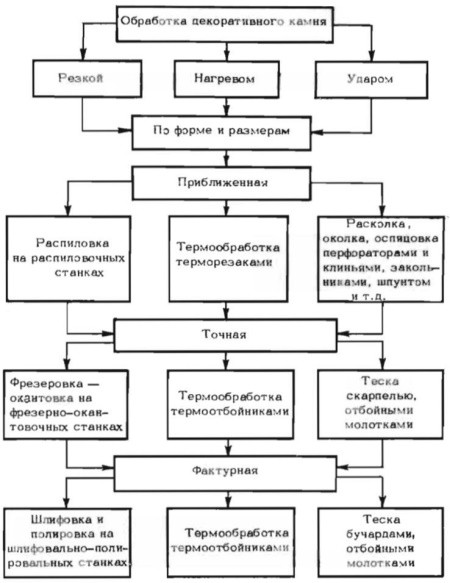

Классификация технологических процессов обработки декоративного камня по указанным выше признакам приведена в виде схемы на рис. 1.

Рис. 1. Классификация технологических способов обработки камня

Таким образом, по способу обработки камня различают разрушение материала резкой, нагревом и ударом, а по стадии разрушения камня - обработку по форме и размерам, а также фактурную обработку.

По степени разрушения камня процессы его обработки делятся на приближенные и точные. Причем приближенные процессы выполняются только при обработке камня по форме и размерам, точные - при фактурной обработке. Внутри каждой группы процессы выполняются в определенной последовательности по схеме приближенная обработка изделия по форме и размерам - точная обработка изделия по форме и размерам - фактурная обработка (придание лицевой поверхности определенных декоративных качеств).

К приближенным процессам обработки в зависимости от способа разрушения камня (резкой, нагревом или ударом) соответственно относятся распиловка, термообработка или расколка, околка и оспицовка камня, а к точным - фрезеровка-окантовка, термообработка или теска камня. Для фактурной обработки в зависимости от способа разрушения камня может применяться шлифовка-полировка, термообработка или теска камня.

В результате приближенной обработки изделию придаются форма и размеры, соответствующие заданным лишь приближенно. Иначе говоря, на этой стадии, характеризуемой наибольшими объемами разрушаемого камня, получают подобие будущего готового изделия.

При точной обработке изделие получает окончательную форму и заданные размеры с незначительным припуском на последующую фактурную обработку.

При фактурной обработке с лицевой поверхности изделия снимается очень тонкий слой камня, что практически не изменяет размеры и форму изделия, но придает ему заданные декоративные качества и повышает долговечность, так как правильно выбранная фактура задерживает разрушение камня в эксплуатационных условиях. После фактурной обработки изделие приобретает законченный вид и поступает на склад готовой продукции.

Технология обработки камня в первую очередь определяется твердостью горной породы и содержанием в ней кварца. Твердые горные породы с большим содержанием кварца распиливают на рамных станках стальными пилами с помощью свободного абразива, а бескварцевые породы средней твердости - как стальными, так и алмазными пилами. Это обусловливает различия в технологии распиловки твердых и средней твердости горных пород.

Внедрение зерен абразива в тело камня при шлифовке зависит от твердости горной породы и давления на абразивный инструмент. Чем тверже порода, тем больше должно быть давление и тем большая мощность требуется для рабочего движения инструмента. Поэтому режимы шлифовки плит из твердых горных пород и пород средней твердости различны.

Таким образом, каждый способ обработки камня имеет свои специфические особенности. В соответствии с этим технологические процессы обработки камня в дальнейшем рассматриваются раздельно для пород указанных групп твердости на примере их наиболее характерных представителей - гранита и мрамора. При этом следует иметь в виду, что указанные породы очень неоднородны по составу. Так, граниты разных месторождений или даже одного месторождения, но добытые на различных участках карьера, могут значительно различаться по составу, а следовательно, по твердости и другим свойствам.