Максимальное использование потенциальных прочностных и вяжущих свойств составляющих бетона является важной задачей современного строительного материаловедения. Вопросу повышения прочности и долговечности бетона посвящены работы большого количества как отечественных, так и зарубежных ученых. В числе наиболее перспективных направлений повышения прочностных показателей бетона являются уплотнение его прессованием.

Прочность гиперпрессованного кирпича предопределяется прочностью цементного камня. Прочностные характеристики цементного камня зависят от прочности связей в кристаллогидратных комплексах и плотности их упаковки в занимаемом объеме, прочности контактов между структурными составляющими, количества и сечения пор (дефектов), а также, характера и размеров капиллярно-порового пространства. При уплотнении кирпича прессованием на стадии образования коагуляционной структуры удаляется часть несвязанной воды, происходит сближение твердых частиц цемента, что приводит к увеличению плотности и прочности. Помимо решения основной технологической задачи прессование бетонной смеси способствует существенному изменению характера протекания процесса гидратации, структурообразования, что соответственно приводит к улучшению механических показателей кирпича.

Раннее нагружение цементной смеси, используя станки для кирпича и плитки, способствует формированию структуры и свойств готового кирпича. Выявлено, что раннее нагружение смеси на цементной основе приводит к более интенсивному набору прочности гиперпрессованного кирпича.

В настоящей статье приведены результаты исследования зависимости прочностных характеристик малоцементного модифицированного гиперпрессованного кирпича на основе отсевов дробления карбонатных пород от величины прессующего давления.

Применение местного минерального сырья в производстве современных строительных материалов является эффективным решением с позиции снижения себестоимости продукции за счет уменьшения транспортных расходов. Однако в некоторых сдерживающим полномасштабное применение карбонатных пород в производстве строительных материалов различного функционального назначения, является их высокая неоднородность по физико-механическим характеристикам и минералогическому составу. Неоднородность свойств сырья в пределах одного месторождения является характерным показателем карбонатных пород. На практике различные виды карбонатных пород и их переходные формы очень часто присутствуют в пределах одного карьера.

Проблема утилизации отходов дробления карбонатных пород

В контексте неоднородности свойств и состава сырья наиболее существенной проблемой, препятствующей реализации комплексного подхода к использованию карбонатных пород, является неполная проработка вопроса утилизации отхода, образующегося при разработке рассматриваемого вида минеральных ресурсов – отсевов дробления, объем образования которых может достигать значения до 40% от объема разрабатываемых пород. Актуальность данной проблемы обусловлена прямым ее отношением к концепции рационального природопользования, определенной одним из приоритетных направлений развития науки, технологии и техники в соответствии с Указом Президента России № 899 от 07.07.2011 г.

Кроме того, не менее важной составляющей актуальности настоящей проблемы является фактор потенциальной экологической угрозы многолетних скоплений отсевов карбонатных пород, занимающих значительные площади земель, выражающийся в увеличении пылевой нагрузки на окружающую среду и избыточном известковании почв в районах расположения карьеров, в том числе на территориях сельскохозяйственного назначения. На сегодняшний день существует незначительное количество вариантов использования подобных отсевов в сельском хозяйстве, в частности для известкования кислых почв. При этом объемы их использования в данном направлении крайне малы и не решают задачу ликвидации уже существующих накоплений.

В последние годы в научной литературе появились исследования, направленные на выявление возможностей применения карбонатных пород при производстве гиперпрессованного кирпича, с использованием методов химической и механохимической активации. Ряд исследований проводимых Череповым В.Д., Красиковой О.В., посвящен проблемам утилизации отходов дробления карбонатных пород Коркатовского карьера Республики Марий Эл. Однако в контексте существенной неоднородности свойств и состава карбонатных пород различных месторождений поиск решений, в том числе более экономически эффективных, включающих разработку рецептурно-технологических параметров изготовления искусственного каменного материала на основе отсевов дробления карбонатных пород других месторождений региона, не утратил своей значимости.

Как влияет давление прессования на качество кирпича

Исследовано влияние величины прессующего давления на формирование технико-эксплуатационных свойств гиперпрессованного искусственного каменного материала, изготавливаемого на основе отсевов дробления карбонатных пород Памашъяльский карьера Республики Марий Эл, в присутствии модифицирующей гидроизоляционной добавки в бетон кт трон 51.

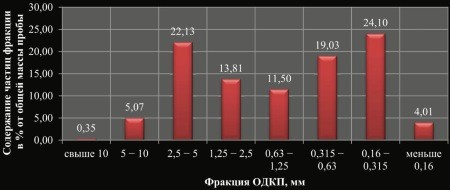

В качестве вяжущего был использован портландцемент ЦЕМ 1 42,5 (ПЦ М500). Содержание цемента во всех составах составляло 10% от массы сухих компонентов. В качестве заполнителя применялись отсевы дробления карбонатных пород Памашъяльский карьера Республики Марий Эл. Результаты исследования гранулометрического состава применяемых отсевов в виде диаграммы отражены на рис. 1.

Рис. 1. Гранулометрический состав отсева Памашъяльский карьера Республики Марий Эл

Гранулометрический состав рассматриваемых отсевов карбонатных пород перед проведением экспериментальных исследований подвергался корректировке, состоящей в удалении фракций 10-20 мм. Результаты исследования фазового состава отсева Памашъяльского карьера следующие:

- кальцит - 81% мас.;

- доломит - 12% мас.;

- глинистые минералы - 5% мас.;

- полевые шпаты - 1% мас.;

- кварц - 1% мас.

В результате определения условной эффективной активности естественных радионуклидов отсевов дробления карбонатных пород Памашъяльский карьера было установлено, что рассматриваемые отсевы с целью использования в производстве гиперпрессованного кирпича соответствуют 1 классу строительных материалов (Аэфф не превышает 370 Бк/кг). Таким образом, отсевы применяемые для изготовления прессованного искусственного камня, являются экологически чистыми.

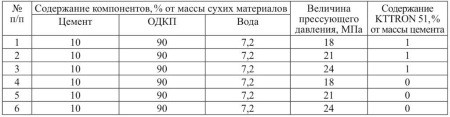

Влажность подбиралась исходя из удобоформируемости смеси и во всех составах принималась равной 7,2% от массы сухих материалов. Количество вводимого модификатора во всех составах принималось одинаковым и составляло 1% от массы цемента. Выбор уровня содержания добавки КТ Трон 51 соответствовал минимальной границе диапазона применения данного модификатора, рекомендованного производителем.

В ходе проведения экспериментальных исследований оценивалась эффективность введения химического модификатора КТ Трон 51 в количестве 1% от массы цемента на технико-эксплуатационные характеристики прессованного искусственного каменного материала, изготавливаемого на основе отходов дробления пород Памашъяльского карьера Республики Марий Эл в зависимости от величины давления прессования кирпича. Значение переменного фактора принималось равным 18, 21 и 24 МПа. Рецептурно-технологические параметры исследуемых составов представлены в таблице на рис. 2.

Рис. 2. Рецептура составов сырьевой смеси гиперпрессованного кирпича

Кроме того, с целью проверки гипотезы о повышении эффективности введения химического модификатора КТ Трон 51 при твердении образцов в водной среде, часть образцов на 5 сутки твердения в нормальных условиях была помещена в водную среду. Результаты проведенного комплекса экспериментальных исследований представлены на рис. 3 и на рис. 4-7.

Рис. 3. Результаты экспериментальных исследований гиперпрессованного кирпича

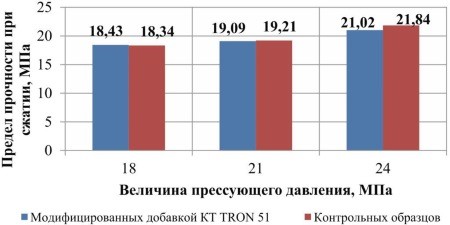

Результаты исследования формирования прочности при сжатии разрабатываемого материала в зависимости от величины давления прессования и введения химического модификатора КТ Трон-51 представлены на рис. 4.

Рис. 4. Зависимость предела прочности кирпича при сжатии от величины прессующего давления

Анализ представленных данных показал, что при увеличении прессующего давления на кирпич предел прочности при сжатии образцов, модифицированных добавкой KTTRON 51 и контрольных образцов, растет незначительно и в равных пропорциях. На основании полученных результатов можно сделать вывод, что формование искусственного каменного материала при большом значении прессующего давления нецелесообразно с точки зрения энергозатрат, напрямую связанных с себестоимостью разрабатываемого материала.

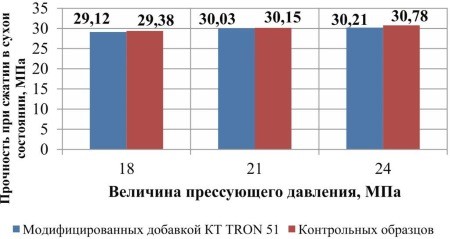

Результаты исследования зависимости прочности при сжатии разрабатываемого материала в сухом состоянии от величины давления прессования, представленные на рис. 5, показали, что в контрольных образцах и в образцах, имеющих в своем составе химический модификатор, увеличение значения прессующего давления не привело к росту исследуемого параметра.

Рис. 5. Влияние величины прессующего давления на прочность кирпичей при сжатии в сухом состоянии

Результаты исследования формирования прочности при сжатии малоцементного модифицированного гиперпрессованного кирпича в водонасыщенном состоянии в зависимости от величины прессующего давления и условий твердения образцов представлены на рис. 6.

Анализ представленного графика позволяет утверждать, что увеличение прессующего давления способствует росту прочности при сжатии прессованного материала в водонасыщенном состоянии. В частности, рост анализируемого параметра в немодифицированных (контрольных) образцах при увеличении давления прессования с 18 МПа до 24 МПа, составил 29%.

Рис. 6. Зависимость прочности при сжатии гиперпрессованных образцов в водонасыщенном состоянии от величины давления прессования

В составах, модифицированных добавкой КТ трон 51, прирост прочности в водонасыщенном состоянии при изменении значения прессующего давления в исследуемом диапазоне составил 18%. Кроме того, немаловажным является факт роста анализируемого параметра модифицированных образцов по сравнению с контрольными. Так, введение в состав малоцементного искусственного каменного материала добавки KT TRON 51 в количестве 1% от массы цемента способствовало увеличению прочности при сжатии в водонасыщенном состоянии образцов, изготавливаемых при величине прессующего давления 18 МПа, 21 МПа, 24 МПа на 19%, 15%, 9% соответственно.

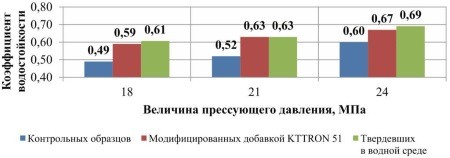

В ходе эксперимента был проведен анализ зависимости коэффициента водостойкости гиперпрессованного кирпича от величины давления прессования. Влияние прессующего давления на исследуемый показатель представлено на рис. 7.

Рис. 7. Зависимость коэффициента водостойкости гиперпрессованного кирпича от величины давления прессования

Результаты, представленные на диаграмме, позволяют сделать вывод, что увеличение прессующего давления в рассматриваемом диапазоне способствует росту коэффициента водостойкости контрольных и модифицированных образцов искусственного каменного материала на 22% и 13,05% до значения 0,6 и 0,67 соответственно. Введение химического модификатора КТ Трон-51 в количестве 1% от массы цемента приводит к росту исследуемого параметра гиперпрессованного кирпича на основе отсева Памашъяльского карьера Республики Марий Эл, изготавливаемых при величине прессующего давления 18 МПа, 21 МПа, 24 МПа на 20%, 21%, 11,7% соответственно.

На основании проведенных исследований можно сделать следующие выводы:

- Установлено, что наиболее рациональное значение прессующего давления с точки зрения формирования прочности при сжатии гиперпрессованного кирпича на основе отсевов Памашъяльского карьера составляет 18 МПа.

- Установлена возможность получения экологически чистого прессованного искусственного каменного материала с прочностью при сжатии до 18 МПа и коэффициентом водостойкости 0,49 из двухкомпонентных составов с содержанием цемента и отсевов Памашъяльского карьера Республики Марий Эл 10% и 90% от массы сухих материалов соответственно, при величине влажности формовочной смеси 7,2% и величине прессующего давления 18 МПа.

- Установлено положительное влияние химического модификатора KT TRON 51 на формирование прочности при сжатии в водонасыщенном состоянии гиперпрессованного кирпича на основе отсевов Памашъяльского карьера Республики Марий Эл.

Как влияет усилие прессования на кирпич

Огромное влияние на прочность гиперпрессованного кирпича оказывает величина давления прессования. Существует оптимальное давление прессования, при превышении которого происходит снижение прочности кирпича. Прежде всего, это связывают с двумя причинами: каркасированием крупного заполнителя, вызванным раскалыванием зерен заполнителя, и возникновением деформации упругого последействия, возникающего в момент снятия давления прессования.

На прочность прессованного кирпича оказывает влияние расход цемента. Проведены экспериментальные исследования прочности бетонных образцов при расходе цемента 350 и 580 кг/м3, уплотненных прессованием. При расходе цемента 350 кг/м3 наблюдается незначительное увеличение прочности и при увеличении интенсивности более 12 МПа происходит резкий спад. Вследствие недостатка цемента давление воспринимается зернами заполнителя, что не может способствовать соответствующему уплотнению цементного геля без их раздробления.

При кратковременном прессовании возникает упругое последействие (распрессовка кирпича), в результате чего происходит увеличение его объема, что в конечном итоге приводит к снижению прочности. Прессование способствует более интенсивному структурообразованию (рис. 8).

Рис. 8. Зависимость прочности (1) и плотности (2) цементного камня от прессующего давления

Прежде всего, изменение свойств гиперпрессованного кирпича связано с особенностями структурообразования цементного камня. Пористость имеет большое влияние на набор прочности цементного камня. Снижение пористости приводит к повышению прочности цементного камня. При этом с пористостью тесно связана его плотность. Выявлено, что прессование увеличивает плотность цементного камня и, соответственно, его прочность. Между прочностью прессованного цементного камня и его полной пористостью выявлена линейная зависимость.

При интенсивности прессования от 5 до 10 МПа и продолжительности прессования 15 секунд происходит увеличение прочности кирпича в 1,3-1,65 раза.

Результаты экспериментов приведенные на рис. 9, показали, что увеличение давления прессования свыше 30 МПа оказывает незначительное влияние на прочностные характеристики бетона. Это, прежде всего, с развитием деформации упругого последействия в прессованном бетоне при высокой интенсивности прессования.

Рис. 9. Зависимость прочности на сжатие (1) и плотности (2) прессованного бетона от давления прессования

Несмотря на очевидные достоинства технологии прессования, есть и недостатки, сдерживающие ее широкое применение при производстве изделий. Отличительная особенность данной технологии заключается в проявлении упругого последействия в момент снятия давления прессования, приводящее к нарушению структуры кирпича и снижению его прочностных характеристик. Если величина деформаций упругого последействия при длительном прессовании достаточно хорошо изучена, то при кратковременном прессовании, особенно при высокой интенсивности прессования (гиперпрессования), экспериментальных исследований деформации упругого последействия до настоящего времени не проводилось.

Снижению деформации упругого последействия способствует уменьшение водоцементного отношения. Этого можно достичь введением в бетонную смесь суперпластификатора, который позволяет уменьшить расход воды, не снижая ее подвижность. На сегодняшний день введение добавок - один из самых гибких, доступных и универсальных способов улучшения всех свойств бетонных смесей. При этом, за счет введения пластифицирующей добавки представляется возможным снизить расход воды, и, тем самым, уменьшить величину деформации упругого последействия.

Механизм действия суперпластификатора С-3 достаточно хорошо изучен. Установлено, что добавка оседает на поверхности гидратирующихся частиц цемента и зерен песка, образуя, тем самым, слой, снижающий коэффициент трения между частицами. Увеличение удельной поверхности гидратирующихся частиц цемента, вызванное пептизацией, сопровождается ускорением процесса гидратации и обуславливает нарастание прочности цементного камня и бетона даже при сохранении водоцементного соотношения.

Структура цементного теста состоит из цементного геля, капиллярно-порового пространства и остатков непрореагировавшего цемента. В свою очередь, именно характер капиллярно-порового пространства и характеризует прочность кирпича. Чем больше радиус пор, тем меньшей водонепроницаемостью обладает кирпич. Гиперпрессованный кирпич с добавками отличаются меньшим значением крупных пор. Это предопределяет его высокую водонепроницаемость и морозостойкость. Путем введения суперпластификатора С-3 в бетонную смесь происходит уменьшение объема межзернового пространства и, следовательно, пористости.

Прочность гиперпрессованного кирпича напрямую зависит от прочности цементного камня. Так при введении добавки в состав цементной пасты происходит замедление процесса набора прочности, причем, с увеличением расхода суперпластификатора отодвигается период начала набора пластической прочности цементного теста.

Для сдерживания деформации упругого последействия предлагается армировать прессованный кирпич высокомодульными (базальтовыми) волокнами.

Результатом более глубоких гидратационных процессов при твердении цементного камня в присутствии волокон является мгновенное увеличение прочности бетонной смеси при введении дисперсной арматуры, обусловленное включением в работу фибровых структур.

С помощью метода рентгено-фазового анализа установлено, что в не зависимости от геометрических характеристик армирования и используемых материалов происходит более глубокое протекание процесса гидратации. Фибра - поверхность, на которой опережающими темпами происходит формирование структурных новообразований.

За счет введения в состав смеси фибр, у которых длина существенно больше размеров поперечного сечения, повышается устойчивость макроструктуры по отношению к действующим на нее нагрузкам. Фибры будут являться поверхностями раздела фаз, на поверхности которых мельчайшие частицы цемента гидратируют и образуют высокопрочные соединения цементного камня. С повышением дозировки волокна более 1,5% происходит снижение физико-механических характеристик. Также отмечается повышение уровня дефектности структуры бетона.

Данные свидетельствуют о благоприятном воздействии дисперсного армирования на прочность бетонного кирпича при сжатии, на растяжение, его трещиностойкость и долговечность.

Неоднородное распределение волокон по объему способствует некоторому снижению прочности, как при сжатии, так и на растяжение. Однако введение в состав суперпластификатора С-3 способствует стабилизации процесса оседания дисперсной арматуры.

В целях повышения прочности бетона при сжатии для дисперсного армирования применяют металлическую фибру с концентрацией от 1,5 до 10 % от расхода цемента, базальтовую – 1 до 5 %. При этом, прирост прочности относительно контрольных образцов составил 1,2 - 1,4 раза. Применение дисперсного армирования позволяет значительно повысить прочность непрессованного бетона (до 1,5 раз).

Прочность гиперпрессованного кирпича на растяжение при раскалывании

Прочность бетона при растяжении составляет всего 5-15% от прочности при сжатии, и во многом зависит от прочности цементного камня и контактной зоны между цементным камнем и заполнителем.

Поэтому, для повышения прочности бетона при растяжении необходимо увеличить как прочность контактной зоны, так и цементного камня. При введении волокон в смесь происходит более интенсивное образование новых структур. Но при этом происходит частичное разрушение волокон.

Структура фибробетона близка к структуре цемента с арматурой из стальной сетки, они могут переносить большие упругие деформации за счет того, что базальтовое волокно при растяжении не подвергается пластической деформации, а по упругости превосходит сталь. Исследования также показали, что область контакта между фиброй и матрицей характеризуется плотным соприкосновением поверхностей и отсутствием трещин и зазоров.

При растяжении образцов цементного камня армированных базальтовыми волокнами диаметром 10 мкм наблюдаются четыре стадии работы материала:

- На первой стадии в работе участвуют как волокна, так и матрица. Эта стадия соответствует моменту до образования трещин в образце, напряжения возрастают с увеличением нагрузки.

- Образование трещины характеризует переход состояния во вторую стадию. На этой стадии трещины очень малы. При образовании трещин матрица не выключается из работы, хотя ее участие существенно уменьшается. Увеличение касательных напряжений способствует нарушению сцепления между матрицей и волокнами.

- На третьей стадии происходит увеличение ширины раскрытия трещин.

- Четвертая стадия характеризуется снижением интенсивности роста деформаций с увеличением нагрузки. Наблюдается «упрочнение» композиции, которое так же можно объяснить неравномерностью участия волокон в работе материала.

Установлено, что на прочность бетона на растяжение при раскалывании значительное влияние оказывает его структура. Зерна щебня играют двойственную роль при разрушении бетона. Они, с одной стороны, способствуют концентрации напряжений в бетоне и формированию начальной стадии микроразрушения, а с другой – сдерживают скорость развития магистральных трещин. С уменьшением количества щебня его роль как концентратора внутренних напряжений уменьшается. Прежде всего, это положительно сказывается на прочности бетона при растяжении.

Огромное влияние на прочность бетона при растяжении оказывает объем воздушной фазы. Изменение объема воздушной фазы в пределах 3...5 % не оказывает существенного влияния на прочность бетона. Однако при дальнейшем его увеличении происходит снижение прочности. Прочность при растяжении зависит не только от объема воздушной фазы, но и от значения водоцементного соотношения. Следовательно, в гиперпрессованном кирпиче, особенно с высокой интенсивностью прессования, прочность при растяжении во многом зависит от величины деформации упругого последействия. Представляется, что нормально ориентированная к растягивающим напряжениям часть волокон будет воспринимать их, позволяя снизить деформации упругого последействия, тем самым, способствуя увеличению как прочности на растяжение при раскалывании, так и прочности при сжатии.

Исследования фибробетонов на ранних стадиях твердения подтверждают активную роль армирующих волокон в процессе структурообразования цементных матриц.

Исследования, проведенные совместно Научно-исследовательским институтом строительных материалов (г. Киев) и Киевским национальным транспортным университетом, направлены на изучение влияния дисперсного армирования бетона базальтовыми волокнами на его прочность на растяжение при расклывании. Концентрация волокон составляла от 1 до 4 % по массе. Введение фибровых волокон по сравнению с контрольными (неармированными) образцами способствует увеличению прочности на растяжение при раскалывании более чем в 1,5 раза.

Результаты прочностных испытаний образцов бетона (контрольного и армированных базальтовой фиброй диаметром 40 мкм при длине 10 мм) показали, что в возрасте 28 суток за счет использования базальтовых фибр в количестве 4 % от массы происходит увеличение прочности на растяжение при раскалывании в два раза.

Исследования сопротивления фибробетона на базальтовом волокне растяжению при раскалывании подтвердили, что при объемном содержании базальтового ровинга 4% прочность исходного бетона увеличилась примерно в 1,9 раза. Разрушение фибробетона происходит только после выдергивания и разрыва большей части дисперсного армирования.

Проведены экспериментальные исследования прочности на растяжение при раскалывании пластифицированного цементного камня, армированного базальтовым волокном. Максимум прочности достигнут при введении в состав 4-5% базальтовых волокон. Повышение прочности цементного камня с суперпластификаторами и волокнами над прочностью исходного цементного камня составляет 2 раза.

Таким образом, прессование способствует улучшению структуры, повышению плотности и увеличению прочности кирпича при сжатии, что не могло не отразиться и на его прочности при растяжении. Введение же в раствор базальтовых волокон и пластифицирующей добавки позволит дополнительно снизить величину собственных деформаций гиперпрессованного кирпича, улучшить структуру, повысить плотность, увеличить прочность при сжатии и при растяжении. Крайние значения дозировки базальтовых волокон - от 1,5 до 3% от массы цемента, суперпластификатора С-3 - от 0,5 до 1%.