Цементно-песчаная черепица с каждым годом занимает все более заметное место в общем балансе твердых кровельных материалов. Особенно стало развиваться производство ее с появлением механизированных формовочных станков, полуавтоматов и другого современного оборудования.

Однако в отечественной литературе нет пока обобщенных данных, характеризующих требования к исходному сырью и влияние тех или иных технологических параметров на качество черепицы. Это вызывает ряд трудностей при организации выпуска цементно-песчаной черепицы. С такими трудностями столкнулись, в частности, работники двух кирпичных заводов Грузии.

Чтобы выявить возможности повышения качества черепицы, изготовляемой этими заводами, в Научно-исследовательском институте промстройматериалов было предпринято исследование, имевшее целью определить наиболее пригодное в производстве сырье, установить влияние режима формования на качество продукции и некоторые другие технологические факторы.

Исследовались пески Шукрутского, Сурамского и Кутаисского месторождений, а также морской песок.

Шукрутский и сурамский пески содержат 15-20% полевого шпата. Зерна их имеют округло-угловатую форму. Количество мелких зерен (до 0,3 мм)в шукрутском песке составляет 64,6%. Глинистых фракций в нем до 5%, встречаются также чешуйки мусковита. Полевые шпаты сурамского песка выветрены, в нем содержится незначительное количество слюды-мусковита и до 14% отмучиваемых фракций. Кутаисский песок, скорее песчаник (неравномерно-зернистый) с зернами размером до 30 мм, содержит 10-15% полевых шпатов. Зерна имеют угловатые очертания, вырезанную поверхность и облеплены глинистыми частицами. Морской песок - наиболее мелкий: в его составе 51,2% фракции 0,15 мм.

Все эти пески характеризуются более мелким гранулометрическим составом, чем предусматривается ГОСТом 2781-50 для обычного бетона.

Исследовалось влияние качества указанных песков на свойства черепицы, изготовленной методами пластического формования и прессования. В лабораторных условиях были сформованы плитки размером 4х1х16 см, с использованием портландцемента активностью 450 кг/см2. Массу перемешивали вручную, затем укладывали в форму, разравнивали и заглаживали металлической гладилкой; поверхность свежеотформованного образца покрывали распыленным тонким слоем цемента, обрызгивали слегка водой и повторно заглаживали гладилкой, т. е. производилось «железнение» поверхности.

Часть образцов цементно-песчаной черепицы выдерживали во влажных условиях, другую часть подвергали пропариванию по режиму: подъем температуры до 80°-3 часа, выдержка при этой температуре - 8 часов.

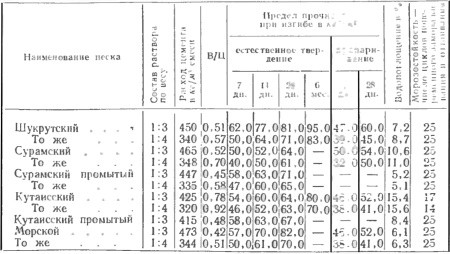

Результаты испытаний, проведенных с целью определения влияния качества песков и состава растворов на прочность образцов, представлены в таблице на рис. 1.

Рис. 1. Результаты испытаний влияния сырья на прочность цементно песчаной черепицы

Приведенные в таблице данные показывают, что для изготовления цементно-песчаной черепицы методом пластического формования могут быть использованы пески Шукрутского и Сурамского месторождений и морской песок. Кутаисский песок, содержащий 18-20% отмучиваемых фракций, не может быть рекомендован для изготовления черепицы, так как полученные на его основе образцы не выдерживают испытания на морозостойкость. Промывание этого песка и удаление откучиваемых фракции дает возможность получить морозостойкую черепицу, однако гранулометрический состав промытого песка не обеспечивает необходимую удобноформуемость растворной массы. Кроме того, выход обогащенного песка составляет всего около 60%.

Оптимальный состав раствора при естественном твердении для наиболее мелких по гранулометрическому составу шукрутского и морского песков 1:4. При этом прочность материала составляет 70 кг/см2. Для сурамского песка оптимальным составом раствора является 1 : 3. Прочность в данном случае составляет 64 кг/см2, Обогащение этого песка путем промывки дает увеличение прочности в среднем на 10-15%.

Чтобы прочность цементно-песчаной черепицы была не ниже 60 кг/см2, необходимо не менее недели выдерживать ее во влажных условиях. Пропаренные образцы через 28 дней твердения имеют более низкие прочностью показатели, чем образцы аналогичного состава, твердевшие в естественных условиях. Это можно объяснить образованием плотных оболочек, замедляющих гидратацию непрореагировавших зерен цемента При твердении на воздухе 6 месяцев наблюдается рост прочности. Объемный вес образцов составляет 1850-1900 кг/см3, водонепроницаемость - удовлетворительная.

Меньшую прочность образцов, изготовленных на основе сурамского песка, можно объяснить тем, что он отличается несколько более крупным зерновым составом, а полевые шпаты в нем выветрены; кроме того в нем содержится, как указано выше, до 14% отмучиваемых фракций. Образцы, изготовленные на кутаисском песке, имели такие же показатели прочности, как и на сурамском. Кутаисский песок относится к крупным, но отмучиваемых фракций в нем 18-20%. Это вызывает значительное увеличение В/Ц (до 0,8-0,9) и не обеспечивает получения достаточно морозостойкой черепицы. Черепицу изготовляли пластическим методом на станках, рассчитанных на одновременное формование двух черепиц.

Состав раствора для испытаний был примерно 1:3 по объему. Приготовляли его в растворомешалке барабанного типа емкостью 160 л на воде, подогретой до 18-20°. Готовый раствор использовался в течение 15-20 мин. Процесс формования черепицы заканчивался железнением поверхности.

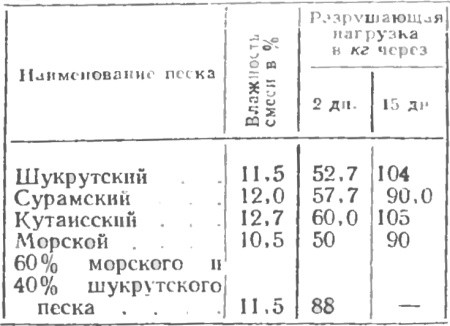

Установлено, что при работе на морском и шукрутском песках формовщик вырабатывает в смену около 700 шт. цементно песчаной черепицы. Когда формовка велась на сухом песке, содержащем 13-14% отмучиваемых фракций, выработка снизилась на 30%, а при использовании кутаисского песка была еще ниже.

Рис. 2. Результаты испытаний цементно - песчаной черепицы

При изготовлении черепицы на сумарском песке методом прессования содержащиеся в нем отмучиваемые частицы способствуют лучшему формованию из-за чего дают возможность получать более прочную черепицу.

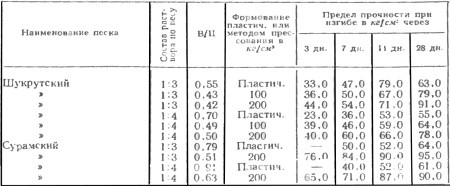

Из таблицы (рис. 3) видно, что наибольшее увеличение прочности при прессовании наблюдается у образцов, изготовленных на основе сурамского песка. Это следует объяснить влиянием глинистых частиц, содержащихся в песке. Они способны удерживать некоторое количество воды, которая в дальнейшем расходуется на гидратацию цемента Кроме того, тонкодисперсные глинистые частицы способствуют получению более плотной черепицы.

Рис. 3. Результаты испытаний на прочность цементно песчаной черепицы

В качестве заполнителя при изготовлении цементно песчаной черепицы, кроме песка, можно использовать топливные и доменные шлаки. Были применены руставские доменные гранулированные шлаки. Химический состав: S-0,46%; SiО2-34,28%; Al2О3-11,78%; FeO-0,62%; СаО-45,23%, МnО-3,52%, MgO-4,01%; модуль основного руставского гранулированного шлака - 1,06. Гранулометрический состав (остатки на ситах): 2 мм - 15,2%, 1 мм - 38,2%, 0,59 мм - 37%, 0,30 мм - 6%, 0,15 мм - 3,6%.

Для выпуска шлакоцементной черепицы применялся шлакопортландцемент Руставского завода и портландцемент активностью 450 кг/см2. Шлакоцементный раствор приготовлялся методом активизации шлака и цемента с водой на лабораторных бегунах ЛБ-2.

Гранулометрический состав смеси после активизации (в остатках на ситах) следующий: 0,60 мм - 23,3%; 0,42 мм - 30,6%; 0,16 мм - 18,8%, менее 0,15 мм - 27,3%.

Из активизированного раствора готовились образцы методом пластического формования и прессования. Образцы подвергались пропариванию в течение 10 часов при 80°С и естественному твердению; затем определяли водонепроницаемость, морозостойкость и предел прочности при изгибе.

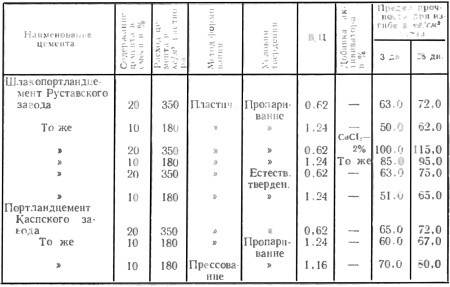

Результаты испытаний образцов при изгибе представлены на рис. 4.

Рис. 4. Результаты испытаний образцов черепицы на изгиб

Образцы цементно-песчаной черепицы выдержали испытание на морозостойкость - 25 циклов замораживания и оттаивания, а также испытания на водонепроницаемость по ГОСТу 7487-55.

Полученные данные показывают, что при активизации шлакоцементного раствора можно изготавливать черепицу с меньшим расходом цемента. Значительно повышает прочность образцов добавка хлористого кальция в количестве 2% от массы. Как видно из таблицы, прочность образцов с добавкой 2% CaCl2 при 20%-ном расходе цемента составляет 100 кг/см2, а при расходе 10% цемента - 85 кг/см2.

Таким образом, проведенная работа показала, что для изготовления цементно-песчаной черепицы методом пластического формования могут быть использованы шукрутский, морской и сурамские пески; прессование значительно увеличивает прочность цементно-песчаной черепицы и позволяет уменьшить расход цемента; активизация шлакоцементного раствора на бегунах и применение активатора твердения CaCl2 дают возможность при небольшом расходе цемента получать черепицу вполне удовлетворительного качества.

Ленточная самонесущая черепица

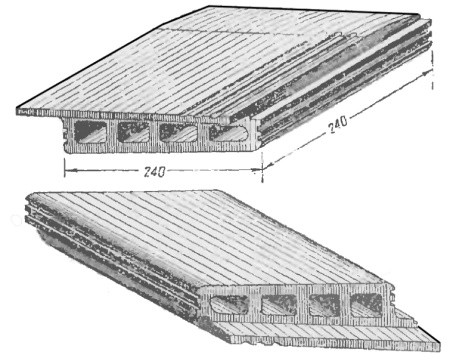

Ленточная самонесущая черепица, разработана архитектором Г.С. Носкиным, в отличие от обычной представляет собой четырехпустотный блок с трапецеидальной формой поперечника (рис. 5). Она достаточно легка и дает полноценную чешуйчатую структуру кровельной поверхности свода. Кривизна свода образуется клинообразным сечением швов. Сток воды вдоль продольных закроев черепицы регулируется специальными желобками.

Рис. 5. Ленточная самонесущая черепица

Изначально, технология изготовления ленточной самонесущей черепицы основана на пластическом прессовании полуфабриката с последующим обжигом его и не связана с решением каких-либо новых проблем в технологии керамического производства. Сырьем служит чистая глина, а также глина с различными добавками. В настоящее время, с учетом современных достижений, подобная черепица может быть изготовлена из цементно-песчаной смеси.

Формуются изделия на ленточном прессе через специальный мундштук. Резка бруса и вырезка торцовых фальцев осуществляются одновременно автоматом-резчиком.

Структура керамики должна быть однородной, без известковых включений и песчаных прослоек. Водопоглощение изделий не менее 12%. Предел прочности при сжатии в направлении, параллельном пустотам, - не менее 100 кг/см2, перпендикулярном пустотам - 50 кг/см2. Черепица морозостойка, она выдерживает 25 циклов замораживания и оттаивания без признаков разрушения: хранится и транспортируется в клетках высотой не более 1,5 м по 100 шт. в каждой.

Кладка ведется на цементном растворе марки 100. По-видимому, можно применять для этих целей гипсоцементные и гипсовые растворы, так как кровельная поверхность сводчатой крыши имеет чешуйчатую структуру и систему водоотводных желобков, защищающих кладочный раствор.

Быстрота твердения гипсовых растворов позволит заменить инвентарную опалубку передвижным кружальным шаблоном, а замена цемента гипсом представляет особый практический интерес, потому что гипс во многих безлесных районах является местным материалом.

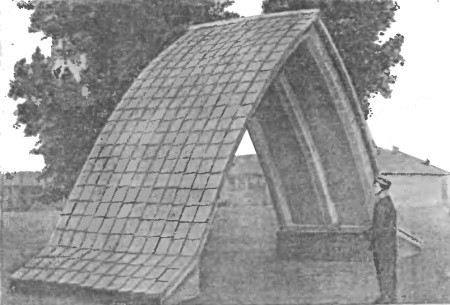

На рис. 6 показана опытная конструкция сводчатого покрытия из самонесущей черепицы, совмещающая в себе функции кровли, несущей конструкции и ограждения.

Рис. 6. Опытная конструкция сводчатого покрытия из ленточной самонесущей черепицы

Устройство сводчатого покрытия из самонесущей черепицы, как видно из таблицы, по стоимости выдерживает сравнение с наиболее экономичными типами кровельных покрытий.

Конструктивные возможности самонесущей черепицы определяют архитектурно-планировочное решение зданий.

Чердачные помещения под сводчатыми покрытиями из самонесущей черепицы образуются несгораемыми, биостойкими, непродуваемыми конструкциями при отсутствии загромождающих стропил. При таком решении усилия распора от сводчатого покрытия передаются на балки или панели чердачного перекрытия, что исключает необходимость в устройстве специальных затяжек или контрфорсов.

Интересны следующие проектные данные. Сушильный сарай на кирпично-черепичном заводе с покрытием из самонесущей черепицы, запроектированный Укрпромгеолпроектом, обошелся на 49,6% дешевле сарая с обычной черепичной кровлей по деревянным стропилам (проект той же организации).

Анализ проектов убеждает в экономической эффективности конструкций из самонесущей черепицы и вскрывает новые возможности широкого применения местных материалов при строительстве малоэтажных зданий.

Проектно-исследовательской работой доказана возможность рационального применения конструкций из самонесущей черепицы в таких разнообразных сооружениях, как складские и животноводческие постройки, промышленные и гражданские здания, жилые дома, зрелищные предприятия, садово-парковые сооружения и многие другие, в том числе сборно-индустриальные.

Ранее производство ленточной самонесущей черепицы было освоено на Украине. Ее выпускал Киевский завод керамических блоков, кирпично-черепичные заводы в г. Летичеве (Хмельницкая обл.) и г. Пологах (Запорожская область).

Наша компания специализируется на производстве оборудования для выпуска стройматериалов, одной из главных позиций являются станки для кирпича и плитки. Если Вы заинтересованы купить гиперпрессы с усилием от 50 до 300 тонн, то позвоните по указанному телефону на сайте.