Масса, удаляемая гидравлическим способом из топок TЭЦ, представляет собой смесь шлака и золы; зерновой состав ее характеризуется содержанием фракций размером более 10 мм - 25%, 10 - 2,5 мм - 35 %, менее 2,5 мм - 40%. Химический состав золы следующий: SiO2 - 60,94; Al2O3 - 22,13; Fe2O3 - 8,76; CaO - 3,92; MgO - 2,2; MnO - 0,53; FeO - 0,09; SO3 - 0,42; P - 0,03.

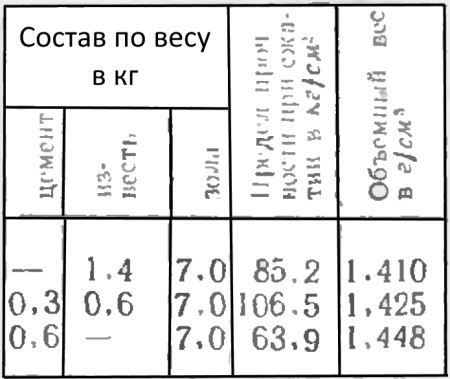

Образцы, будущих блоков из золы, размером 10х10х10 м, приготовленные из различных по состав смесей золы, цемента и извести, а затем пропаренные в камерах шлакоблочного завода по обычному режиму имели показатели, приведенные в таблице на рис. 1. Однако запасы золы приведенного выше гранулометрического состава весьма ограничены. Поэтому Центральной лабораторией строительных материалов проектно-технологического и научно-исследовательского Горьковского института проведены опыты по изготовлению блоков из золы с наихудшим зерновым составом (размером зерен от 1 мм и менее).

Рис. 1. Образцы из различных составов смесей с присутствием золы

Был применен кратчайший по времени режим пропаривания, обеспечивающий набор 70% марочной прочности к моменту окончания тепловой работки изделий без образования сетки трещин на готовых блоках из золы. Оптимальным является следующий режим: первые 4 часа изделия выдерживают при обычной температуре (20-30°), затем осуществляются плавный подъем температуры в течение 6 часов (по 10-12° в час), выдержка при 85-90° - 8 часов и плавное снижение температуры в течение 6 часов.

Отступление от данного режима приводит к резкому снижению прочности изделий и появлению трещин.

Установлено, что стеновые блоки на основе золы гидроудаления обладают наибольшей прочностью при следующем соотношении между компонентами формовочной массы (из расчета 1 м3 смеси, содержащей сухие песок и золу):

- портландцемент марки 400 - 170 кг;

- зола ТЭЦ - 720 кг;

- песок - 490 кг;

- вода - 260 кг;

- хлористый кальций до 5%

Золы ТЭЦ, используемые в качестве заполнителя, могут иметь различный гранулометрический состав.

Влажность зол гидроудаления в отвалах достигает 50%. Поэтому их необходимо соответствующим образом обезвоживать. Например, при использовании золы из отвалов ТЭЦ Горьковского автозавода устраиваются бурты для ее предварительной подсушки.

Песок употребляется чистый речной, предпочтительно крупный.

Хлористый кальций добавляется в количестве 3%, но не менее 1,5% от веса цемента, в виде водного раствора возможно большей концентрации с целью ускорения сроков схватывания материала.

Помимо изготовления блоков из щолы, в то же время на заводе были закончены экспериментальные работы и организован промышленный выпуск безавтоклавного теплоизоляционного пеносиликата. В данном случае использовались наиболее мелкие золы с дальних краев отвалов.

Экспериментальная проверка показала, что, благодаря применению молотой негашеной извести для изготовления пеносиликата может браться зола обычной для отвалов гидроудаления влажности, т. е. 30-45 %.

Оптимальным оказался следующий состав безавтоклавного пеносиликата (на 1 м3 изделий):

- молотая известь-кипелка - 94 кг;

- зола гидроудаления - 376 кг;

- пенообразователь ГК - 2 кг;

- сульфитноспиртовая барда - 0,5 кг;

- хлористый кальций - 1,9 кг.

При таком составе исходных материалов и пропаривании изделий в обычных камерах по режиму, приведенному выше, получается пеносиликат с пределом прочности при сжатии 5-10 кг/см2 при объемном весе 450-550 кг/м3.

Если вы хотите купить оборудование для производства блоков и организовать выпуск строительных материалов - обращайтесь по указанным на сайте контактам.