Строительную известь в зависимости от условий твердения подразделяют на воздушную и гидравлическую. Воздушная известь обеспечивает твердение строительных растворов и бетонов и сохранение ими прочности в воздушно-сухих условиях. Гидравлическая известь обеспечивает твердение строительных растворов и бетонов и сохранение ими прочности, как на воздухе, так и во влажных условиях.

Сырьем для получения воздушной извести служат широко распространенные карбонатные горные породы (известняки, мел, доломиты). Получают ее умеренным обжигом (не доводящим до спекания) при температуре 1000...1200oС указанных горных пород с содержанием глинистых примесей не более 6...8% (ГОСТ 9179).

Гидравлическая известь тоже является продуктом умеренного обжига мергелистых известняков, но содержащих от 8 до 20 % глинистых примесей, и поэтому она содержит в своем составе клинкерные минералы (силикаты и алюмоферриты кальция) от 25 до 90%. В воздушной извести силикаты и алюмоферриты кальция составляют обычно 4...12%, в отдельных случаях до 20%. При содержании в извести клинкерных минералов 25...40% она проявляет слабогидравлические свойства и называется слабогидравлической.

Спекание – это частичное плавление. При спекании часть материала находится в жидком, а часть – в твердом состоянии.

При обжиге карбонатных пород происходит их декарбонизация (от лат. de – от и carbo, carbonis – уголь), т. е. удаление из них углекислого газа. Углекислый кальций и углекислый магний разлагаются соответственно на оксид кальция СаО, оксид магния MgO и углекислый газ CO2, который удаляется из печи вместе с воздухом и остальными газообразными продуктами горения

CaCO3 → CaO + CO2↑

Углекислого газа выделяется до 44% по массе (молекулярная масса СаСО3 равна 100, а продукта обжига СаО – 56). Следовательно, продукт обжига имеет пористую структуру плотностью 900...1000 кг/м3 и носит технологическое название комовой извести, которая сама по себе не является вяжущим. Она может отгружаться потребителю или подвергаться дальнейшей переработке до порошкообразного состояния. Следовательно, по фракционному составу ее подразделяют на комовую и в случае дробления или помола – соответственно на гранулированную (2...7 мм) и порошкообразную (молотую) негашеную известь (рис. 1).

Рис. 1. Схема получения строительной извести

Обжиг сырья для получения извести ведут в печах различных конструкций: шахтных, вращающихся и др. Наиболее распространены шахтные печи по пересыпному способу или с выносимыми топками (рис. 2). Высота их достигает 25 м. Они считаются наиболее экономичными.

Рис. 2. Печи и завод по производству извести

Длина вращающихся печей составляет 30...150 м при диаметре 1,8...3 м., а производительность и качество получаемого продукта – выше, чем у шахтных. В странах СНГ наиболее распространены печи диаметром 3,6 м и длиной 75 м. При обжиге известняка какая-то часть обжигаемого материала может оказаться недожженной (недожог) или пережженной (пережог). Недожог, представляющий собой неразложившийся углекислый кальций CaCO3, получается в тех случаях, когда в печь загружаются куски известняка слишком больших размеров или при недостаточной температуре обжига. Наличие недожога несколько ухудшает качество извести. Не обладая вяжущими свойствами и являясь практически балластом, недожог уменьшает выход известкового теста и его пластичность. Однако существенного влияния на качественные характеристики извести недожог не оказывает.

Более вредное влияние на качество извести оказывает пережог, образующийся при повышении температуры обжига выше предельно допустимых значений. Повышение температуры свыше 1200°С и увеличение продолжительности обжига приводит к образованию крупных кристаллов оксида кальция, уменьшению открытых пор в продукте обжига и их остеклованию. Такая известь медленно взаимодействует с водой, и процесс гашения может продолжаться даже после того, как она была использована по назначению. А поскольку при гашении известь увеличивается в объеме, то повышенное содержание в ней пережога может стать причиной появления дефектов в конструкциях, вплоть до внештатного их разрушения.

В зависимости от содержания оксидов кальция и магния воздушную известь подразделяют на кальциевую (содержание МgО не более 5%), магнезиальную (МgО не более 20%) и доломитовую (МgО – 20...40%).

Воздушная известь подразделяется на кальциевую (CL) с содержанием МgО менее 5% и доломитовую (DL) – с содержанием МgО более 5%.

Комовая негашеная известь является полуфабрикатом, из которого в зависимости от принятой схемы (помол или гашение) получают соответственно:

- порошкообразную (молотую), в т. ч. дробленую – оксид кальция СаО, т. е путем помола или дробления комовой;

- гашеную известь (гидратную) – гидроксид кальция Са(ОН)2 (рис. 3).

Рис. 3. Комовая негашеная известь и известь-пушонка (гашеная известь)

Для облегчения помола комовую известь предварительно дробят до размера 15...20 мм. Помол осуществляется в мельницах различной конструкции:

- шаровых (одно- и двухкамерных);

- валковых;

- роликовых;

- вибромельницах и др.

Молотая негашеная известь обладает определенными преимуществами по сравнению с гидратной. При гидратации СаО химически связывает сравнительно много воды, что уменьшает количество свободной (испаряющейся) воды и пористость, образующуюся при испарении. Снижение пористости приводит к увеличению прочности изделий. Растворные смеси быстрее схватываются и твердеют. При твердении негашеной извести выделяется значительное количества тепла, что способствует быстрому набору прочности изделий и возможности использования для производства работ при отрицательных температурах воздуха.

При помоле комовой извести для повышения водостойкости и улучшения других свойств в ее состав могут вводиться различные добавки (шлаки, золы, песок, пемзу, известняк и др.). Они, как правило, улучшают качество смешанного известкового вяжущего. Поэтому различают порошкообразную известь с добавками и без добавок. Однако указанные преимущества могут дать положительные результаты только при строгом соблюдении технологии производства работ и ряда других условий.

Гашение извести

Воздушная известь отличается от всех других вяжущих тем, что может превращаться в тонкодисперсное состояние (порошок) не только при помоле, но и самопроизвольно или при гашении водой, т. е. химическим путем. Гашением извести называют обработку продукта обжига известняка (комовой, дробленой или молотой извести) определенным количеством воды (рис. 4). При этом процесс гашения сопровождается выделением большого количества тепла и значительным увеличением продукта гашения в объеме (в 2,5...3 раза) и протекает по реакции:

СаО + Н2О = Са(ОН)2 + q↑,

где q – количество теплоты, равное 1160 кДж на 1 кг оксида кальция. Поэтому негашеную известь называют еще «кипелка» из-за бурной химической реакции с водой, которая может закипеть.

Рис. 4. Схема гашения извести

В ХIХ веке и ранее комовую известь называли еще жженой, едкой, жгучей, живой известью. Едкой известь называли потому, что при неосторожном обращении она разъедает руки, одежду и т.д. Живой известь называли не только из-за бурной химической реакции с водой, которая может закипеть, но и в силу того, что температура может повышаться до 300...450°С, что бывало достаточно при благоприятных условиях для воспламенения дерева и возникновения пожаров.

Различают два способа гашения извести:

- мокрый (называют гашением в известковое тесто – сметанообразную массу);

- сухой (в известь-пушонку или гидратный порошок). На ощупь пушонка – сухой порошок размером зерен до 0,01 мм.

И в том и в другом случае получается гашеная известь – гидроксид кальция Са(ОН)

«Пушонка» применяется, главным образом, для получения сухих смесей, широко распространенных в настоящее время. Если гашеная известь долго не используется, то происходит обратный процесс, т. е. раствор поглощает углекислый газ и твердеет.

Теоретически для гашения извести необходимо немногим более 32% воды от массы извести-кипелки. Практически для гашения извести воды берут 70...75% (до 100%, так как значительная ее часть испаряется) и получают тонкий рыхлый порошок со значительным увеличением в объеме (в 2,5...3 раза), называемый «известь- пушонка». При этом часть воды испаряется, а некоторое ее количество (3...5 %) расходуется на смачивание образующегося порошка CaO.

При недостаточном количестве воды при гашении извести, которое способно вызвать лишь начало реакции, но не является достаточным для завершения всего процесса гашения, происходит т. н. «сгорание» извести – переход ее в более плотную модификацию оксида кальция CaO. Называют такую известь «мертвой» и она уже не будет гаситься при дальнейшем добавлении воды. Ее нужно обжигать повторно. «Сгорание» извести при ее гашении объясняется уплотнением частиц, как следствие воздействия высокой температуры, развивающейся при гашении, и недостаточным количеством воды на гидроксид кальция Са(ОН)2.

При избытке воды (в 3...4 раза больше, чем извести) продукт гашения переходит в «известковое тесто», состоящее из гашеной извести и воды (≈ 50%). Если воды берут в 5...7 раз больше (до 10) – получают «известковое молоко или прыск» ‒ водную известковую суспензию. При этом качество гашеной извести по мокрому способу получается выше.

В древности известь подвергалась гашению в течение очень длительного времени (2...3 лет) с периодическим интенсивным перемешиванием, разминанием и другими операциями. Известно также, что для получения определенного эффекта известь гасили не водой, а вином. У древних строителей существовали специальные правительственные постановления, запрещающие употреблять для штукатурки известь, гашеную менее, чем за три года до начала строительства. Известь, гасившуюся длительное время называли «морянкой». 2. Известковое молоко или прыск – так называли в старину цементное в т. ч. известковое молоко (суспензию), где твердое вещество распределено в виде мельчайших частиц в жидком веществе во взвешенном (не осевшем) состоянии.

В производственных условиях процесс гашения извести занимает от 30...40 мин. до нескольких часов. Гашение извести может производиться как в условиях строительного объекта, так и централизованно – с помощью известегасильных установок периодического и непрерывного действия (рис. 5). В последнем случае гашение совмещается с мокрым помолом непогасившихся зерен. Это увеличивает выход извести, улучшает ее качество и сокращает продолжительность гашения. По окончанию гашения жидкое известковое тесто через сетку сливают в известехранилище, где выдерживают не менее 2-х недель, пока не завершится процесс гашения. Однако употреблять известковое тесто можно и сразу после гашения, при условии, что размер непогасившихся зерен не превышает 0,6 мм.

Гашеная известь Са(ОН)2 или известковое тесто имеет, как правило, очень мелкие частички размером в несколько микрон, а, следовательно, обладает большой удельной поверхностью, гидрофильностью, пластичностью и большой водоудерживающей способностью.

После отстаивания известковое тесто содержит примерно по 50% твердых частиц и воды, которая играет роль своеобразной смазки. Это и обеспечивает высокую пластичность известковому тесту и композиционным смесям с ее использованием.

Рис. 5. Известегасильные установки

Известковое тесто

Выход известкового теста определяется его количеством, получаемым при гашении 1 кг извести. Чем активнее известь и полнее гасится, тем больше выход известкового теста. Чем выше выход теста и дисперснее частички извести, тем оно пластичнее и тем больше его пескоемкость. Высококачественные сорта извести (с содержанием более 90% СаО) при правильном гашении характеризуются выходом теста в 2,5...3,5 литра и больше на 1 кг негашеной извести (кипелки). Такую известь по традиции называют жирной. Известь с меньшим выходом теста и большим количеством примесей называют тощей (с выходом менее 2 кг на 1 кг).

В зависимости от последующей технологии обработки продукта обжига различают следующие виды воздушной извести:

- негашеная комовая (в кусках) известь-кипелка, состоящая из оксида кальция (и некоторого количества МgО);

- негашеная молотая известь того же состава – порошкообразный продукт помола комовой извести;

- гашеная (гидратная) известь: известь-пушонка в виде молекулярно-тонкого порошка, состоящего в основном из Са(ОН)2 – сухой гидроксид кальция с размером частичек не более 5...20 мкм; известковое тесто, состоящее из гашеной извести и механически примешанной воды (≈50%); известковое молоко – белая водная суспензия, состоящая из гашеной извести и большего содержания воды, чем в известковом тесте (гидроксид кальция находится частично в растворенном, а частично во взвешенном состоянии).

Гашеную известь называют еще мертвая, морянка (которая гасилась длительное время). Гашеную известь можно хранить много лет. От продолжительности хранения свойства извести могут даже улучшиться.

Мировой выпуск извести составляет ≈350 млн. т, из которых на долю Китая приходится >60% (62%). Затем США, Индия, Россия. В России выпускается немногим более 10 млн. т (11,1 млн. т).

Основными техническими характеристиками извести являются активность, скорость гашения, количество непогасившихся зерен, выход известкового теста, тонкость измельчения, прочность и другие показатели.

Активность извести

Активность извести определяется содержанием в ней активных CaO и MgO, способных гаситься. Неактивная часть состоит из негасящихся частиц (недожога и примесей других минералов) и частиц, гасящихся медленно (пережог), Как недожог, так и пережог, образуются из-за неравномерного распределения температур в печи обжига. При этом недожог является балластом и не оказывает слишком вредного воздействия на качество извести, а лишь уменьшает выход известкового теста. Зерна пережога очень медленно гасятся (годами) и процесс гашения может продолжаться в затвердевшем материале. А поскольку процесс гашения извести сопровождается увеличением ее в объеме в 2...3 раза, то это может привести к растрескиванию и разрушению изделий.

Все нетвердеющие, в т. ч. непогасившиеся частицы CaO, вещества или вредные или бесполезные.

Чем больше суммарное содержание в извести оксидов кальция и магния (СаО+МgО), тем выше ее активность, а, следовательно, и качество. Чем выше активность извести, тем быстрее она гасится и тем больше выход известкового теста. Активность высококачественных сортов маломагнезиальной извести может достигать 93...97%, негашеной извести с добавками – 55...65%.

В зависимости от качественных характеристик, в т. ч. и от содержания активных CaO и MgO и других показателей, воздушная кальциевая известь без добавок делится на три сорта:

- I сорт – CaO + MgO должно быть не менее 90 %;

- II сорт – не менее 80 %;

- III сорт – не менее 70 %.

В зависимости от суммарного содержания СаО+МgО известь классифицируется на виды:

- кальциевая CL 70; CL 80; CL 90;

- доломитовая DL 80; DL 85 (цифры указывают минимально допустимое содержание активных оксидов).

Тонкость помола извести

Тонкость помола извести (дисперсность) характеризуется остатком на ситах No02 и No08. Для всех сортов извести остаток на ситах с сетками №02 и №08 не должен превышать соответственно 1,0 и 15%. Дисперсность негашеной извести оказывает су- щественное влияние на ее свойства, особенно при наличии пережога.

Номер сетки – это номинальный размер ячейки в свету в миллиметрах.

Скорость гашения извести

За скорость гашения извести принимается время, прошедшее от момента приливания воды к извести до начала снижения максимальной температуры. В зависимости от скорости гашения различают известь:

- быстрогасящуюся (со скоростью гашения не более 8 минут);

- среднегасящуюся (до 25 минут);

- медленногасящуюся (не менее 25 минут).

Скорость гашения и качество полученной извести в значительной степени зависит от содержания CaO и степени обжига. Ускорить или замедлить процесс гашения извести можно введением добавок, в частности солей: хлористые соли ускоряют скорость гашения, сернокислые – замедляют.

Прочность строительной воздушной извести

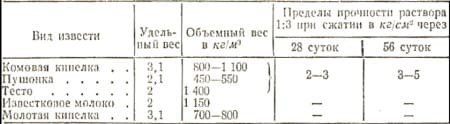

Прочность строительной воздушной извести стандартами не нормируется, поскольку ее прочность (например, извести кипелки и пушонки) невелика и составляет через 28 суток твердения 0,5...1,0 МПа, а молотой негашеной – несколько больше – до 1,0...5,0 МПа. Прочность растворов и бетонов на воздушной извести зависит, прежде всего, от условий твердения. При обычных температурах твердения (10...20°С) в течение месяца они приобретают относительно невысокую прочность – 0,5...1,5 МПа, в тоже время при автоклавном твердении – 30...40 МПа и более. Плотность извести. Истинная плотность негашеной извести составляет 3,1...3,3 г/см3 в зависимости от температуры обжига, наличия примесей, недожога и пережога. Истинная плотность гидроксида кальция – 2,08...2,23 г/см3. Средняя плотность комовой негашеной извести в куске зависит от температуры обжига и находится в пределах от 1,6 г/см3 (tобж – 800°С) до 2,9 г/см3 (tобж – 1300°С). Насыпная плотность: молотой негашеной извести в рыхлом состоянии – 900...1100 кг/м 3, в уплотненном – 1100...1300 кг/м3, гидратной извести (пушонки) в рыхлом состоянии – 400...500 кг/м3, в уплотненном – 600...700 кг/м3, известкового теста – 1300...1400 кг/м3.

Важным свойством извести является еще ее способность обеспечивать высокую пластичность смесей. Объясняется это наличием на поверхности погашенных зерен извести адсорбционных слоев воды, уменьшающих трение между ними. И чем активнее известь и чем полнее она погашена, тем пластичнее получается известковое тесто.

Воздушная негашеная известь без добавок подразделяется на три сорта (1, 2 и 3), негашеная порошкообразная с добавками и гидратная (гашеная) без добавок и с добавками – на два сорта (1 и 2).

Твердение извести

Различают три типа твердения извести: гидратное, карбонатное и гидросиликатное (в том числе автоклавное).

При гидратном твердении известковое тесто превращается в твердое состояние по мере испарения воды и кристаллизации гидроксида кальция. В результате потери влаги образуется перенасыщенный раствор Са(ОН)2, мельчайшие частички которого, сближаясь между собой, образуют кристаллы, сращиваются и превращаются в относительно прочный кристаллический сросток. Кристаллизация гидроксида кальция Са(ОН)2 идет тем быстрее, чем интенсивнее испаряется влага. Поэтому для нормального процесса твердения извести необходимо обеспечить благоприятные условия – положительную температуру и низкую влажность окружающей среды. Гидратное твердение негашеной молотой извести из-за интенсивного выделения тепла в первые сроки твердения приводит к быстрому обезвоживанию известкового теста (раствора) и его более высокой прочности. В дальнейшем процесс твердения молотой негашеной извести развивается по той же схеме, что и гашеной.

Если на затвердевшее известковое тесто будет действовать влага, то оно вновь может перейти в пластичное состояние. Однако при длительном твердении (десятиле- тиями) известь приобретает довольно высокую прочность и удовлетворительную водостойкость, потому что наряду с кристаллизацией в твердеющем известковом тесте (растворе) происходит процесс карбонизации. Он заключается в соединении извести Са(ОН)2 в присутствии воды с углекислым газом, находящимся в воздухе, хотя и в небольших количествах (около 0,03%)

Са(ОН)2 + СО2 + nН2О = СаСО3 + (n+1)Н2О

В результате этой реакции образуется углекислый кальций СаСО3. Кристаллы образующегося СаСО3 срастаются друг с другом, с частичками Са(ОН)2 и песка и создают искусственный камень, т. е. обусловливают твердение. При этом объем твердой фазы увеличивается, что приводит к дополнительному уплотнению и упрочнению твердеющего раствора. Кроме того, углекислый кальций намного прочнее кристаллов гидроксидов кальция. Прочность известкового теста или раствора на таком вяжущем увеличивается примерно в 5...7 раз. Но процесс карбонизации происходит очень медленно, так как на поверхности карбонизированных зерен образуется плотный слой (корка) из углекислого кальция, затрудняющая проникновение углекислого газа СО2 внутрь зерен. Через год после начала твердения корочка углекислой извести СаСО3 не превышает 1...2 мм. Этим объясняется медленное, длящееся десятками и сотнями лет, твердение известковых растворов, приводящее в итоге к высокой конечной прочности, что имеет место в кладочных растворах старинных зданий и сооружений.

Поскольку процесс твердения извести растягивается на годы и десятилетия, и в реальные сроки строительства прочность затвердевшей извести сравнительно низкая (не превышает 0,5...5 МПа), то нормативными документами она, как правило, не нормируется. Тем не менее, прочность воздушной извести тоже является важной характеристикой и не учитывать ее нельзя.

Однако, как видно из реакции, одновременно с образованием СаСО3 выделяется и вода. Это является и отрицательным фактором в случае использования извести в строительных растворах. В этом случае в помещениях, построенных с помощью таких растворов, долгое время сохраняется повышенная влажность. Хотя в целом использование извести в строительных растворах дает положительный эффект.

Кроме того, при длительном контакте извести с кварцевым песком в присутствии влаги между ними происходит реакция с образованием контактного слоя из силикатов и гидросиликатов (гидросиликатное твердение)

Ca(OH)2 + SiO2 = CaSiO3 + H2O

CaCO3 + SiO2 = CaSiO3 + CO2

Это тоже повышает прочность и водостойкость бетонов и растворов на извести, например, в кирпичной кладке, имеющей возраст более 200...300 лет. В условиях же повышенной температуры и давления водяного пара в автоклавах гидросиликатное твердение значительно ускоряется. На гидросиликатном твердении извести основано получение силикатных материалов (бетонов и кирпича) с прочностью 30...40 МПа и выше. Такое твердение называют еще «автоклавным».

Таким образом, прочность и другие свойства (водо- и морозостойкость) во многом зависят от характера и условий твердения изделий на основе извести. Наибольшее значение эти показатели имеют при гидросиликатном и наименьшее при карбонатном твердении. Через месяц твердения при обычной температуре (10...20°С) растворы на гашеной извести приобретают прочность при сжатии 0,5...1,5 МПа, на молотой негашеной – 2...3 МПа и более. При гидросиликатном твердении возможно получение известково-песчаных (силикатных) бетонов прочностью при сжатии 30...40 МПа и более.

Твердение известкового теста, прежде всего из-за большого содержания воды, сопровождается значительным уменьшением объема – усадкой с образованием трещин. Поэтому воздушная известь никогда не применяется без заполнителя – песка, который препятствует усадочным деформациям.

Транспортирование и хранение извести

При транспортировании и хранении, известь необходимо защищать от увлажнения и засорения. Особенно подвержена действию влаги порошкообразная известь-кипелка. Максимальный срок хранения молотой извести – 25 суток. Срок хранения извести в герметической таре (металлические барабаны) – не ограничен.

Попадание воды на известь (негашеную) при ее хранении недопустимо, так как это может вызвать ее разогрев и пожар. Тушить пожар водой на складах извести запрещается, поскольку это только усилит пожар. Кроме того, негашеная известь способна разъедать руки, одежду, обувь.

Транспортировать комовую известь можно навалом в закрытых вагонах и автомашинах. Порошкообразную известь-кипелку транспортируют и хранят затаренной в бумажных мешках. Кроме того, для порошкообразной извести-кипелки, пушонки и из- весткового теста применяют специальные автоцистерны.

При транспортировании и хранении извести следует помнить, что известь – это довольно сильная щелочь, и соблюдать правила техники безопасности. Известковая пыль раздражающе действует на органы дыхания и влажную кожу.

Применяется строительная известь для приготовления сухих строительных смесей, силикатных бетонов и строительных растворов (кладочных, штукатурных, реставрационных и др.), изготовления строительных материалов и изделий, таких как автоклавный ячеистый бетон, силикатный кирпич и др. Для получения сухих строительных смесей, широко распространенных в настоящее время, применяется преимущественно известь-пушонка.

Кроме того, известь также используется при производстве стекла, сахара, соды, очистке воздуха и сточных вод, в лакокрасочной, металлургической, химической и других отраслях промышленности.

Если Вас интересует технология гиперпрессования и Вы хотите купить станки для лего кирпича, позвоните по телефону +7 (952) 043-14-60.

Известь строительная воздушная (ГОСТ 1174-51)

Известью строительной воздушной СаО называется вяжущее вещество, получаемое не доведенным до спекания обжигом карбонатных пород СаСО3 (гашение извести): известняка, мела, доломитизированных известняков, доломитов и т. п.

Известь воздушная (рис. 6) изготовляется следующих видов: известь негашеная комовая, известь негашеная молотая, известь гашеная (пушонка) и известковое тесто.

В зависимости от содержания окиси магния известь может быть: маломагнезиальной с содержанием окиси магния до 5%, магнезиальной, содержащей окись магния от 5 до 20% (см. Магнезиальные вяжущие вещества), и доломитовая, содержащая окись магния от 20 до 41%; в зависимости от продолжительности гашения: быстрогасящаяся (до 10 мин.), среднегасящаяся (от 10 до 30 мин.) и медленно гасящаяся (более 30 мин.). Известь воздушная применяется для строительных растворов, для надземной кладки и штукатурки.

Рис. 6. Известь строительная